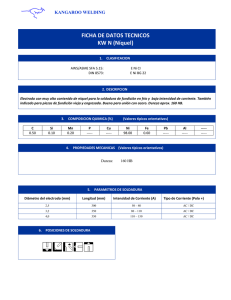

Cuestionario Cap. 30 CUESTIONARIO DE SOLDADURA DE ARCO 1. Agrupe los siguientes códigos de acuerdo a: a. Códigos de diseño. b. Código de fabricación. c. Código de calificación de procedimientos y soldadores. Códigos ASME IX, Código API 1104 y Structural welding Code – AWS D1. R.- c. Código de calificación de procedimientos y soldadores. (Códigos ASME IX ) La Sección IX del Código ASME para calderas y recipientes a presión, Establece los requerimientos de calificación de soldadores y procedimientos de soldadura para ser aplicados en la fabricación, reparación y m mantenimiento de equipos sometidos a presión , Calderas y equipos relacionados. También se aplica las tuberías a presión para conducción de vapor y tuberías a presión de plantas de procesos, petroquímicas, químicas, refinerías, entre Otras. Esta norma es referenciada para su uso po r varios Códigos constructivos, tales como e l ASME BPVC Sección VIII y Sección I, así como también por ASME B 31.1, B 31.3 y B 31.8. b. Código de fabricación. (Código API 1104) Segundo denominación “API” son las siglas en Ingles del Instituto Americano del Petróleo , su relación con soldadura es a base de la norma A PI 1104, que e s utilizada ampliamente en la construcción por soldadura de Líneas de tuberías para el traslado de Petróleo y derivados, ahora esta norma te pide que los soldadores pasen una prueba de soldadura con éxito según Sus requerimientos los cuales pueden ser solo soldador simple y múltiple en tuberías o cañerías, Bajo un procedimiento de soldadura ya establecido y calificado por esta misma norma A PI 1104. a. Códigos de diseño. (Structural welding Code – AWS D1 ) Este código cubre los requerimientos para cualquier tipo de estructura soldada realizada con n Acero al carbono y de baja aleación para construcción. 2. Cuál es la diferencia entre: una Especific ación de Procedimiento de Soldadura (EPS o WPS) y un Registro de calificación de procedimiento (PQR o RCP) R.- La especificación de procedimiento de soldadura es básicamente un documento que contiene las directrices y variables que permiten realizar la soldadura basándose en los requerimientos del código que se ha de utilizar, la información necesaria para orientar al Operador que realice la soladura, en cambio un Registro de calificación de procedimiento es que se encarga de calificar las variables que se han de utilizar en el W PS, mediante en sayos o pruebas, una vez que se han obtenido los resultados deseados, se plasma la información de estas variables de soldadura en un documento, es en base a este PQR que se elabora uno O Varios WPS. 3. ¿Cuáles son las cuatro posiciones básicas de soldadura? – para que sirve determinar Las mismas . Posición plana o de nivel • En esta posición la pieza recibe la soldadura colocada en posición plana a nivel. El metal de la soldadura se deposita sobre el metal base. El metal base actúa como soporte. • colocada En estaao posición las aristas pieza soldar carap de en osición está la Posición horizontal. • horizontal sobre un plano vertical. Posición vertical • hacia la parte superior llamada Superior vertical y otra, de la parte superior de la unión hacia abajo llamada Bajada vertical. 4. ¿En qué posición está el tubo que rueda horizontalmente durante la soldadura? a] 2G. b] 1G. c] 6G. d] 5G. e] 5F a] 2G Los códigos de soldadura definen las posiciones de soldadura de producción de m anera muy Específica. Visualice dos p lacas colocadas planas sobre la m esa. Esa placa puede rotarse en dos planos: uno en el cual usted agarra la p laca en un extremo de la soldadura y la su be y la Baja (eje de inclinación), y e l otro en el cual usted agarra un borde paralelo al eje de soldadura y la sube y la baja (eje de rotación de cara) 5. La posición de soldadura de tubos 6G es una combinación de: a) Las posiciones planas y horizontales. b) Las posiciones horizontal y vertical. c) Todas las posiciones de soldadura. R.- c) Todas las posiciones de soldadura. Las soldaduras son de tres tipos principales: soldaduras plana s, que son las más fáciles de hacer, soldaduras autógenas horizontales y verticales, que son más difíciles y más exigentes. Esto es debido a que el metal de relleno fundido fluye hacia abajo durante el proceso de soldadura, y llega dentro de la cavidad de la articulación por medio de la gravedad. En una Soldadura vertical, esto puede ocurrir muy rápidamente, por lo que requiere mucha práctica. En la soldadura, una posición 6G requiere que un tubo que se coloque en un ángulo de 4 5º con Respecto al otro, ambos horizontalmente. Esto presenta una posición muy difícil p ara un Soldador, que utiliza t odas sus habilidades y una variedad de posiciones del cuerpo para llevar a cabo la más difícil de las soldaduras 6G: la soldadura por encima. 6. a) Realizar la simbología correspondiente a los siguientes croquis de soldaduras, Según la Norma ANSI/AWS A2.4-93 b) Realizar el croquis correspondiente para cada símbolo de soldadura, según la Norma ANSI/AWS 7. ¿Qué función cumple el recubrimiento de los electrodos en la soldadura? Indique la Función del polvo de Fe. Función Metalúrgica • Ciertas características del cordón resultante mediante el empleo de ciertos elementos en la composición del revestimiento y de la varilla que se incorpora en el baño del cordón durante el proceso de soldadura. • se e vitan choques térmicos que provoquen la aparición de estructuras más Frágiles. Ello se consigue porque las escorias producidas quedan flotando en el baño de Fusión y forman una capa protectora del cordón, que además sirve de aislamiento térmico Que reduce su velocidad de enfriamiento Función eléctrica • • • óxidos de Fe y Ti que lo favorecen. garantizar un cordón con buen aspecto. función de servir de aglutinante a los demás elementos de la composición del Revestimiento Función física • Formación de escorias estas permiten disminuir la velocidad de enfriamiento del baño, Mejorando las propiedades mecánicas y metalúrgicas del cordón resultante. • Gas de protección. P or otro lado, la función protectora se consigue med iante la fo rmación De un gas protector que elimina el aire circundante y los elementos nocivos que ello Conlleva como son el oxígeno presente en la atmósfera (que produce óxidos el metal), El nitrógeno (da dureza y fragilidad al cordón) o el hidrógeno (introducemá s fragilidad a La unión). • Versatilidad en el proceso. La presencia del revestim iento en el electrodo va a permitir Ejecutar la soldadura en todas las posiciones. • Concentración del arco. Logrando u na mayor concentración del arco se consigue mejor Eficiencia en la soldadura y disminuir las pérdidas de energía 8. ¿Cuáles de las siguien tes características dependen del tipo de recubrimiento del Electrodo? a) Penetración. b) Diseño de junta. c) Forma del cordón obtenido. d) Posición de soldadura para la que es apta. e) Tipo de corriente en que opera correctamente. R.a) Penetración. e) Tipo de corriente en que opera correctamente. El electrodo o varilla metálica suele ir recubierta por una combinación de materiales diferentes Según el empleo del mismo. Las funciones de los recubrimientos pueden ser: eléctrica para Conseguir una buena ionización, física para facilitar una buena fo rmación del cordón de Soldadura y metalúrgica para conseguir propiedades contra la oxidación y otras características. Las soldaduras con electrodos son realizadas tanto en corriente alterna como continua. En la Alterna es p posible la utilización de electrodos de diámetros mayores a los usuales, mientras que En la corriente continua es poco factible la soldadura de elementos g ruesos, aunque produce Un arco m ás estable y fácil de encender. En cuanto a soldadura con elec trodo revestido se Refiere, solo se efectúa a pequeña esa la, ya que se conoce q UE su aplicación es enteramente Manual, no siendo posible su automatización. En toda realización d e solda dura es ne cesario que se consiga una junta que cumpla con las Características del metal que funge como base, sino, es muy probable que la so ldadura tenga Una te rminación porosa y sea frágil, debido a que el oxígeno y el nitrógeno habrán sido Absorbidos por e l metal en estado de fusión. Soldadura TIG o, soldadura por electrodo no Consumible, se caracteriza por el empleo de un electrodo fijo que usualmente es de tungsteno, En cuyo proceso el metal que constituirá el cordón de soldadu ra debe ser adicionado en el Exterior, aunque podría no ser n ecesario, si se da e l caso que las p iezas a soldar sea n Específicamente d elgadas. Lo s gases más utilizados son e l argó n, el helio, y mezclas de am bos. El helio, gas noble, es más usado en los Est ados Unidos, ya que lo ob tienen m ás barato e n Yacimientos de ga s natural. Este g as deja un cordón más ap lastado y de poca penetración, Como es el caso d el argón. Una combinación de helio y argón proporcionará un cordón de Soldadura con cualidades referentes a ambos. Esta soldadura puede tratarse tanto en corriente Alterna como continua. En la segunda las intensidades de corriente son del orden de 50 a 500 amperios. Con esta Polarización obteniendo más profundidad y mayor duración del electrodo. En esta soldadura de Protección gaseosa se producen soldaduras limpias y uniformes debido a la escasez de humos y p royecciones, por tanto, la movilidad del gas perm ite al soldador ver claramente lo que está Haciendo en todo momento, lo que repercute favorablemente en la calidad de la soldadura. 9. ¿Cuál es el motivo de resecar los electrodos revestidos? De ejemplos en los cuales se Realiza y especifique temperatura y tiempo recomendado. R.- Se hace el rese cado de los electrodos revestidos con el fin de evitar un exceso de hidrogen o En los mismos, lo cual puede derivar en defectos en la operación. Todo s los elect rodos es Afectados por la humedad en algunos solo produce cambios en las características de la Soldadura como la estabilidad del arco eléctrico y la apariencia del revestimiento. En los Electrodos de bajo contenido de hidrogeno además de los cambios ya men cionados, hay una Baja en las características mecánicas del metal depositado (porosidad, socavación y figuración) EJEMPLO. - Lincoln Electric El almacenamiento de electrodos recubiertos en su embalaje original Requiere áreas de almacenamiento con humedad y temperatura Controladas. Las condiciones de almacenaje recomendadas incluyen: • Temperatura 17-27°C, humedad relativa ≤60% • Temperatura 27-37°C, humedad relativa ≤50%. • Las cajas de electrodos deben ser almacenadas en un máximo de 7 Capas. 10. Describir el papel del revestimiento de l electrodo o del fundente en la soldadura Protegida por escoria y mencionar algunos procesos de estas características. R.- El revestimiento del electrodo cumple varias funciones, como: • Gases de la atmosfera. • formación de óxido s y otras inclusiones, protegiendo el charco de soldadura con la • Escoria que resulta de este. • Que la soldadura se vuelva frágil Un ejemplo de proceso de soldadura que usa el electrodo revestido es la soldadura SMAW 11. De ejemplos de electrodos revestidos que posean alta penetración y sus respectivas Especificaciones según AWS CLASIFICACION AWS 12. Seleccionar posibles electrodos revestidos para soldar una chapa de 3 mm de Espesor de acero de bajo carbono. En la soldadura, ¡cómo seleccionar un Electrodo es una de las claves de un Resultado exitoso! Y al existir u na gran Variedad de modelos y tipos de Electrodos, se deben considerar una serie De aspectos al momento de seleccionarlo. Se debe buscar un electrodo que coincida Con las propiedades de composición y Resistencia del metal el cual será la base. Seguidamente se buscará el tipo de Electrodo adecuado a la superficie que se Soldará, para ello se fijaran en el tercer Número del electrodo: E601.El e electrodo se Puede usar con A C o DC. Analiza e l diseño De la unión y el ensamble que requiere y Selecciona el electrodo que brinde las Mejores características de penetración Para materiales delgados es recomendable Usar un E6013 para lograr un arco ligero y suave. Para soldar m arteriales gruñe SOS y Pesados o con diseños complicados de Uniones, debes usar un electrodo de ductilidad máxima. Si el amb iente tiene baja o al ta temperatura, ondas de choque, lo m ejor para u sar es un electrodo de b ajo hidrógeno como el E7018, que también son conocidos como electrodos básicos. Un factor más para considerar es la p roducción. Si se tra baja en posiciones planas, se debe usa r un e lectrodo E7014 o E7024, tales que co ntienen polvo de hierro y brindan velocidades altas de deposición. 13. Seleccionar un electrodo revestido para soldar un acero ASTM A 36 (acero al carbono Para usos estructurales). R.- 14. Seleccionar un electrodo revestido para soldar un acero SAE 4140. La Selección del electrodo es un E8018-B2 R.- Emelec rodo 8018 -B2 está formulado especialmente Para soldar aceros, donde se requiere alta resistencia Mecánica. Se usa con frecuencia en plataformas Petroleras, construcción naval, columnas de alta Presión, plantas termoeléctricas y refinerías Este electrodo de bajo contenido de hidrógeno, es apto Para soldaduras en toda posición con CC. Su bajo Contenido de hidrógeno previene la figuración del Cordón y la zona afectada térmicamente, al suelda Este casi si usamos un electrodo con afilado puntiagudo, la transferencia de energía será más Alta 19. Se ha indicado que la velocidad de enfriamiento e s mayor en e l proceso GMAW que en e l SMAW y que e s mayor la probabilidad de que ocurra fisuras e n la ZAC en los aceros Templarles. ¿Cuál e s la razón principal por lo que la velocidad de enfriamiento del metal de soldadura es mayor en GMAW que en SMAW? R.- Las temperaturas generadas en el GMA W son relativamente bajas; en consecuencia, este método sólo es adecuado para láminas y secciones delgadas de m enos d e 6 mm (0.25 pulgadas), porque en caso contrario podría presentarse una fusión incompleta. Estepr o ceso es fácil de usar y se utiliza m ucho para secciones delgadas de metales ferrosos . Lo s sistemas de arco por pulso se usan para partes delgadas de metales ferrosos y no ferrosos . En soldadura SMAW la temperatura alcanzada en el arco eléctrico supera fáci lmente los 5.000 grados centígrados medido s en su punto central lo que genera una fusión ca si instantánea de l metal. Este p roceso no es aplicable a metales con bajo punto de fusión como el zinc, plomo, estaño y sus aleaciones debido a que el intenso calor del arco es excesivo para ellos. 20. a) ¿Por qué no se recomienda CO2 como gas de protección en la soldadura de aceros Inoxidables? b) Dar las condiciones y características de los distintos tipos de Transferencias en el proceso GMAW? R.a) Un gas reactivo, el CO2 se separa en monóxido de carbono y oxígeno libre en el calor del arco. Lu ego el oxígeno se combina con elementos q ue se transfieren a través del arco para formar óxidos del pozo de soldadura en forma de escoria y de nuevo el ciclo. Para poder realizar este tipo de sol dadura se tie nen que cumplir estas generando una gran cantidad de humo y vapores. Ga s reactivo que produce un efecto oxidante, el CO2 se usa con frecuencia en su forma pura para soldar acero al carbón, debido a que se consigue fácilmente y produce buenas soldaduras consistentes a bajo costo. S in embargo, dado que no soporta procesos d e transferencia po r rocío, su uso está limitado a los modos de corto circuito y globular. De hecho, una de las mayo res desventajas del CO2 es su fuerte transferencia globular con una Salpicadura característica. El CO2 tiene un bajo costo por unidad, pero n o siempre se traduce en el más bajo costo por centímetro De soldadura depositada. Una menor eficiencia de deposición, causada por la pérdida por salpicadura, puede influir en el costo final de la soldadura. En el proceso global de soldadura, el costo del gas de protección es muy bajo, normalmente de 3 a 5 por ciento, mientras que la mano de obra supera el 75 por ciento del costo. b) E n este tipo de transferencia en soldadura MIG MAG con máquinas semiautomáticas, el fundente se va alargando hasta que una gota toca el metal base y a causa de la tensión superficial se separa la unión del material de aportación. En este momento entre el material base y de aportación, se genera un cortocircuito, aumentando la intensidad, las fuerzas axiales rompen la u nión entre la gota de soldadura y el hilo, volviendo a restaurar el arco para empezar - Tensión y densidad de corriente bajas. - Utilización de polaridad inversa o positiva. - Gas de protección CO2 o mezclas de Ar/CO2. Con este tipo de a rco se sueldan pieza s de espesores reducidos, porque la energía aportada Es pequeña en relación con otro tipo de transferencias. Es ideal para soldaduras en vertical, en Cornisa y bajo techo, porque el baño de fusión es reducido y fácil de controlar Cuando se opera con este tipo de arco, el hilo se va fundiendo por su extremo a través de gotas Gruesas de un diámetro hasta tres veces mayor que el de l electrodo. Al mismo tiempo, se Observa como las gotas a punto de d esprenderse van oscilando de un lado hacia otro. Como Puede deducirse, la transferencia del metal es dificultosa, y, por tanto, el arco inestable, de poca Penetración, y se producen numerosas proyecciones. Se trata de un método que no se utiliza En la práctica, pero que pu ede a parecer cuando se efectúa el reglaje de un equipo de soldad. El a rco suele comportarse de esta forma cuando hay valores grandes d e tensión y bajos de Intensidad, o también cuando se utiliza polaridad directa o negativa 21. En el proceso GMAW la corriente de soldadura se regula mediante: a) El diámetro del alambre. b) La fuente de poder c) La velocidad del alambre. d) Caudal de gas. R.c) La velocidad del alambre. Si to das las demás variables se mantienen constantes, e l ampe raje de soldad era varía con Lavelocidad de alimentación del electrodo o con la rapidez de fusión s iguiendo una relación no Lineal. Al variarse la velocidad de alimentación, e l ampe raje de soldadura varía de manera Similar si se emplea una fuente de potencia de voltaje constante. Esta relación entre la corriente de soldadura y la velocidad de alimentación n del alambre se muestra en la figura para electrodos De acero al carbono: Como puede verse en la fig. da, cuando se aumenta el diámetro del electrodo (manteniendo la Misma velocidad de alimentación) se requiere una corriente de soldadura más alta. La realicen Entre la velocidad de alimentación del electrodo y la corriente de soldadura depende de la Composición química del electrodo. 22. De acuerdo con la Norma AWS A5.2 0 que e specifica los requerimientos que deben cumplir los ele ctrodos tubulares pa ra soldadura de aceros al C, estos se clasifican segú n (cual o cuales de los siguientes ítems): a) Se usan con protección gaseosa o sin ella. b) Se usan en una o multi pasadas. c) Las posiciones de soldadura para las que son aptas. d) Las propiedades mecánicas del metal de aporte puro. e) Se usan en CC (+) o CC (-). Según la norma actualizada AWS A5.2 0, los e lectrodos tubulares para aceros al Carbono Cumplen con los requerimientos de: a) La designación del uso del gas protector d) Designación de posiciones de soldadura para las que son aptas 23. ¿Qué es la corriente de transición en el proceso GMAW? R.- En el proceso GMAW se pueden ver algunos mecanismos de transfe rencia de metal y se Presentan tres tipos de transferencias básicos de los cuales la corriente de transición ocurre en El siguiente: Transferencia por aspersión Elevando los nivele s de corriente y voltaje más allá de los límites de la soldadura por co rto circuito y la g lobular, la transferencia del metal se convierte en un arco eléctrico que produce un Rocío de metal (Sp ray Arc). La corriente mínima con la cu al esto o curre e s llamada "corriente de Transición”. Existe u na variación de la técnica de rociado conocida como "Soldadura de Arco Rociado Pulsada" también conocida como soldadura pulsada. En la soldadura pulsada, la corriente es variada entre los valores bajos y altos, la baja co rriente está por debajo de la corriente de transición, mientras que el v alor a lto se mantiene bien dentro de la región de arco rociado, el metal de aporte es solo transferido al metal base durante el periodo de alta corriente. 24. ¿Por qué se usa la corriente alterna para soldar Aluminio y sus aleaciones? R.- En un principio, las soldadoras con corriente alternan (CA) eran muy po co fiables, por lo Tanto, se usaba corriente continua (CC) en casi todas las aplicaciones, incluida la soldadura de Aluminio. La m ayoría usaba corriente continua con electrodo n egativo (DCEN) y helio puro. Es to producía buenas soldaduras, pero la entrada de calor era difícil de controlar, requería una gran Cantidad de limpieza previa y el helio era costoso. También se usó DCEP (corriente contin ua Con electrodo positivo) y aunque producía una acción de ataque químico o limp ieza, calentaba, Deformaba y erosionaba seriamente el tungsteno, incluso a bajos amperajes. Por lo tanto, la te cnología perfeccionó las má quinas co n CA y con ello se lograron m uchas Ventajas. Hoy en día, la soldadura de aluminio con TIG se realiza con equi pos de corriente Alterna, ya que: • Permiten aprovechar la propiedad de limpieza de la fuente de alimentación para e liminar La capa de óxido. La CC no ofrece las prop iedades de l impieza n ecesarias para romper Esa capa de óxido. • Las máquinas de soldadura más modernas con controles de equilibrio de CA permiten l Ajuste preciso de la corriente en función del espesor del material, la penetración de la Soldadura y el área de limpieza deseada, lo que afectará el perfil de l cordón y la apariencia de la soldadura. 25. ¿Por qué se usa Tungsteno en el proceso GTAW? R.- La elección del tipo de electrodo va a depender en gran medida del tipo de material que se quiere soldar, del tipo de corriente con que se va a tra bajar y de las características operativas, el electrodo de tungsteno o wolframio, empleado en la soldadura GMAW o TIG, es m uy duro y altamente refractario, su punto de fusión e s de 3 400°C. Se d iferencia de los empleados en otr os procesos de soldadura por arco eléctrico, porque no se funde co n el calor generado y no aportamaterial a la soldadura, sin embargo, si se selecciona un e lectrodo incorrecto o se aplica namperaje demasiado alto a lgunas partículas del electrodo pueden transf e rirse a travé s del arco. 26. ¿Cuándo utilizaría en el proceso GTAW con aporte y cuando sin aporte? R.- El metal de aporte en el proceso de so ldadura GTAW no es necesario, puede usarse o no . Pero su uso depende d el espes or del material que se quiere soldar y el tipo d e preparación de Junta.En este caso ya que g eneralmente el material de aporte se utiliza cuando se h an de sol darpiezas co n espesores m ayores a los 2.5 milímetros, usaríamos el metal de aporte para soldarpiezas con espesores ma yores a estos 2.5 milímetros, porque es n ecesario biselar los extremos de la so ldadura. y no se usarían materiales de aporte cuando el espesor del material sea menor a los 2.5 milímetros. 27. ¿A qué tipo de electrodo de T ungsteno corresponde un color naranja en la punta? ¿Cuál e s la corriente y diá metro de boquilla re comendado para un ele ctro do de 3,2 m m de diámetro utilizado en DCEP y DCEN? Electrodos WT: • Ligeramente radioactivos por la carga De torio • Representan una gran amenaza para la salud por lo que no deben utilizarse • Propiedades de ignición mejoradas y Mayor conductividad que los Electrodos WP 28. ¿Por qué el proceso de s oldadura SAW no se adapta a todas las posiciones de soldadura? R.- En virtud de que los defectos principales en el caso que nos ocupa son poros, consultamos la literatura técnica especializada sobre este tóp ico en donde se define a los po ros com o cavidades ya sea esféricas, planas o elongadas y, se relacionan con presión d e gas (incluyend o aire atrapado) que excede la presión del me tal en un punto durante la solidificación. En Problemas de defectos de gas atrapado existen varias fuentes posibles como: • Composición del metal base. • Composición del fundente. • Limpieza en el metal base. • Variables de operación. Cuando el metal base tiene relativamente a lto carbono, o bien el fundente, aunado a la presencia de humedad en uno u otro produce gas en forma de CO de acuerdo con la siguiente reacción. Esto también ocurre con otros e lementos de aleación, como el Aluminio y/o el Silicio, según la reacción El nivel de Oxígeno en el proceso SAW puede variar Signif icativamente dependiendo de la composición d el fundente, los alto s nive les de Oxígeno asociados con fundentes ácidos q ue contienen grandes porcentajes de Si02, es como resultado de la descomposición de este, esto es consistente con e l incremento del conten ido d e Silicio en e l cordón cuando se usan fundentes ácidos. Si la con taminación atmosférica fu era la razón del contenido de Oxígeno se espera que e l Nitrógeno también esté alto. Similarmente, por la disolución de moléculas de Oxigeno e Hidrógeno en forma de ione s. Sin embargo, así como en el caso del Nitrógeno, una po rción d elas moléculas de 02 y H2 pueden disociarse o aún ionizarse bajo la temperatura de plasma delarco eléctrico, en forma atómica.Otra fuente de Oxígeno puede serla d escomposición de óx idos, especialmente de Si02, MnO y FeOen e l fundente, en lareacción m etal escoria en e l charco durante e l proceso de soldadu ray puede oxidar el Carbono y otros elementos de aleación en el metal líquido en la re acción. Enel caso del Hidrógeno presente en la soldadura otras fuentes pueden ser humedad o grasa, sinembargo, en el caso de la soldadura SAW, los ó xidos presentes en e l fundente son su scep tiblesa descomponerse debido a las altas temperaturas de plasma del arco eléctrico liberando Oxígeno, debido a que la estabilidad de los óxidos metálicos 29. Calcule el índice de Basicidad “IB” de los siguientes tipos de flux R.- La basicidad se usa comúnmente para de scribir el com portamiento metalúrgico de un Fundente de soldadura. El índice de ba sicidad es una relación entre compuestos bá sicos y Ácidos (óxidos y fluoruros) de los que se compone el flujo. Hay varias fo rmas de calcular la Basicidad, y en soldadura, la fó rmula de B oniszewski se ha convertido en la forma predom Inantede calcular la basicidad. Labasicidad tiene una gran influencia en la resistencia al impacto del metal de soldadura. El aumento de la basicidad reduce el contenido de oxígeno y, por lo tanto, El nivel de inclusión en el metal de soldadura. En consecuencia, la resisten cia al impacto Aumentará y también, en cierta medida, la ductilidad del metal de soldadura. Los flujos de soldadura se pueden dividir en tres grupos: 30. Completar la siguiente tabla: 31. ¿Por qué debe ser inerte el gas utilizado en un proceso GTAW? R.- El gas utilizado e n un proceso GTAW debe ser inerte p orque así se pr otege la soldadura, con una a tmosfera de gas ine rte que cubre un cha rco de soldadura y el e lectrodo no consum iblede tungsteno que crea un arco y transfiere calor al metal base. Su sigla significa Gas Tungsten Arc Welding y se traduce como soldadura p or ar co eléctrico conelectrodo de tungsteno y p rotección gaseosa también es conocido en el medio co mún comoTIG que significa Tungsten Inert Gas, ya que po see una zona de protección mediant e un gas inerte que cubre un charco de soldadura y el electrodo no cons umible de tungsteno que crea un arco y transfiere calor al m etal ba se, el gas generalmente es argón o una mezcla de gases inertes que podrían ser argón y helio, no es indispensable un metal de aporte pero si se usa este, se coloca en el arco eléctrico logr ando la fusión del m ismo con el m etal base, la p ileta líquida se m anipula controlando la correcta fusión de las partes; el proce so proporciona uniones limpias y de gran calidad, tiene bajo riesgo de inclusiones de escoria y en muchas ocasiones simplifica la limpieza final., p uede ser manual o a utomatizado, p ermite la ejecución de soldaduras de alta calidad y excelente terminación sobre todo en juntas de pequeño espesor, hablamos de esp esores de entre 0,2 m m a 3 mm, no rmalmente no supera los 10 mm, ya que para estos espesores las consideraciones económicas tienden a favorecer los procesos con electrodo consumible. 32. ¿En el proceso GTAW, es posible encender el arco sin el uso de la alta frecuencia? R.- Normalm ente la longitud de l arco e léctrico, es aproximadamente 1 ½ veces el d iámetro delelectrodo de tungsteno, no ob stante esta longitud depende mucho del soldador y l a posición,pero se debe tener en cuen ta que la longitud del arco nunca deberá exce der los 5m m por cuantoun arco muy largo disipa más calor sobre la superficie del metal base restándole profundidad y fusión dentro del m etal, además e l arco se vue lve menos estable aumentando el riesgo de contaminación tanto del me tal d e aporte como de l baño de fusión y pud iendo causar una mayor deformación de la junta o costura soldada.El avance d el arco para un d iestro, es de derecha a izquierda de ta l m anera que el c ordón depositado queda a la derecha del soldador e n caso contrario de ser un siniestro deberá en lo posible avanzar de izquierda a derecha, en ambo s casos el procedimiento para la finalización de la so ldadura será reduciendo lentamente el aporte con la varilla al m ismo tiempo que se inclina la torcha hacia el cordón depositado, alejan do suavemente el electrodo de la costura hasta que el arco quede totalmente apagado, po r último se deja que e l gas protector continúe su flu jo hacia el b año fundido hasta que éste se torne de color oscuro, despué s del cual se corta el flujo gaseoso y se retira la torcha. 33. En un proceso GMAW, una e xtensión libre del a lambre excesivamente larga, ¿Qué inconvenientes presentaría? R.- La extensión del electrodo es la distancia entre el extremo del tubo de contacto y la punta del electrodo. Un aumento en la extensión del electrodo produce un aumento en su resist encia eléctrica. El ca lentamiento por resistencia, a su vez, hace que se elev e la temperatura del electrodo, lo que aumenta ligeramente la tasa de fusión del electrodo. La mayor resistencia eléctrica hace que aumente la caída d e voltaje entre el tubo de co ntacto y el trabajo, cosa que es detectada por la fuente de potencia, la cual compensa este a umento reduciendo la corriente. Esto de inmediato reduce la tasa de fusión d el e lectrodo y p ermite que se acorte la longitud física del arco. En consecuencia, a m eno s que haya un incremento de voltaje en la máquina soldadora, el metal de a porte se depositará en una franja de soldadura ango sta y d e corona alta La extensión de electrodo deseable generalmente está entre 6 y 13 mm (1/4 y 1/2 pulg) para la transferencia en cortocircuito y entre 13 y 25 mm (1/2 y 1 pulg) para los demás tipos de transferencia de metal. 34. ¿En qué se diferencia el proceso GMAW del FCAW? R.- La p rincipal diferencia que e xiste entre estos dos procesos es el alambre de alimentación que usan ambos, el alambre del p roceso GMAW es desnudo y consumible, en cambio el del proceso FCAW contiene un flu x interno que desempeña funciones parecidas a las del revestimiento de los electrodos en el proceso SMAW, estabiliza al arco, ajust a la composición química de la soldadu ra al introducir elementos de a leación como desoxidante s y genera humos que protegen la soldadura de los gases de la atmosfera, también la protege con la formación de escoria. 35. Un proceso semiautomático de soldadura. ¿Requiere mayor habilidad del soldad or? R.- Requiere un grado de habilidad menor al manual, pero si debe ser un soldador calificado y con competencias por que el soldador controla m anualmente la velocidad de avance del Electrodo, las demás variables son preseleccionadas.