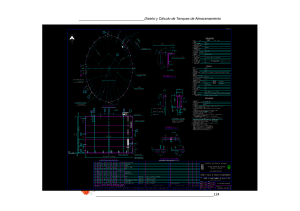

Sistema Automático Llenado Tanques VAM - Proyecto Electromecánico

Anuncio