Apunte Remaches y Chavetas

Anuncio

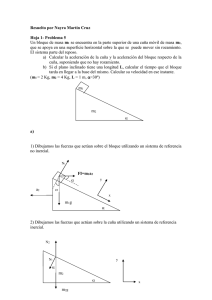

Facultad de Ingeniería Universidad Nacional de La Plata Mecanismos y elementos de maquinas Remaches y chavetas Matias Menghini Pablo L. Ringegni Mecanismos y Elementos de Maquinas Remaches y Chavetas REMACHES Órganos de unión Se deben distinguir dos tipos de uniones, las fijas o inamovibles, que para ser retiradas deben ser destruidas, no pudiéndose usarlas nuevamente, y las movibles, que pueden ser retiradas sin deterioro y usadas nuevamente, en este capitulo estudiaremos unicamente la uniones fijas o inamovibles, ya que las movibles ya han sido estudiadas anteriormente Uniones fijas o inamovibles Se tienen dos tipos de uniones fijas: 1) roblones y remaches, y 2) soldaduras. Roblones y remaches Se los utilizan generalmente para unir chapas, planchuelas, perfiles, etc. En el roblón pueden distinguirse las siguientes partes (Fig.3.1): el cuerpo o vástago de longitud l y diámetro d el cual se expande hasta un diámetro d1 luego del roblonado y que es el que se utiliza para el cálculo de la resistencia del roblón, la cabeza propia de diámetro D y altura K, generada con un radio R en los de cabeza esférica, presentando en la unión con el vástago un radio r para evitar la concentración de tensiones en las aristas agudas, y la cabeza estampada o de cierre. En los roblones denominados de cabeza perdida y gota de sebo la cabeza corresponde a un tronco de cono de ángulo α. La cabeza propia está hecha de antemano en uno de los extremos del vástago, y la estampada se la realiza luego de introducido éste último en el agujero correspondiente practicado previamente en las piezas a unir, constituyéndose así la unión. El material utilizado en la construcción de los roblones y remaches es generalmente hierro dulce, acero, cobre, aluminio, etc., según el tipo de material a unir y la resistencia deseada. La forma y tamaño del roblón dependen de las características de la unión, recibiendo distintas denominaciones según el tipo de cabeza propia que posea. Así, en las construcciones metálicas (puentes, torres, edificios, etc.) se tienen (a) roblones cabeza redonda, (b) roblones cabeza perdida y (c) roblones cabeza gota de cebo (Fig.3.2) y en las construcciones mecánicas (calderas, máquinas, etc.), en las cuales el tamaño de los roblones por lo general no sobrepasan los 13 mm de diámetro d del vástago, se tienen (a) 2 Mecanismos y Elementos de Maquinas Remaches y Chavetas roblones cabeza redonda, (b) roblones cabeza perdida, (c) roblones cabeza troncocónica y (d) roblones cabeza chata (Fig.3.3). Las dimensiones de los roblones están dadas en milímetros o pulgadas. El largo del vástago depende del espesor a remachar, estando normalizado el mismo de acuerdo al tipo de cabeza. Generalmente este largo es igual al espesor de las chapas más 1,5d1. Para la ejecución del roblonado se practican previamente los agujeros ya sea a punzón o taladro y luego, calentando previamente el roblón se lo introduce a presión remachándose con una remachadora o estampadora el extremo del vástago, estampando de esa forma la cabeza de cierre (Fig.3.4). 3 Mecanismos y Elementos de Maquinas Remaches y Chavetas Según el destino del roblonado o remachado se lo puede clasificar en: 1) Roblonado para calderas de vapor: debe resistir elevadas presiones y temperaturas y ofrecer al mismo tiempo hermeticidad. 2) Roblonados para recipientes herméticos y sometidos a grandes presiones: deben asegurar su cierre hermético y la resistencia mecánica del mismo. 3) Roblonado para construcciones metálicas y mecánicas: deben resistir la acción de grandes cargas o momentos de fuerzas considerables. El Roblonado cuando se practica entre dos perfiles o chapas solapadas se denomina roblonado por recubrimiento o solape (Fig.3.5a) y cuando se utilizan chapas o planchuelas adicionales se denomina roblonado a cubrejuntas, pudiendo ser a simple (Fig.3.5b) o doble (Fig.3.5c) cubrejuntas. Cálculo de los roblones El cálculo se hace considerando la resistencia al corte simple que presenta la sección solicitada por el esfuerzo de cizalladura que realizan las piezas que se pretende unir al ser solicitadas por esfuerzos externos, en ese punto del roblón. Además se verifican las resistencias que presentan las superficies laterales del roblón y de la pieza al aplastamiento y al desgarramiento cuando están solicitadas por los mismos esfuerzos. Además es muy importante la resistencia al deslizamiento que presentan las chapas entre sí, ya que, principalmente en el roblonado para calderas, antes de que el vástago del roblón quede expuesto al esfuerzo de cortadura debe producirse primero el deslizamiento, el cual se debe a la contracción del vástago al enfriarse por lo que no rellena el agujero de las chapas totalmente. Esta resistencia al deslizamiento según Bach oscila entre 1100 y 1800 kg/cm2. Resistencia del roblón al corte simple Si actúa la fuerza P según indica la figura, sobre cada plancha de espesores S y S1 (pudiendo ser S = S1) cada una de ellas, la sección del roblón entre las dos chapas está sometida al corte. El área A de la sección que soporta este esfuerzo de corte está dada por la expresión: A= π d12 4 (3.1) siendo d1 el diámetro del roblón remachado. Si es τadm el esfuerzo unitario admisible al corte del material del roblón, el esfuerzo P que el roblón puede soportar es: P = A.τadm (3.2) y por la (3.1), la (3.2) resulta: 4 Mecanismos y Elementos de Maquinas Remaches y Chavetas P= π d12 4 τ adm (3.3) Por lo tanto, conociendo el esfuerzo unitario admisible al corte del material del roblón y el esfuerzo máximo al que puede ser sometido, se lo pude dimensionar, es decir, conocer el diámetro que debe tener el mismo para soportar la carga a la que estará expuesto. Despejando de la (3.3) d1 se tiene: d1 = 4P π τ adm (3.4) El esfuerzo unitario al corte τ que podrá soportar el roblón deberá ser menor que el admisible a fin de asegurar su resistencia: τ < τadm (3.5) Si fueran z roblones, la fuerza que deberá soportar cada uno de ellos será: P=z π d12 4 τ adm (3.6) y despejando d1 de la (3.6): d1 = 4P zπ τ adm (3.7) Además se debe tener en cuenta la sección de debilitamiento de la chapa a fin de calcular el ancho mínimo necesario de la misma, según muestra la Fig.3.7, causada por el agujereado que se le practicó para el roblonado. El área de la superficie de la pieza que ofrece resistencia a la rotura de la misma, teniendo en cuenta su espesor S o S1, tomándose el menor espesor por ser la condición más desfavorable, y su ancho (b – d1), ya que se descuenta del ancho total b el diámetro d1 del agujero, lo que debilita la pieza, es: A’ = ( b – d1)S (3.8) Siendo A’ la sección debilitada de la pieza. 5 Mecanismos y Elementos de Maquinas Remaches y Chavetas Si es σadm la resistencia unitaria admisible a la tracción de la pieza, para la fuerza P actuando sobre cada plancha, se deberá cumplir la siguiente condición para que presenten la resistencia necesaria al mismo: P ≤ σ adm (b − d 1 ) S (3.9) Para un número z de roblones, la (3.9) se transforma en: P ≤ σ adm (b − z.d1 ) S (3.10) Cuando se tiene más de un roblón de diámetro d1, si se denomina paso a la distancia entre centros de los agujeros en la pieza indicándoselo por t, si es S el espesor de la misma, se pueden distinguir dos secciones en las chapas a roblonar, una es la sección total A entre centros de agujeros para un ancho igual al paso t, y la otra es la sección debilitada A’ que surge de restar al paso t el diámetro d1. La sección total A para el paso t está dada por la expresión: A = t.S (3.11) y la sección debilitada A’ dada por la expresión: A’ = (t – d1).S (3.12) Efectuando el cociente entre el área de la sección debilitada A’ y el total A se obtiene el rendimiento de la unión, denominado coeficiente de debilitamiento o módulo de resistencia, indicándoselo con la notación v : v= sec ción debilitada A′ (t − d1 ).S t − d1 = = sec ción total A t.S t (3.13) Cuanto mayor es v el roblonado resulta de mejor calidad, siendo el valor de la fuerza transversal admisible por centímetro de ancho de la plancha, indicada como P1, para una tensión admisible σadm,, el dado por la expresión: P1 = t − d1 Sσ adm t ⎛ kg ⎞ ⎜ ⎟ ⎝ cm ⎠ (3.14) En el roblonado se deben respetar ciertas dimensiones mínimas a los efectos de lograr la resistencia y comportamiento adecuado de las chapas y roblones, como son las distancias del agujero a los bordes, la cantidad z de roblones que se consideran por paso t, algunas de las cuales se indican en la figura (Fig.3.8): 6 Mecanismos y Elementos de Maquinas Remaches y Chavetas A los efectos de facilitar los cálculos existen tablas, como las que presenta el Manual del Constructor de Máquinas de H. Dubbel, que dan los valores de P1 en función de v, del diámetro d1 y según la disposición del roblonado y el tipo de esfuerzos y condiciones a los cuales estará expuesta la pieza. Se distingue especialmente el roblonado para calderas atendiendo a la variación que presentan las dimensiones del vástago de los roblones al estar sometidos a solicitaciones por variaciones térmicas además de las mecánicas. Cálculo de verificación al aplastamiento El vástago del roblón presiona contra las paredes de las chapas deformándose o causando la deformación de éstas, ovalándose los agujeros hasta que se raja la pared y se destruye la unión. La presión se supone se ejerce en forma uniforme sobre la sección del plano diametral de la chapa (Fig.3.9) la que está dada por la expresión: A = d1.S (3.15) Donde es A la sección de aplastamiento. Si es σ la tensión unitaria de compresión a la que está sometido el roblón y la chapa, la fuerza P que soportan está dada por la expresión: P = σ.d1.S (3.16) Si fueran z roblones los que soportan el esfuerzo P : P = zσ.d1.S (3.17) Si la tensión unitaria de compresión admisible fuera σadm debe cumplirse: σ= P ≤ σ adm z.d1 .S (3.18) Cálculo de verificación al desgarramiento En este caso el roblón produce el desgarramiento de las chapas a lo largo de las superficies laterales A’ paralelas a las generatrices de los extremos del diámetro d1 del mismo(Fig.3.10): A’ = S.l A = A’ = 2.S.l (3.19) (3.20) 7 Mecanismos y Elementos de Maquinas Remaches y Chavetas Si es τc el esfuerzo unitario al corte al cual está sometida la chapa, la fuerza P será: P = 2.S.l.τc (3.21) Debiendo verificarse que sea: τc ≤ τadm (3.22) Si las chapas estuvieran unidas por z roblones, el esfuerzo de corte sería: τc = P ≤ τ adm 2.S .l.z (3.23) Para el caso de más de una fila de roblones se debe considerar la sección debilitada de la chapa. Roblonado a cubrejuntas La metodología de cálculo es similar a lo visto para roblonado por solape. Se debe tener en cuenta que el roblón en la doble cubrejuntas, al ser solicitada las chapas por la fuerza P, presenta dos secciones que resisten el corte, soportando cada una la fuerza P/2, al igual que las cubrejuntas (Fig.3.11): Debido a las condiciones favorables de solicitación de la chapa en la primera fila de roblones se utilizan cubrejuntas desiguales, lo que además expone a la misma a menor peligro de rotura en los borde calafateados con respecto a la doble cubrejuntas iguales. La Fig.3.12 indica el calafateado o retacado del borde de la chapa superior, lo que aumenta el rozamiento entre ambas, ofrece resistencia a la solicitación a la que se somete a las chapas. El calafateado también se puede realizar en la cabeza de los roblones. Fórmulas de cálculo de roblones El cálculo de roblones se realiza por lo general con fórmulas semiempíricas que tienen en cuenta la gran experiencia existente al respecto y que han sido recopiladas en tablas o manuales lo que facilita la selección del roblonado a ejecutar y asegura su resultado. A continuación se transcribe las expresiones utilizadas para un caso de los mencionados anteriormente (Fig.3.13). Suponemos un recipiente hermético de diámetro D y longitud l sometido a una presión interior p. El diámetro de los roblones se determina en función del espesor de la chapa. El esfuerzo al que se someterán los roblones se contrarresta en parte por la resistencia al deslizamiento que existe entre las chapas por efecto del rozamiento 8 Mecanismos y Elementos de Maquinas Remaches y Chavetas Las expresiones y valores utilizadas para este caso son: La fuerza P que solicita a la chapa, en función de la presión interna p, el diámetro D y la longitud l del recipiente es igual a: P = p.D.l (3.24) τc = esfuerzo unitario de corte para doble sección de corte y considerando el rozamiento. d1 = 5S -0,6 cm t = 3,5d1 + 1,5 cm S1 = 0,8S e = 1,5 d1 e1 = 0,5t e2 = 0,9e σr = nτ (3.25) (3.26) (3.27) (3.28) (3.29) (3.30) πd2 4 = P =p S (t − d1 ) D.l (3.31) CUÑAS O CHAVETAS Utilizacion Las cuñas o chavetas se usan en el ensamble de partes de maquinas para asegurarlas contra su movimiento relativo, por lo general rotatorio, como es el caso entre flechas, cigüeñales, volantes, etc. Aun cuando los engranajes, las poleas, etc., están montados con un ajuste de interferencia, es aconsejable usar una cuña diseñada para transmitir el momento torsionante total. Cuando las fuerzas relativas no son grandes, se emplea una cuña redonda, una cuña de silleta o una cuña plana. Para trabajo pesado son más adecuadas las cuñas rectangulares. 9 Mecanismos y Elementos de Maquinas Remaches y Chavetas Definición de cuña Una cuña es un elemento de maquina que se coloca en la interfase del eje y la masa de una pieza que transmite potencia con el fin de transmitir torque. La cuña es desmontable para facilitar el ensamble y desarmado del sistema de eje. Se instala dentro de una ranura axial que se maquina en el eje, la cual se denomina cuñero. A una ranura similar en la maza de la pieza que transmite potencia se le da el nombre de asiento de cuña, si bien propiamente es también un cuñero. La cuña también puede definirse como una máquina simple de madera o metal terminada en ángulo diedro muy agudo. Sirve para hender o dividir cuerpos sólidos, para ajustar o apretar uno con otro, para calzarlos o para llenar alguna raja o hueco. Actúa como un plano inclinado móvil. El filo de un hacha es, en realidad, una cuña afilada. Tal como lo haría una rampa, permite desplazar un peso con mayo facilidad. Tipos de Chavetas o cuñas. Cuñas paralelas cuadradas y rectangulares. El tipo mas común de las cuñas para ejes de hasta 6 ½” de diámetro es la cuña cuadrada. La cuña rectangular se sugiere para ejes largos y se utiliza en ejes cortos donde puede tolerarse una menor altura, tanto la cuña cuadrada como la rectangular se denominan cuñas paralelas porque la parte superior, la inferior y los lados de la cuña son todos paralelos. Los cuñeros y la maza en el eje se diseñan de tal manera que exactamente la mitad de la altura de la cuña se apoye en el lado del cuñero del eje, y la otra mitad en el lado del cuñero de la maza. 10 Mecanismos y Elementos de Maquinas Remaches y Chavetas El ancho de la cuña cuadrada es plana y generalmente una cuarta parte del diámetro del eje. Estas cuñas pueden ser rectas o ahusadas aproximadamente 1/8” por pie. Cuando es necesario tener movimiento axial relativo entre el eje y la parte acoplada se usan cuñas y ranuras. Existen normas ASME y ASA para los dimensionamientos de la cuña y de la ranura. Cuñas de Woodruff Una cuña Woodruff es un segmento de disco plano con un fondo que puede ser plano o redondeado. Se le especifica siempre mediante un numero, cuyo dos últimos dígitos indican el diámetro nominal en octavos de pulgadas, mientras que los dígitos que preceden a los últimos dan el ancho nominal en treintaidosavos de pulgada. Cuñas ahusadas y cuñas de cabeza Las cuñas ahusadas están diseñadas para insertarse desde el extremo del eje después que la maza está en su sitio en lugar de instalar la cuña primero y después deslizar la maza sobre la cuña, como sucede en las cuñas paralelas. El ahusado se extiende, cuando menos, a lo largo de la longitud de la maza y la altura medida desde el extremo de la maza es la misma que para la cuña paralela. Por lo general el ahuesado es de 1/8” por pie. La cuña o chaveta de cabeza tiene una geometría ahusada dentro de la maza que es la misma que la cuña ahusada simple. Pero la cabeza alargada permite extraer la cuña desde el mismo extremo en que se instaló. Esto es muy deseable si el extremo expuesto no está accesible para extraer la cuña. Donde se desean ensamble y desarmado relativamente sencillos así como una carga ligera debe considerarse una cuña Woodruff. La ranura circular en el eje mantiene la cuña en su sitio en tanto la pieza que embona se desliza sobre la cuña. La cuña cuadrada y la cuña Pratt & Whitney son las mas utilizadas en diseño de maquinas. La cuña de cabeza acodada se diseña dé modo que la cabeza permanezca fuera del mamelón para permitir que una clavija pueda impulsarla para remover la cuña. Selección e instalación de cuñas y cuñeros La cuña y el cuñero para una aplicación específica casi siempre se diseñan después que se ha especificado el diámetro del eje. Por lo general la longitud de la cuña se especifica como una parte sustancial de la longitud de la maza de la pieza que se instala para dar margen a una alineación satisfactoria y una operación estable. Pero si el cuñero en el eje debe estar cerca de otros cambios geométricos como chaflanes de los hombros y ranuras para anillos de sujeción, es importante prever cierto espaciamiento axial entre ellos de manera que las concentraciones de tensión no se multipliquen. La cuña puede cortarse a escuadras en los extremos, o bien, se le asigna un radio en cada extremo cuando se instala en un cuñero de perfil para mejorar su ubicación. Las cuñas que se cortan a escuadra se utilizan, por lo general, con el tipo de cuñero de corredera deslizable. En ocasiones la cuña se mantiene en su sitio mediante un tornillo de ajuste en la maza sobre la cuña. Sin embargo, la confiabilidad de este método es cuestionable debido a la posibilidad de que el tornillo de ajuste presente retroceso con la consecuente vibración del ensamble. Es necesario prever la ubicación axial del ensamble por medios más positivos como hombros, anillos de sujeción o separadores. Las chavetas Kennedy se fabrican generalmente en forma de cuña y se aprietan en posición de montaje. Son adecuadas para trabajo muy pesado. Las chavetas woodruff se emplean mucho en las industrias de vehículos automóviles y de las máquinas herramientas. Para construcción de alta calidad y en casos en que es necesario el movimiento axial entre eje y cubo de acoplamiento, se evita la rotación relativa mediante estrías mecanizadas en el eje y el cubo. Un tipo de estrías utiliza como directriz la curva involuta. El estriado del eje puede realizarse mediante un proceso de fresado similar al utilizado en el tallado de engranajes. 11 Mecanismos y Elementos de Maquinas Remaches y Chavetas Materiales de fabricación de cuñas Las cuñas se fabrican en su mayoría, de acero extruído en frío a bajo carbono. Si el acero a bajo carbón no es lo suficientemente resistente, puede emplearse acero con un contenido mas alto de carbón, también del tipo extruído en frío. Los aceros a los que se les da tratamiento térmico pueden utilizarse para obtener una resistencia aun mayor. No obstante, el material debe conservar una buena ductilidad como lo indica un valor de elongación porcentual mayor del 10% aproximadamente, en particular cuando es probable que se presenten cargas de choque o de impacto. Tipos de chavetas 12 Mecanismos y Elementos de Maquinas Remaches y Chavetas Diseño de chavetas Factores que influyen en el diseño de chavetas La distribución de los esfuerzos en la superficie de las chavetas es muy complicado. Depende del ajuste de la chaveta y de las ranuras del eje y el cubo en los cuales existen fuerzas distribuidas. Además las tensiones no son uniformes a lo largo de la chaveta en dirección axial, siendo máximas en los extremos. Como consecuencia de las muchas indeterminaciones, generalmente no puede hacerse un estudio exacto de las tensiones. Los ingenieros suponen usualmente que todo el par es absorbido por una fuerza tangencial F situada en la superficie del eje. Esto es, T = Fr Las tensiones de cortadura y de compresión en la chaveta se calculan a partir de la fuerza F y se emplea un coeficiente de seguridad suficientemente grande Diseño de cuñas cuadradas y planas Puede basarse en los esfuerzos cortantes y de compresión producidos en la cuña como resultado del momento de torsión transmitido. Las fuerzas que actúan sobre la cuña se muestran en la figura. Las fuerzas F´ actúan como un par resistente para prevenir la tendencia de la cuña a rotar en el cuñero. La localización exacta de la fuerza F no es conocida y es conveniente suponer que actúa tangencialmente a la superficie del eje. Esta fuerza produce esfuerzos cortantes y de compresión en la cuña 13 Mecanismos y Elementos de Maquinas Remaches y Chavetas Distribución de esfuerzos en una chaveta sobre un eje La resistencia al momento de torsión del eje T puede aproximarse por T=Fr, donde r es el radio del eje. El esfuerzo cortante en la cuña es: τ = F Fr T = = bL bLr bLr Donde L es la longitud de la cuña y b es el ancho. El momento de torsión del eje que puede soportar la cuña, desde el punto de vista del corte es: Ts = τ bLr El esfuerzo de compresión en la cuña es: σ= F Fr T = = ( t 2) L ( t 2) Lr ( t 2) Lr El momento de torsión del eje que puede soportar la cuña, desde el punto de vista de la compresión, es: Tc = σ ( t 2) Lr Una cuña cuadrada puede soportar el mismo momento de torsión del eje tanto desde el punto de vista del corte como el punto de vista de la compresión. Esto es fácilmente comprobable si se igualan las dos ecuaciones del momento y usando la relación aproximada σ = 2 τ para aceros dúctiles. Sobre la misma base, las cuñas planas mas anchas que profundas fallan en compresión, y las que son más profundas que anchas fallan en corte. Fallas en las chavetas 14 Mecanismos y Elementos de Maquinas Remaches y Chavetas En los cuerpos sometidos a esfuerzos torsionales es típico que los materiales dúctiles fallen por corte, en sus fibras internas, y en los materiales esforzados a compresión, por lo regular fallan por aplastamiento de su estructura y se flambean debido a su relación ancho/altura. En las chavetas claramente se inducen estos dos tipos de esfuerzo, por lo que la altura o espesor dentro del eje y su ancho producen resultados distintos. Entonces de una manera sencilla de decirlo, se puede asegurar que sobre la misma base, las cuñas planas mas anchas que profundas fallan en compresión, y las que son más profundas que anchas fallan en corte. BIBLIOGRAFIA - Hall, Allen: “Teoría y problemas de diseño de máquinas”. Serie Schaum, editorial McGraw Hill, México 1,988 - Joseph E. Shigley: “Diseño en Ingeniería Mecánica”. Editorial McGraw Hill 15