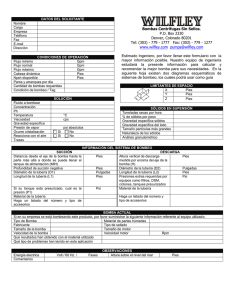

CD-2943.pdf

Anuncio