BASF Construction Chemical en el túnel de La Sagrera para la alta velocidad

Anuncio

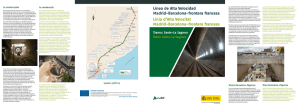

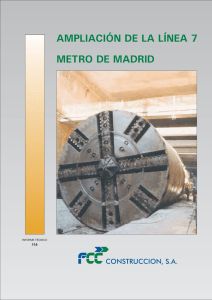

Túneles BASF Construction Chemical en el túnel de La Sagrera para la alta velocidad L.A.V. Madrid-Barcelona-Frontera Francesa Tramo Estación de SANTS – Estación de LA SAGRERA Guillermo Ramos y Albert Ferrer; Basf Construction Chemical Perteneciente a la L.A.V. Madrid-Barcelona-Frontera Francesa, hace aproximadamente dos años comenzaron los trabajos de excavación del túnel que unirá la actual estación de Sants con la futura estación de La Sagrera El ADIF, para la totalidad de esta obra, contempla una inversión de 179,3 millones de euros y un plazo de ejecución de 35 meses. El tramo adjudicado a la UTE La Sagrera (SacyrCavosa-Scrinser) es de 5,64 kilómetros de longitud. Los primeros 422 metros, así como los 395 últimos se realizarán mediante el sistema de falso túnel entre pantallas (Cut & Cover), mientras que los 4.832 metros restantes se construirán con el empleo de tuneladora. Esta solución se ha adoptado para conseguir que el túnel no discurra en ningún punto de su recorrido bajo edificios, y que lo haga siempre por la zona central de las calles Mallorca, Diagonal y Provença. febrero 2011 94 Túneles En el caso del túnel en las proximidades de la Sagrada Familia, y con carácter previo al paso de la tuneladora, se dispuso de una protección específica mediante una pantalla de pilotes de 1,5 metros de diámetro y unos 40 metros de profundidad. Esto permitió aislar al templo de las obras de ejecución del túnel. Este túnel es la continuación de la línea de alta velocidad entre Madrid y Barcelona, que tras atravesar a la Ciudad Condal continuará hasta enlazar en la frontera francesa. En marzo de 2010, comenzaron los trabajos de excavación con la TBM-EPB. La tuneladora que emplea la UTE se fabricó especialmente bajo encargo para esta obra, y es del tipo conocido como de Escudo de Presión de Tierras (EPB), con 11,4 metros de diámetro de excavación. Llamada “Barcino”, perforará el tramo principal del túnel que unirá la estación de Sants con la futura estación de La Sagrera. caso. Una vez colocado el hormigón, el molde de dovela entra en el túnel de curado. Cuando el proceso de fraguado y endurecimiento se ha llegado al punto en el que se alcanza la resistencia de “volteo y acopio”, la dovela se saca del molde y se acopia, generalmente por anillos completos. Como comentó el alcalde de Barcelona Jordi Hereu: “La Sagrera era un viejo sueño y sin este túnel nunca se podría haber hecho realidad” Pero, aproximadamente un año y medio antes a los trabajos de excavación con la EPB, Sacyr inició en Alcover (Tarragona), la fabricación de las dovelas de hormigón de 40 MPa que conformarán el revestimiento definitivo del túnel de La Sagrera. 3200 anillos de 1.6 m de ancho, conformados cada uno de ellos por 7 dovelas prefabricadas, con un volumen total de 23 m3/anillo. Aunque la producción de dovelas se inició con bastante antelación al proceso de excavación de la tuneladora, una lenta o defectuosa fabricación de dovelas, puede implicar enormes retrasos en la ejecución del túnel, por lo que se ha puesto especial cuidado en el diseño y ajuste de las fórmulas del hormigón que conforma los anillos de dovelas que se colocan a lo largo de todo el túnel de La Sagrera. Actualmente la excavación con máquinas TBM, supone el despliegue de una gran cantidad de medios tanto técnicos como humanos. El adecuado funcionamiento de la tuneladora requiere una coordinación y ajustes, en todos los procesos de producción que interactúan con el túnel, casi milimétricos. Uno de los eslabones principales en el proceso de producción de los túneles excavados con TBM, es la planta de fabricación de dovelas. El sistema de fabricación de las mismas empleado por UTE La Sagrera, es el de carruseles, en los que los moldes de dovelas van pasando sucesivamente por el puesto de hormigonado para ser rellenados mediante un sistema de vibración enérgica, neumática en este febrero 2011 95 Túneles En esta unidad de obra, al igual que en resto de las mismas que conforman todo el túnel, la colaboración entre los técnicos de Sacyr y los de BASF ha sido más que excelente. La obtención de las resistencias requeridas en el pliego de prescripciones, tanto finales como iniciales, no ha sido ni mucho menos, el único factor a tener en cuenta a la hora de diseñar una fórmula de trabajo para hormigones de dovelas de la UTE La Sagrera. En mayo de 2009, y una vez que la UTE la Sagrera eligió como aditivo superfluidificante para este hormigón el Glenium TC 1425 de BASF, comenzaron los trabajos en planta, de ajustes de fórmula y puesta en obra del hormigón HA40/S/20/IIa para la producción de dovelas del túnel de La Sagrada Familia. La propia naturaleza del proceso de producción de dovelas va marcando las características de fabricación y puesta en obra de este hormigón. La utilización de moldes de hormigonado horizontal, implica la fabricación de un hormigón con una consistencia seca, que a la hora de levantar el capó de hormigonado, para fratasar el trasdós de la dovela, sea autoportante bajo las condiciones de inclinación que imponga el segmento circular de la dovela. Impidiéndose así el “escurrimiento” del hormigón que daría problemas de pérdida de vacío en la ventosa de la volteadora de la planta de dovelas, lo que pararía la producción normal de estos segmentos prefabricados. Los requerimientos mecánicos exigidos a los hormigones de dovelas para las TBM’s son función directa de los distintos materiales geológicos que vaya cortando la tuneladora, así como del comportamiento geotécnico de las formaciones geológicas en los que se encuentran integrados. La resistencia a compresión que se les solicita en este proyecto al hormigón de dovelas, es de fck = 40 MPa a 28 días de edad. A los ya de por sí exigentes requerimientos mecánicos solicitados a la edad de 28 días, se le añade el no menos restrictivo requisito de la resistencia a compresión solicitada a la hora de sacar la dovela del molde, voltearla y acopiarla. El que la consistencia del hormigón sea seca, en la planta de dovelas de Alcover de Sacyr, no impide que la colocación del mismo sea muy rápida ante la acción de vibrado. El hormigón corre muy bien entre las armaduras, dejando además siempre buenos acabados, rellenando correctamente todas las esquinas del molde. Para el túnel de La Sagrera el pliego de condiciones técnicas eleva a 20 MPa la resistencia a compresión del volteo. Los ritmos de producción de la planta de dovelas exigen obtener este valor de resistencia mecánica a compresión entre 4 y 6 horas. Por tanto, el hormigón fabricado con el aditivo de BASF, a pesar de la consistencia seca, corre bien en el molde, deja buenos acabados, rellena toda la dovela en tiempos de vibrado bajísimos, y una vez superado el puesto de hormigonado, confiere al hormigón características autoportantes, fundamentales para un correcto fratasado del trasdós y traslado al túnel de curado. A estos requisitos tanto mecánicos como de puesta en obra, se les unen las exigencias lógicas de abaratamiento de costes de cualquier proceso de producción, tanto en materias primas como en el ajuste de los ritmos de producción de la planta de dovelas. Todas estas exigencias y requerimientos han sido cubiertos con creces y satisfactoriamente por el aditivo superfluidificante Glenium TC 1425 de BASF. www.basf-cc.es febrero 2011 96