Endurecimiento por aleación

Anuncio

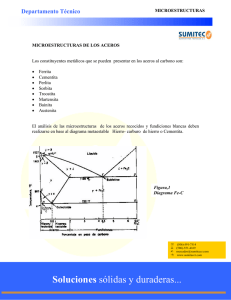

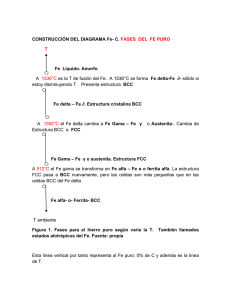

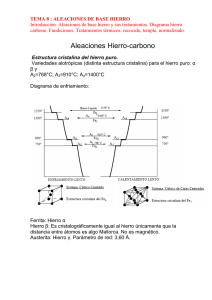

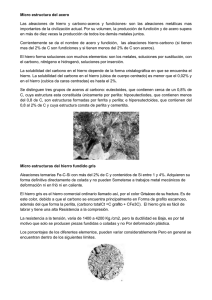

Fundamentos de Ciencia de los Materiales ENDURECIMIENTO POR ALEACIÓN. ALEACIONES CON TRANSFORMACIÓN EN ESTADO SÓLIDO RESUMEN Analizamos la trasformación eutectoide; que describe el cambio de estructura cristalina a velocidades de enfriamiento calificadas de reversibles termodinámicamente. Después analizamos la transformación que sucede en las zonas de solubilidad variable con la temperatura y limitada a bajas temperaturas, esto permita la precipitación de segundas fases en estado sólido, tras aplicaciones de enfriamiento irreversible, lo que permite el endurecimiento por envejecimiento. En el endurecimiento el campo de aplicación se limita a las aleaciones que tienen curvas de insolubilidad parcial delimitando zona monofásica y bifásica. La experiencia realizada permitió investigar el proceso de endurecimiento por envejecimiento. Hicimos el ensayo de dureza a diferentes probetas de aluminio a distintos tiempos de envejecimientos: unas templadas en agua y otras en aire a 120 y 135 º C ambas. Los resultados obtenidos fueron: Recocida 55 HRF Templada en agua 61.1 Templada en aire 58.6 2 4 8 16 24 48 72 96 120 168 240 360 672 Datos obtenidos en HRF a distintas horas de envejecimiento. Si lo representáramos gráficamente observaríamos como la dureza aumenta con el tiempo de envejecimiento, llega a un máximo y luego disminuye otra vez. Un máximo diferente para cada templado, que se obtiene a diferentes horas respectivamente. 1 El aspecto de las microestructuras observadas es la siguiente: colada en arena envejecida I01 7/57 Cu/Be 2 solubilizada A04 sobreenvejecida Cu/Be templada en agua sobreenvejecida Este el aspecto de la microestructura de las distintas aleaciones de hierro−carbono, variando la concentración de este último: 0.08% C 0.15% C 0.2% C 0.8% C 1.1%C CUESTIONES 3 1.−. Dibuja esquemáticamente el aspecto microscópico de una aleación de aluminio envejecible en los siguientes estados: Temperatura ambiente templada envejecida 2.− Define las cuatro etapas mas importantes en un proceso de endurecimiento por precipitación. • Solubilizacion: Se calienta la aleación hasta la temperatura de solubilidad haciendo que la estructura bifásica pase a monofásica. • Temple: Enfriamiento brusco manteniéndose la estructura monofásica. • Acritud: Proceso en el que tiene lugar la deformación plástica que frena las dislocaciones, aumentando la resistencia del material. • Envejecimiento: Se calienta el material a una temperatura menor que la de solubilazacion, produciéndose un endurecimiento, si nos excedemos en el tiempo de calentado se produce el efecto contrario. 3.− ¿Qué tipos de granos se observan en los aceros hipoeuctectoides? Ferrita y perlita. 4.− ¿Qué tipos de granos se observan en los aceros hipereutectoides? Perlita y cementita. 5.−¿Dónde se encuentra la cementita, FeC, en los aceros hipoeutectoides? Formando parte de la perlita. 6.−¿Dónde se encuentra la cementita, FeC, en los aceros hipereutectoides? Formando la matriz de cementita que rodea los granos de perlita, fragilizando el material. 7.− Representa la evolución de las características mecánicas de los aceros al carbono en función del 4 contenido en carbono y del contenido en perlita. La dureza aumenta al crecer el porcentaje de carbono hasta el 1.2 %. Lo mismo ocurre con el porcentaje de perlita. También es similar lo que ocurre con el L.E. y la carga máxima de rotura. 8.−Las características de los aceros con un 010% de C y 080% de C, son las siguientes: %C R(Mpa) Le(Mpa) %A 0.10 400 200 35 0.80 950 700 10 • ¿Pueden determinarse las características mecánicas mediante observación metalográfica? Establece un modelo matemático para R = f(% ferrita, % perlita) Sí . La perlita y la ferrita se disponen en: % Perlita = X% carbono/0.8 • ¿Qué contenido en C presentan los aceros de construcción soldables ( tipo AE420) empleados en perfiles estructurales? 0.05 • ¿ Por qué no se emplean para dicha aplicación aceros con mayor contenido en por ejemplo. 080 % C, que permitirían reducir el tamaño de las secciones? Porque la cementita hace más frágil el material y facilita su ruptura. 9.− Indique los contenidos máximos admitidos en los aceros sin alear de los siguientes elementos: S, P, Si y Mn. S = 0.035% P = 0.03% Si = 0.4% Mn = 0.7 % 10.− Indica algunos de los aleantes y sus porcentajes de adición más habitualmente empleados en los acros aleados. C = 0.005 % Ni = 18% Co = 13% Mo = 4% Ti = 2% Al = 12% 5