4113.PIGUAVE PARRALES FABRICIO.pdf

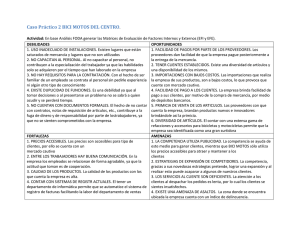

Anuncio