Ácido salicílico

Anuncio

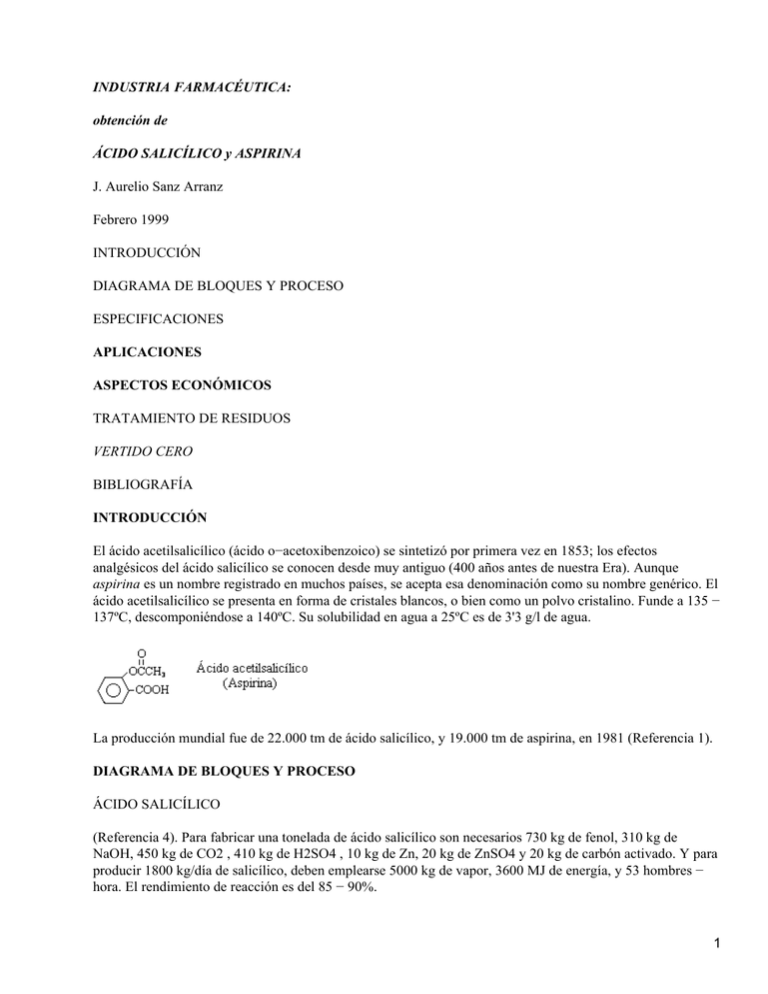

INDUSTRIA FARMACÉUTICA: obtención de ÁCIDO SALICÍLICO y ASPIRINA J. Aurelio Sanz Arranz Febrero 1999 INTRODUCCIÓN DIAGRAMA DE BLOQUES Y PROCESO ESPECIFICACIONES APLICACIONES ASPECTOS ECONÓMICOS TRATAMIENTO DE RESIDUOS VERTIDO CERO BIBLIOGRAFÍA INTRODUCCIÓN El ácido acetilsalicílico (ácido o−acetoxibenzoico) se sintetizó por primera vez en 1853; los efectos analgésicos del ácido salicílico se conocen desde muy antiguo (400 años antes de nuestra Era). Aunque aspirina es un nombre registrado en muchos países, se acepta esa denominación como su nombre genérico. El ácido acetilsalicílico se presenta en forma de cristales blancos, o bien como un polvo cristalino. Funde a 135 − 137ºC, descomponiéndose a 140ºC. Su solubilidad en agua a 25ºC es de 3'3 g/l de agua. La producción mundial fue de 22.000 tm de ácido salicílico, y 19.000 tm de aspirina, en 1981 (Referencia 1). DIAGRAMA DE BLOQUES Y PROCESO ÁCIDO SALICÍLICO (Referencia 4). Para fabricar una tonelada de ácido salicílico son necesarios 730 kg de fenol, 310 kg de NaOH, 450 kg de CO2 , 410 kg de H2SO4 , 10 kg de Zn, 20 kg de ZnSO4 y 20 kg de carbón activado. Y para producir 1800 kg/día de salicílico, deben emplearse 5000 kg de vapor, 3600 MJ de energía, y 53 hombres − hora. El rendimiento de reacción es del 85 − 90%. 1 El modo de operación sigue siendo principalmente discontinuo. El fenol se mezcla con una disolución acuosa de sosa caliente (1−2% en exceso molar), calentán-dose hasta 130ºC, y evaporándose hasta sequedad en un autoclave, o bien en un molino de bolas especial. Así se produce fenolato sódico, en forma de polvo muy seco. Tras el secado, que debe ser riguroso ya que la presencia de agua disminuye el rendimiento, la temperatura se reduce a unos 100ºC, y se introduce al autoclave CO2 seco (con menos de 0'1% de O2 , para evitar decoloración), a 5 bares. La carboxilación es exotérmica (H = − 90 kJ/mol). Cuando la cantidad apropiada se ha absorbido, la carga se calienta a 150 − 170ºC durante varias horas, para convertir el fenolato en sali-cilato sódico. La masa de reacción se enfría y se lleva a un tanque de tratamiento, donde se disuelve con una cantidad aproximadamente igual de agua, se filtra, y se decolora con carbón activo que contiene partículas de zinc. Se lleva a otro tanque de precipitación, añadiéndole sulfúrico para precipitar el ácido salicílico. La contaminación con hierro debe evitarse en estas etapas. El precipitado se centrifuga y seca, obteniéndose ácido salicílico de alta pureza (que puede pasar a especificación UPS sublimando y recristalizando). La síntesis puede hacerse en continuo, trabajando con una solución de fenolato de sodio en fenol, alcoholes, dialquil cetonas o nitrobenceno; usando gasolina como dispersante. 2 ASPIRINA (Referencia 4). Para fabricar una tonelada de aspirina son necesarios 770 kg de ácido salicílico y 590 kg de anhídrido acético (para que la operación sea rentable, deben recuperarse el ácido acético y el exceso empleado de anhídrido acético). El rendimiento de reacción es del 90%, obteniéndose como subproducto 340 kg de acético. El modo de operación sigue siendo principalmente discontinuo. El ácido salicí-lico y el anhídrido acético se alimentan a un reactor de acero inoxidable. La temperatura debe mantenerse a menos de 90ºC, con buen control de temperatura a lo largo del ciclo. Tras dos o tres horas, la masa de reacción se bombea a un filtro, y de allí a un cristaliza-dor, donde se mantiene a 0ºC. Los cristales obtenidos se centrifugan, lavan y secan (0'5% humedad); el licor madre se recircula. En otras variantes del proceso, la reacción se lleva a cabo en un disolvente inerte, como CCl4 , ácido acético, hidrocarburos, benceno, tolueno, etc. También pueden usarse esos disolventes para lavar los cristales, y elevar la calidad del producto. O bien, emplear un catalizador, como ácidos o aminas terciarias. 3 ESPECIFICACIONES (Referencia 3). La aspirina USP tiene más de 99'5% y menos del 100'5% de C9H8O4 , calculado sobre base seca. Otras especificaciones incluyen: − Pérdida al secar no superior al 0'5% en peso. − Residuo de combustión no superior al 0'05% en peso. − Contenido en cloruros no superior a 140 ppm. − Contenido en sulfatos no superior a 400 ppm. − Contenido en metales pesados no superior a 10 ppm. APLICACIONES El ácido salicílico se emplea principalmente en la fabricación de aspirina, que es el producto farmacéutico más vendido. Sus ésteres, amidas, y sales son materia prima de otros productos farmacéuticos. El ácido salicílico de grado técnico se usa sobre todo en la producción de productos agroquímicos, tintes, colorantes, caucho, perfumes, y resinas fenólicas. Su distribución: 55% a aspirina, 18% a ésteres y sales, 10% a resinas, 10% a tintes y colorantes. La introducción de nuevos analgésicos ha afectado a su consumo, por la reducción de ventas de aspirina (Referencia 7). A su vez, la aspirina se usa por sus propiedades analgésicas, antiinflamatorias, y antipiréticas. Los procesos de fabricación de aspirina varían en algunos detalles según el fabricante. Esos detalles son celosamente guardados, al igual que la capacidad de producción. Los fabricantes son tanto industrias químicas como farmacéuticas. ASPECTOS ECONÓMICOS (Referencias 2 y 3). Una estimación, bastante grosera, del potencial económico del proceso para producir 1000 kg de aspirina es la siguiente: 4 Reactivos "costosos" Cantidad (kg) Fenol 950 Sosa 400 Sulfúrico 530 Anhídrido 590 acético TOTAL 1110 euros Productos Precio (€/kg) 0'48 0'42 0'05 Aspirina Ác. acético Cantidad (kg) 1000 340 Precio (€/kg) 5 0'54 0'78 5190 euros Así que el potencial económico del proceso, desde un punto de vista estrictamente químico, es de 4000 €/tm (unas 700.000 pta/tm) de aspirina producida. Una planta de tamaño óptimo para la obtención de ácido salicílico produciría unas 4000 tm/año, y costaría alrededor de un millón de dólares (de 1965). La estimación de la producción mínima rentable de otra planta, para obtener aspirina a partir de ácido salicílico, es de 2000 tm/año (Referencia 4). TRATAMIENTO DE RESIDUOS La fabricación de aspirina es un proceso bastante limpio. Apenas se usa agua; sólo en las primeras etapas. El residuo de mayor importancia que se produce es la corriente de salida del filtro en el diagrama de flujo del ácido salicílico, que contiene fenol y otros compuestos fenolados. Hay mucha variedad de procesos para la depuración de fenoles: microfiltración, extracción, adsorción, tratamiento biológico, etc. Pero en este caso se recurre a la desti-lación, ya que puede recircularse el fenol recuperado como reactivo. VERTIDO CERO Si no se logra la recuperación total del fenol en la etapa de destilación, puede tratarse el efluente en una planta de biofiltración, donde se le somete a aireación más clarificación (con digestión biológica), y filtración. Otra posibilidad es el tratamiento por fangos activos (Referencia 6). BIBLIOGRAFÍA 1 Austin, G.T. Shreve´s Chemical Process Industries, quinta edición (1984). McGRAW−HILL, NuevaYork. 2 Coulson & Richardson´s Chemical Engineering, Volume 6 second edition: Chemical Engineering Design (1996). BUTTERWORTH − HEINEMANN. 3 Kirk − Othmer´s Encyclopedia of Chemical Technology, third edition (1978). JOHN WILEY & SONS. 4 Faith, Keyes, Clark. Industrial Chemicals, third edition (1965). JOHN WILEY & SONS. 5 Manual técnico del agua DEGREMONT, cuarta edición española (1979). 6 Nemerow, N.L, Dasgupta, A. Tratamiento de vertidos industriales y peli-grosos (1988). DÍAZ DE SANTOS. 7 Ullmann´s Encyclopedia of Industrial Chemistry, fifth edition on CD−ROM (1997). WILEY − VCH. 2 5 2 6