Pretratamiento nanotecnológico, hornos mixtos IR y convección aire

Anuncio

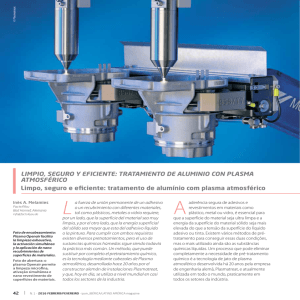

Massimo V. Malavolti Colombia: la opinión del usuario Pretratamiento nanotecnológico, hornos mixtos IR y convección aire caliente para el fabricante de electrodomésticos más importante de América Central Pré-tratamento nanotecnológico e fornos mistos IR e convecção de ar quente para o produtor mais importante de eletrodomésticos da América Central La empresa A empresa trodomésticos de Centroamérica. Situado en Copacabana, zona industrial de Medellín (Antioquia, Colombia, fig. 1) dentro de su política de desarrollo, ha hecho recientemente una importante inversión para realizar una nueva fábrica de producción de la línea frío (comprende frigoríficos, congeladores, máquinas de producción de hielo, bodegas refrigeradoras para el vino, tanto para uso particular como profesional). Dicha inversión también supuso la realización de una nueva línea de pintura, capaz de dar protección y acabado a todas las partes de chapa de los productos fabricados (fig. 2). Naturalmente, en la empresa existe una amplia gama de sistemas de acabado, entre ellos sistemas de pintura tradicionales y de esmaltado. La experiencia que se había ido adquiriendo con la gestión de la línea preexistente fue fundamental para la colaboración técnica instaurada con la ingeniería y fabricante de la línea, Sifap Tecnología de Bogotá (Colombia). domésticos da América Central. Situado em Copacabana, zona industrial de Medellín (Antioquia, Colômbia, fig. 1), no âmbito da sua política de desenvolvimento, efetuou recentemente um importante investimento para a concretização de um novo departamento de produção da linha de frio (frigoríficos, congeladores, máquina de produção de gelo, bodegas refrigeradoras para vinho, quer para uso individual, quer para uso profissional). Tal investimento previu ainda a realização de uma nova linha de pintura, capaz de dar proteção e acabamento a todas as partes da chapa dos produtos fabricados (fig. 2). Naturalmente, na empresa existe uma ampla gama de sistemas de acabamento, além dos sistemas de pintura tradicional e de esmaltes. A experiência que foi desenvolvida na gestão das linhas pré-existentes serviu de base à colaboração técnica criada com o projetista e fabricante da linha, Sifap Tecnología de Bogotá (Colômbia). Haceb es el principal fabricante de elec- Haceb é o principal fabricante de eletro- 1 – La entrada de la sede principal de Haceb. 1 – A entrada da sede principal da Haceb. 34 XV_RECUBRIMIENTOS INDUSTRIALES_77_SEPTIEMBRE-OCTUBRE 2013 a opinião do utilizador Colômbia: 2 – Una vista de la instalación de pintura de la línea frío. 2 – Uma vista da planta de pintura da linha a frio. 3 - El equipo técnico de Haceb con Massimo V. Malavolti durante nuestra visita. 3 - A equipa de Haceb com Massimo V. Malavolti durante a nossa visita. Calidad, flexibilidad productiva y ahorro energético Qualidade, flexibilidade produtiva e poupança energética o Calidad «En lo que se refiere a la calidad, hemos decidido incorporar las tecnologías más avanzadas de pretratamiento (fig. 4), introduciendo un sistema nanotecnológico capaz de mejorar las resistencias anticorrosivas y, al mismo tiempo, reducir la formación de lodos y los consumos energéticos. Es un proceso de 7 fases, predesengrase y desengrase (en caliente), doble enjuague o Qualidade «No que respeita a qualidade, decidimos integrar as tecnologias de pré-tratamento mais avançadas (fig. 4), introduzindo um sistema nanotecnológico capaz de melhorar a resistência anti-corrosão e, simultaneamente, reduzir a formação de lodos e o consumo energético. É um processo de 7 fases, pré- desengaxe e desengraxe final (a quente), 2 lavagem com água des- «A la hora de definir la nueva línea –nos explica Luis Gonzalo Ramírez, responsable del departamento frío durante nuestra visita a Haceb (fig. 3)- los tres parámetros fundamentales en los que hemos centrado nuestra atención son calidad, flexibilidad productiva y ahorro energético». «Na definição da nova linha – inicia Luis Gonzalo Ramírez, o responsável do departamento de frio, durante a nossa visita à Haceb (fig. 3)- qualidade, flexibilidade produtiva e poupança energética foram os três parâmetros fundamentais no centro das nossas atenções». XV_RECUBRIMIENTOS INDUSTRIALES_77_SEPTIEMBRE-OCTUBRE 2013 35 Industrias Haceb Industrias Haceb es la empresa de electrodomésticos más importantes de Colombia, con siete décadas en el mercado ofreciendo bienestar a las familias latinoamericanas, transformando los productos de cocción, refrigeración, lavado, calentamiento de agua y aire acondicionado, en soluciones innovadoras, con alta tecnología, diseño y cuidado del ambiente. Conta con un complejo industrial de más de 211 mil m2, donde se encuentran las plantas de fabricación de los productos de refrigeración y calefacción. La empresa trabaja con sistemas conformes a la norma ISO 14001 de gestión ambiental, ISO 9001 de calidad y OHSAS 18001 de salud y seguridad. páginas està instalada en la nueva planta de refrigeración, inaugurada en 2012 y considerada la más moderna de América Latina. Este nuevo espacio de 22 mil m2, recibió una inversión de 62 millones de dólares. La nueva planta cumple con los protocolos ambientales de Kyoto y Montreal y favorece la competitividad de la empresa, ofreciendo productos avanzados y respetuosos con el medio ambiente, con alta tecnología y bajo consumo de energía, totalmente libres de sustancias agotadoras de la capa de ozono. Calidad, productividad y bajo impacto medioambiental son una gran apuesta que hace la organización por el desarrollo sostenible. La linea de pretratamiento y pintura en polvo analizada en estas INDUSTRIAS HACEB Industrias Haceb é a empresa mais importante da indústria dos electrodomésticos, na Colômbia, com sete décadas no mercado oferecendo bem-estar às famílias da América Latina, transformando os produtos de cozinha, refrigeração, lavagem, aquecimento de água e ar condicionado, em solução inovadoras, de alta tecnologia , projeto e cuidado ambiental. Conta com um complexo industrial de mais de 211.000 m2, onde se fabrican produtos de aquecimento e resfriamento. A empresa trabalha em conformidade com os sistemas de gestão ambiental ISO 14001, ISO 9001 de qualidade e OHSAS 18001 de saúde e segurança. lisada nestas páginas está instalada na nova fábrica de refrigeração, inaugurada em 2012 e considerada a mais moderna da América Latina. Este novo espaço de 22.000 m2, recebeu um investimento de US $ 62 milhões. A nova unidade atende aos protocolos ambientais de Quioto e de Montreal e aumenta a competitividade da empresa, oferecendo produtos avançados e amigos do ambiente, com alta tecnologia e baixo consumo de energia , completamente livre de substâncias que empobrecem a camada de ozônio. Qualidade, produtividade e baixo impacto ambiental são uma ótima aposta da organização para o desenvolvimento sustentável. A planta de pré-tratamento e de pintura em pó anacon agua desmineralizada (en contracorriente), conversión nanotecnológica órgano-inorgánica (en frío, pero el tanque lleva un intercambiador, por si fuera necesario), doble enjuague con agua osmotizada. El sistema que hemos adoptado corresponde perfectamente a nuestras expectativas». «El túnel de pretratamiento es de acero inoxidable en su totalidad (fig. 5) –interviene Gianfranco Gaffuri, el responsable técnico de Sifap Tecnología- de distintos tipos según la zona de uso (estructura, tanques, paredes), para optimizar los costes. Todas las fases son por aspersión, con circuito de cascada contracorriente (solo se utiliza agua osmotizada, recuperada como se indica, en cascada contracorriente, fig. 6)». «Los controles se realizan midiendo en 36 mineralizada, conversão nanotecnológica organo-inorgânica (a frio, mas o tanque é dotada de um permutador, caso seja necessário), 2 lavagem con água osmotizada. O sistema que escolhemos corresponde perfeitamente às nossas expectativas». «O túnel de pre-tratamento é totalmente feito em aço inox (fig. 5) – intervém Gianfranco Gaffuri, o responsável técnico da Sifap Tecnología- em diversos tipos dependendo da zona de uso (estrutura, tanques, paredes), para otimizar os custos. Todas as fases são por pulverização, com circuito de cascata contracorrente (apenas se usa água osmotizada, recuperada em cascata contracorrente, como já dissemos, fig. 6)». «Os controles fazem-se medindo em contínuo a condutividade do último enxague XV_RECUBRIMIENTOS INDUSTRIALES_77_SEPTIEMBRE-OCTUBRE 2013 4 – Las piezas procedentes de los departamentos de fabricación, en el suelo de la nave, yendo hacia el túnel del pretratamiento nanotecnológico. 4 – As peças provenientes do departamento de produção no piso térreo, junto ao túnel de pré-tratamento nanotecnológico. 5 – Un detalle del túnel de pretratamiento, completamente de acero inoxidable. Se utiliza un sistema nanotecnológico de conversión. 5 – Um detalhe do túnel de pré-tratamento, completamente em aço inox. Usa-se um sistema nanotecnológico de conversão. continuo la conductividad del último enjuague –reanuda la conversación Luis Gonzalo Ramírez- con un máximo admitido de 100 µS, factor fundamental para obtener resultados positivos y constantes de la fase de conversión nanotecnológica, en el proceso que hemos adoptado. La disposición de las boquillas y el número de boquillas en acción simultáneamente son factores que deben estudiarse bien para obtener una capa de conversión adecuada, que no debe crecer demasiado. - afirmaLuis Gonzalo Ramírez - com um máximo admitido de 100 µS, fator fundamental pra obter resultados positivos e constantes da fase de conversão nanotecnológica, no processo que escolhemos. Mesmo a disposição dos bicos, e o número de bicos em ação simultânea, são fatores que devem ser bem concebidos, para se obter uma camada de conversão adequada, que não deve ser demasiado elevada. O túnel de secagem usa um sistema de XV_RECUBRIMIENTOS INDUSTRIALES_77_SEPTIEMBRE-OCTUBRE 2013 37 6 – La zona del tratamiento de las aguas que entran en el proceso. 6 – A zona do tratamento da água do processo. 7 – A la derecha, la salida del túnel de pretratamiento; a la izquierda la entrada en el horno de secado. 7 – À direita, a saída do túnel de pré-tratamento, à esquerda a entrada no forno de cura. El posterior túnel de secado utiliza un sistema de doble cámara de combustión y convección de aire caliente (fig. 7). El sistema resulta sencillo y eficiente, y permite que las piezas estén completamente secas y listas para su recubrimiento. Una vez que las piezas están secas se aplica el recubrimiento en polvo de forma automática, con pistolas montadas en reciprocadores, en una cabina de cambio rápido, colocada en un box que aísla la zona para evitar contaminaciones y para mantener su atmosfera en condiciones estables (fig. 8). A continuación, las piezas entran en 38 câmara dupla de combustão e convecção de ar quente (fig. 7). O sistema é simples e eficiente, e permite que as peças sejam completamente secas e prontas para serem pintadas. Depois de secas as peças, a aplicação de revestimentos em pó é feita automaticamente, com pistolas montadas em reciprocadores, numa cabina de mudança rápida de cor, colocada num box, que isola a zona, a fim de evitar a contaminação da atmosfera e mantê-la em condições estáveis (fig. 8). Em seguida, as peças entram no forno de cura». XV_RECUBRIMIENTOS INDUSTRIALES_77_SEPTIEMBRE-OCTUBRE 2013 8 – Dentro del box de contención, la cabina automática de aplicación. 8 – No interior da box de contenção, a cabina automática de aplicação. 9 – La entrada en el horno de polimerización. 9 – A entrada no forno de polimerização. el horno de polimerización». «El horno de polimerización (fig. 9) –interviene Gianfranco Gaffurri- concentra las ventajas de la tecnología InframixTM, la tecnología que hemos ideado en Sifap Tecnología y que ya está instalada y funcionando en más de 50 líneas diferentes, tanto en procesos en polvo como líquidos. Es un sistema mixto infrarrojo catalítico de gas (los elementos los produce la italiana Infragas, que es socio nuestro en los mercados centroamericanos desde hace muchos años) y convección forzada de aire caliente (fig. 10). En concreto, con este sistema tenemos la posibilidad de proyectar hornos muy compactos. El de la línea Haceb mide 32 m, para polimerizar una media de 5.000 m2 por turno de trabajo (fig. 11). El sistema mixto es muy eficiente: en este momento, «O forno de cura (fig. 9) – intervém Gianfranco Gaffurri- concentra as vantagens da tecnologia InframixTM, a tecnologia que instalámos na Sifap Tecnología e que funciona em mais de 50 linhas diferentes, seja por processos em pó ou em líquido. É um sistema misto de infravermelhos catalítico a gás (os elementos são produto da italiana Infragas, nosso parceiro há muitos anos no mercado da América Central) e convecção forçada a ar quente (fig. 10). Em particular, com este sistema é possível projetarmos muitos compactos. O da linha Haceb tem 32 m, para polimerizar uma média de 5000 m2 por turno de trabalho (fig. 11). O sistema misto é muito eficiente: neste momento, por exemplo, a linha está a trabalhar a 4,2 m/min. A tecnologia InframixTM oferece uma sig- XV_RECUBRIMIENTOS INDUSTRIALES_77_SEPTIEMBRE-OCTUBRE 2013 39 10 – Un detalle del interior del horno. Sifap Tecnología ya ha instalado más de 50 hornos InframixTM, tecnología desarrollada por el departamento de ingeniería de la empresa que aprovecha la eficiencia de los paneles radiantes catalíticos de gas de Infragas y la convección forzada de aire caliente. 10 – Um pormenor do interior do forno. Sifap Tecnología já instalou 50 forni InframixTM, tecnologia desenvolvida no departamento de projeto da empresa, que desfruta da eficiência dos painéis radiantes catalíticos a gás da Infragas e a convecção de ar quente. 11 – La salida de las piezas del horno. Actualmente se recubren unos 5.000m2 de superficies en cada turno de trabajo. 11 – A saída das peças no forno. Atualmente pintamos cerca de 5000 m2 de superfície por turno de trabalho. 40 por ejemplo, la línea está trabajando a 4,2 m/min. La tecnología InframixTM ofrece un importante ahorro energético y gran flexibilidad de regulación de las temperaturas en las diferentes zonas del horno y además, en función del tipo de piezas que estén pasando. Por último decir que permite que al principio del turno se caliente muy rápidamente». «Por lo que se refiere al consumo –retoma Luis Gonzalo Ramírez- la comparación con la línea anterior es significativa: de un consumo medio de 98 m3/h de gas a un intervalo comprendido entre 48 y 52 m3/h. También en lo que se refiere a la calidad, el túnel de pretratamiento y el horno se han proyectado con circuitos redundantes de modo que, en caso de avería de un subconjunto, la línea garantice siempre una producción dentro de los límites de calidad aceptables». o Flexibilidad «En lo que se refiere a la flexibilidad de uso de la línea –continúa nuestro interlocutorutilizamos soluciones de última generación: - Un pretratamiento multimetal, listo para tratar diferentes tipos de soportes. El túnel además se ha concebido para poder utilizar sistemas de conversión en caliente o en frío. - Una cabina automática de cambio rápido. La cabina permite no ralentizar nunca la producción, incluso en caso de que haya que producir algún color especial que se añada a los clásicos colores para los frigoríficos, el blanco y el gris, y una línea para máquinas profesionales, negra texturizada. La cabina, automática, está dotada también nificativa poupança energética, e grande flexibilidade de regulação da temperatura nas várias zonas do forno, e em função do tipo de peças que aí circulam. Por fim, permite grande rapidez de aquecimento no início do turno». «No que respeita ao consumo – diz Luis Gonzalo Ramírez - a comparação com a linha precedente é significativa: um consumo médio de 98 m3/h de gás a um intervalo entre 48 e 52 m3/h. Sempre no que respeita a qualidade, o túnel de pré-tratamento e o forno foram projetados com circuitos redundantes, de modo que, em caso de avaria de um subconjunto, a linha garante sempre uma produção dentro dos limites aceitáveis de qualidade». o Flexibilidade «Quanto à flexibilidade de uso – continua o nosso interlocutor- utilizamos soluções de última geração: - Um pré-tratamento multimetal, pronto para tratar diversos tipos de substratos. O túnel, por seu turno, foi projetado para utilizar sistemas de conversão a quente ou a frio. - Uma cabine automática de câmbio rápido. A cabine permite que a produção não tenha atrasos, ainda que seja necessário adicionar alguma cor especial, que se junta às cores clássicas dos frigoríficos, o branco e o cinzento, e uma linha para máquinas profissionais, preto texturizado. A cabine, automática, é dotada também de uma localização conveniente para retoques, para cobrir as diversas exigências de uso. Aplicamos, por norma, produtos híbridos (epóxi-poliéster) ou, em algum caso, poliésteres. XV_RECUBRIMIENTOS INDUSTRIALES_77_SEPTIEMBRE-OCTUBRE 2013 de unos cómodos puestos para el retoque, cubriendo así todas las exigencias de uso. Aplicamos normalmente productos híbridos (epoxi-poliéster) o, en algunos casos, poliéster. - Un horno de polimerización capaz de reequilibrarse rápidamente según la velocidad de tránsito y el tipo y peso de las piezas tratadas. La instalación es compacta (en total, ocupa - Um forno de cura capaz de reequilibrar rapidamente, dependendo da velocidade de passagem, e do tipo e massa das peças tratadas. 12 – El horno de polimerización. 12 – O forno de polimerização. O sistema é compacto (no complexo, ocupa 1300 m2), mas há uma reserva de capacidade produtiva importante: hoje trabalha entre 10 e 12 horas por dia, para realizar toda a produção atual do departamento, equivalente a cerca de 5000 m2 INFRARROJOS A GAS PARA CURADO Y POLIMERIZADO INFRAVERMELHOS A GAS PARA CURA DE TINTAS INDUSTRIAIS INNOVACIÓN TECNOLÓGICA PARA LOS FABRICANTES DE INSTALACIONES INOVAÇÃO TECNOLÓGICA PARA OS FABRICANTES DE PLANTAS GELIFICACIÓN, POLIMERIZADO Y SECADO DE PINTURAS LIQUIDAS Y EN POLVO SEGURIDAD AHORRO ENERGÉTICO RAPIDEZ DE PROCESO HORNOS COMPACTOS REDUCCIÓN DE COVs RESPECTO DEL MEDIO AMBIENTE GELIFICAÇÃO, CURA E SECAMEM DE TINTAS LÍQUIDAS E A PO’ SEGURANÇA RISPARMIO ENERGÉTICO VELOCIDADE DO PROCESSO ESTUFAS COMPACTAS REDUÇÃO DOS VOCS RESPECTO DO AMBIENTE INFRAGAS srl Via Lavoresco 10, 10072 Caselle T.se (TO) ITALY tel.+39 0119976811 fax +39 0119976800 e-mail: sales@infragas.com http//:www.infragas.com XV_RECUBRIMIENTOS INDUSTRIALES_77_SEPTIEMBRE-OCTUBRE 2013 41 13 – El sistema de gestión de la instalación. Está abierta la página de gestión del horno InframixTM. 13 – O sistema de gestão. Abre-se a página de gestão do forno InframixTM. 1.300 m2), pero con una reserva de capacidad de producción importante: actualmente, para realizar toda la producción actual del departamento “frio”, trabaja entre 10 y 12 horas al día lo que significa unos 5000 m2 tratados y acabados por turno, con un nivel de defectos medio que oscila entre el 0.6 y el 0.8. La gestión completa de la línea se efectúa mediante PLC. Las piezas se cargan en el suelo, al final de las líneas de mecanizado de las piezas. El transportador lleva las piezas arriba, donde trabaja la instalación de pretratamiento y pintura: una disposición racional que permite un flujo de trabajo regular y sin interferencias recíprocas entre los dos departamentos». «Me gustaría subrayar los factores que hacen que el horno InframixTM sea un elemento de gran flexibilidad del proceso -interviene Gianfranco Gaffurri-. Se ha diseñado con una doble recámara calefactora para el aire (fig. 12), lo que permite una regulación por zonas de las temperaturas, y 4 grupos IR de gas, cada uno regulable e independiente. El equilibrado y la regulación de las temperaturas, en función del polvo aplicado y de las masas de las piezas pintadas, se efectúa mediante PLC (fig. 13). El sistema mixto permite gestionar de manera precisa la curva de temperatura, mejorando sobre todo su inclinación, lo que permite evitar una serie de posibles problemas (polimerización en superficie, formación de burbujas, cambios de color, por ejemplo), y también permite llegar 42 tratados e revestidos por turno, com um nível de defeitos médio de 0.6 a 0.8. A gestão completa da linha efetua-se mediante PLC. As peças são carregadas no piso térreo, no final na linha de mecanização das peças. O transportador carrega as peças para o piso superior, onde funciona a planta de pré-tratamento e pintura: uma disposição racional que permite o fluxo de trabalho regular e sem interferência recíproca entre os departamentos». «Quero sublinhar os fatores que fazem do forno InframixTM um elemento de grande flexibilidade do processo -intervém Gianfranco Gaffurri. Foi projetado com uma dupla câmara de aquecimento do ar (fig. 12), que permite uma regulação por zona da temperatura, e 4 grupos IR a gás, cada um deles regulável e independente. O equilíbrio e regulação da temperatura, em função dos pós aplicados e das massas das peças revestidas, é efetuado via PLC (fig. 13). O sistema misto permite gerir eficazmente a curva de temperatura, melhorando sobretudo a sua inclinação, permitindo também evitar uma série de possíveis problemas (polimerização na superfície, formação de bolhas ou mudança de cor, por exemplo), alcançando-se rapidamente uma gelificação das camadas depositadas, e obter tempos de passagem muito reduzidos». o Poupança energética «A poupança energética registrada - conclui Luis Gonzalo Ramírez - é muito impor- XV_RECUBRIMIENTOS INDUSTRIALES_77_SEPTIEMBRE-OCTUBRE 2013 rápidamente a la gelificación de la capa depositada, logrando tiempos de tránsito muy reducidos». o Ahorro energético «Los ahorros energéticos que hemos registrado –concluye Luis Gonzalo Ramírezson muy importantes: siguen realizándose en caliente las fases de predesengrase y desengrase y, en cambio, el proceso de conversión nanotecnológica es en frío; en la práctica, esto significa registrar una disminución de los consumos energéticos en esta fase en alrededor del 30%. En la fase de polimerización, como ya hemos visto, hemos registrado reducciones todavía más significativas, comprendidas entre el 40 y el 50%. La reducción de los costes energéticos ofrece ventajas importantes bajo el punto de vista económico y también desde el medioambiental global del proceso de producción, ambos factores estratégicos para empresas como la nuestra, que trabaja en un sector globalizado como es el del gran electrodoméstico, donde el desarrollo sostenible es un elemento de competitividad que los consumidores valoran cada vez más». tante: a fase de pré-desengraxe e desengraxe total era realizado a quente; agora, com o processo de conversão nanotecnológica, a frio, registamos uma diminuição do consumo energético nesta fase de cerca de 30%. Na fase de cura, registámos reduções ainda mais significativas, como já vimos, entre 40% e 50%. A redução dos custos energéticos oferece vantagens importantes seja quanto ao perfil económico, seja quanto ao perfil de impacto ambiental global do processo de produção, entre outros fatores estratégicos para empresas como a nossa, incluída num setor globalizado, como é o dos grandes eletrodomésticos, onde o desenvolvimento sustentável é um elemento de competitividade que os consumidores valorizam cada vez mais.” Marcar 5 na cartão das informações EUROMASK ® SOLUCIONAMOS TODOS PROBLEMAS DE ENMASCARADO RESOLVEMOS QUALQUER PROBLEMA DE MASCARAMENTO www.euromask-shop.com Marcar 5 en la tarjeta de información prodotto da FINISHING GROUP s.r.l. Via B. Cellini, 6 20020 Solaro (MI) - Italia n° verde 800.029.466 Tel. +39 02 96780055 - Fax +39 02 96782993 info@euromask-shop.com EUROMASK LTD Phone +44 (0) 1656 865040 Fax +44 (0) 1656 863648 salesuk@euromask-shop.com MASKLOGIK MÉXICO Tel. +52 7282840120 Fax +52 7282840121 info@masklogik.com MASKLOGIK SP zoo Tel. - Fax +48 32 6240020 info@masklogik.com BRASIL Azienda con Sistema Qualita’ Certificato XV_RECUBRIMIENTOS INDUSTRIALES_77_SEPTIEMBRE-OCTUBRE 2013 Tel. +55 11 31232771 Fax +55 11 31232785 43