Red de Distribución Grupo Herdez

Anuncio

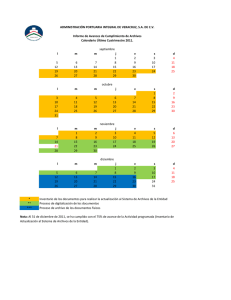

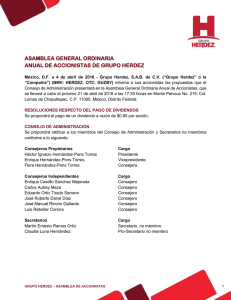

CASO DE ÉXITO Red de Distribución Grupo Herdez Compañía: Grupo Herdez Industria: Consumo Ubicación: México, DF Sitio Web: www.herdez.com.mx Grupo Herdez, empresa líder en el sector de alimentos procesados en México, produce, comercializa y distribuye alimentos, empacados y bebidas. A finales de 2012 Grupo Herdez enfrentaba retos en su cadena de valor debido al incremento en la complejidad de su negocio y la cantidad de variables que afectan a la misma, lo que provocó que necesitaran una Red de Distribución más eficiente. Todas las empresas que distribuyen productos dependen de que estos se desplacen del “punto A” al “punto B”. La pregunta que típicamente se hacen es: ¿cómo configurar la red de distribución para lograr un gasto óptimo? Esta pregunta implica 3 grandes definiciones: 1) ¿En dónde se deben ubicar las plantas? 2) ¿En dónde y cuántos centros de distribución debo tener? 3) ¿Cómo debe ser la logística para atender a los clientes? Sin embargo no solamente la ubicación de los activos logísticos y los flujos de producto entre ubicaciones y hacia los clientes son los únicos factores a tomar en cuenta. Existen cadenas de valor de empresas que cuentan con factores más complejos que las obliga a configurar su red de distribución tomando en consideración la variabilidad de la demanda, las restricciones de aprovisionamiento de materias primas y las capacidades limitadas de producción y almacenamiento. A continuación se presenta un caso de éxito en la reconfiguración de la cadena de distribución de Grupo Herdez. ANTECEDENTES DE LA EMPRESA Grupo Herdez es una empresa líder en el sector de alimentos procesados en México y uno de los líderes en la categoría de comida mexicana en Estados Unidos. La Compañía participa en 40 categorías que se comercializan a través de un portafolio de 25 marcas. Grupo Herdez cuenta con 13 plantas, 8 centros de distribución, 7 buques atuneros y una plantilla laboral superior a los 6,000 colaboradores. Los productos de la compañía se comercializan en México, Estados Unidos, Canadá, Costa Rica, El Salvador, Honduras, Nicaragua y España, a través de Cadenas de Autoservicio, Mayoristas y Clientes Institucionales. PROBLEMÁTICA Para finales del 2012, Grupo Herdez enfrentaba retos en su cadena de valor de cara al crecimiento esperado en el volumen de ventas: • Romper la saturación de la capacidad de almacenamiento de Centros de Distribución y almacenes de las Plantas (APTs): De los 16 almacenes, 10 presentaban problemas de saturación de capacidad en algún mes del año. • Evitar la saturación durante semanas pico de capacidad de producción de algunas líneas de producto. • Evitar el incremento en el costo logístico: el gasto total de la red de distribución fue de aproximadamente 4.8% de la venta neta del 2012. • Evitar el incremento en los niveles de inventario. Además se veía influido por factores externos que complicaban los retos anteriores: • La integración de nuevos productos/marcas: El tamaño del portafolio crecía tan aceleradamente que el área de proyectos del Grupo estimaba que el 7% (243 de 3,471) eran candidatos a eliminarse. • Cambios en la cosecha de materias primas: La materia prima para varios de los productos tenía problemas de aprovisionamiento en algunos meses del año. • Regulaciones sanitarias en EU: El tiempo de cuarentena de productos a exportar oscilaba entre 20 y 65 días dependiendo del producto. • Variabilidad de la demanda: Existían ocho semanas pico de venta durante el año donde un almacén que en promedio estuviera al 90% durante todo el año, no tendría capacidad para almacenar el producto necesario para la venta de esas semanas (ver anexo 1: Variabilidad mensual de la demanda). Dado los retos y factores externos a los cuales se enfrentaban, la Dirección General realizó los siguientes cuestionamientos: • ¿Dónde deberían realizar inversiones para la expansión de capacidad? • ¿Cómo afectaban los factores externos sus capacidades? • ¿Cómo planificar la construcción de inventario para satisfacer la demanda durante ciertos meses del año? • ¿Qué convendría mejor, incrementar la capacidad de producción o incrementar la capacidad de almacenamiento? • ¿Cuáles cambios se tendrán que hacer en la Red de Distribución en los próximos 5 años? METODOLOGÍA PROPUESTA La propuesta de solución de Sintec fue desarrollar un plan a 5 años, que soportara los requerimientos del negocio que optimizara el costo de inversiones totales: • Plan de inversiones a realizar a 5 años Copyright Derechos Reservados Sistemas Interactivos de Consultoría, S.A. de C.V. • Ubicación y capacidades óptimas de cedis • Definir, a nivel de detalle de SKU la optimización de: 1. Flujos origen-destino. 2. Niveles de inventario: Se realizó a nivel SKU puesto que las restricciones de capacidad de producción y abasto de materia prima son diferentes, incluso entre productos muy similares. Para definir la mejor configuración de la red de distribución se siguió la siguiente metodología: Etapa 1: Entendimiento de la situación actual (gastos, ventas y capacidades). Etapa 2: Simulación de la situación actual con un mínimo de 95% de confiabilidad por medio de un modelo de programación lineal. Etapa 3: Detección de áreas de oportunidad para definir los escenarios a explorar. Etapa 4: Definición del plan de implementación (inversiones y cambios en flujos). IDENTIFICACIÓN DE ÁREAS DE OPORTUNIDAD En el proceso de definición de la mejor configuración de la red se identificaron varias áreas de oportunidad importantes: 1. Adicional al volumen y variabilidad de la demanda, se detectaron otras variables que impactaban fuertemente la saturación de la capacidad de almacén: • Tamaño del portafolio: Entre 2 y 12 puntos porcentuales de la ocupación del almacén se deben a productos de baja contribución marginal. • Ineficiencias en la reposición de inventario: Variabilidad en los tiempos de las consignas (tiempo desde que se da de alta un envío hasta que el producto llega físicamente a su destino). • Construcción del inventario: Durante las semanas pico de demanda, el inventario se incrementaba en un 20% para cubrir la temporalidad de materias primas y la saturación de capacidad de producción. Este inventario adicional se almacenaba en la mayoría de los almacenes. 2. Detección de flujos no óptimos: a. Entre ubicaciones de Grupo Herdez: • Refleteo: envíos de un producto producido en una ubicación “X” a un CD “Y” a través de un CD “Z”, es decir, el producto pasa por muchas ubicaciones antes del llegar al cliente (ver anexo 2: Ejemplo ilustrativo de un refleteo). • Envíos lejanos: fleteo del producto de un CD desde una ubicación que no es la más cercana (ver anexo 3: Ejemplo ilustrativo de envíos lejanos). b. Hacia el cliente: Atención de un cliente desde un CD que no es el más cercano. • Existían clientes de alto volumen que pudieran ser atendidos desde las plantas si aumentaran el tamaño de sus pedidos. 1) Garantizar las capacidades para crecer orgánicamente a un CAGR de 2.4% del 2014 al 2018 Se requería aumentar la capacidad estática total en Centro de Distribución Los Mochis en 28,000 tarimas: • Ampliación de capacidades: era necesario ampliar las capacidades de 5 ubicaciones para soportar la propuesta de red respetando las políticas de inventario (ver anexo 4: Roadmap de ampliaciones). • Construcción de inventario: se requería minimizar la inversión en capacidad y los envíos entre ubicaciones de Grupo Herdez a través de la construcción de inventario en los centros productivos. 2) Minimizar las ineficiencias logísticas Se identificó una reducción potencial en el gasto de la red de distribución de hasta $65.9 MM MXN anuales evaluados con el volumen de venta del 2018 (año en el que estarán ejecutados todos los cambios propuestos): • Reasignación de clientes entre CDs: se encontraron ahorros de $27.9 MM anuales ($0.33 / Caja) del costo total de T2 (Transporte de producto a los clientes), lo cual representaba el 10% del costo base proyectado al 2018. Estos ahorros se generan a partir de los cambios y principalmente en la asignación óptima de 5 ubicaciones logísticas. • Reducción del costo de transporte entre ubicaciones de Grupo Herdez: se estimó un ahorro de $28.8 MM (14%) anuales por fleteos más cortos ($10.3 MM) y por disminuir la cantidad de ubicaciones por las que pasa un producto para llegar al cliente ($18.5 MM). • Atención de clientes desde Plantas: lograr una negociación con 46 clientes para reducir la frecuencia de los pedidos y aumentar su tamaño, se generó un ahorro neto total de $35.9 MM (13%) anual por la optimización del transporte ($15.4 MM) y la minimización de cajas operadas en los CDs ($20.5 MM). 3) Arreglar las oportunidades adicionales que impactan la red: • Tiempos de consignas a CDs: el tiempo promedio de entrega a CDs, presentaba tanta variabilidad que el tiempo óptimo (5 días) aumentaba hasta un 113% en un mes promedio (hasta 10.67 días). Eliminando esta variabilidad se podrían posponer nuevas inversiones en ampliaciones hasta por 4 años más. • Eficiencia del catálogo: se recomendó eliminar del catálogo 243 SKUs de 42 líneas comerciales diferentes, al lograr esta eliminación se podrían posponer nuevas inversiones en ampliaciones hasta por 3 años más. CONCLUSIONES El incremento en la complejidad de los negocios y la cantidad de variables que afectan a las Cadenas de Valor generan la necesidad de tener una Red de Distribución más eficiente y adecuada a la realidad de cada industria. Un estudio exhaustivo de la cadena le permite a las organizaciones identificar todas las problemáticas relevantes que la afectan y poder tomar las mejores decisiones. Los resultados esperados de una Red de Distribución óptima engloban no solamente la optimización del gasto logístico, sino también la habilitación del crecimiento en ventas y la operación a pesar de los eventos disruptivos que se pudieran presentar y el aseguramiento del nivel de servicio al canal. PROPUESTA FINAL DE SOLUCIÓN Debido a la multiplicidad de oportunidades detectadas, la propuesta final de solución a la problemática se dividió en 3 frentes: Copyright Derechos Reservados Sistemas Interactivos de Consultoría, S.A. de C.V. Anexo 1: Variabilidad mensual de la demanda Al analizar la variabilidad de la demanda semanal, se identifica que una ubicación con una ocupación promedio de 80% anual empezará a tener problemas de saturación. Si ésta llegara al 90% ya presentará problemas de capacidad de manera recurrente. Cuando una ubicación se encuentra al 80% de su capacidad, durante 1 semana (2% del año) la demanda excederá su capacidad de diseño. Cuando una ubicación se encuentra al 90% de su capacidad, durante 8 semanas (15% del año) la demanda excederá su capacidad de diseño, siendo 4 de ellas consecutivas. Anexo 2: Ejemplo ilustrativo de un refleteo Anexo 3: Ejemplo ilustrativo de envíos lejanos Copyright Derechos Reservados Sistemas Interactivos de Consultoría, S.A. de C.V. Anexo 4: Roadmap de ampliaciones CD. DE MÉXICO MONTERREY BOGOTÁ www.sintec.com informes@sintec.com Copyright Derechos Reservados Sistemas Interactivos de Consultoría, S.A. de C.V. SAO PAULO