motor wankel o rotativo - Tecnologia-lcp

Anuncio

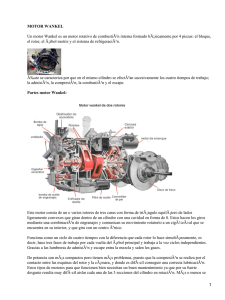

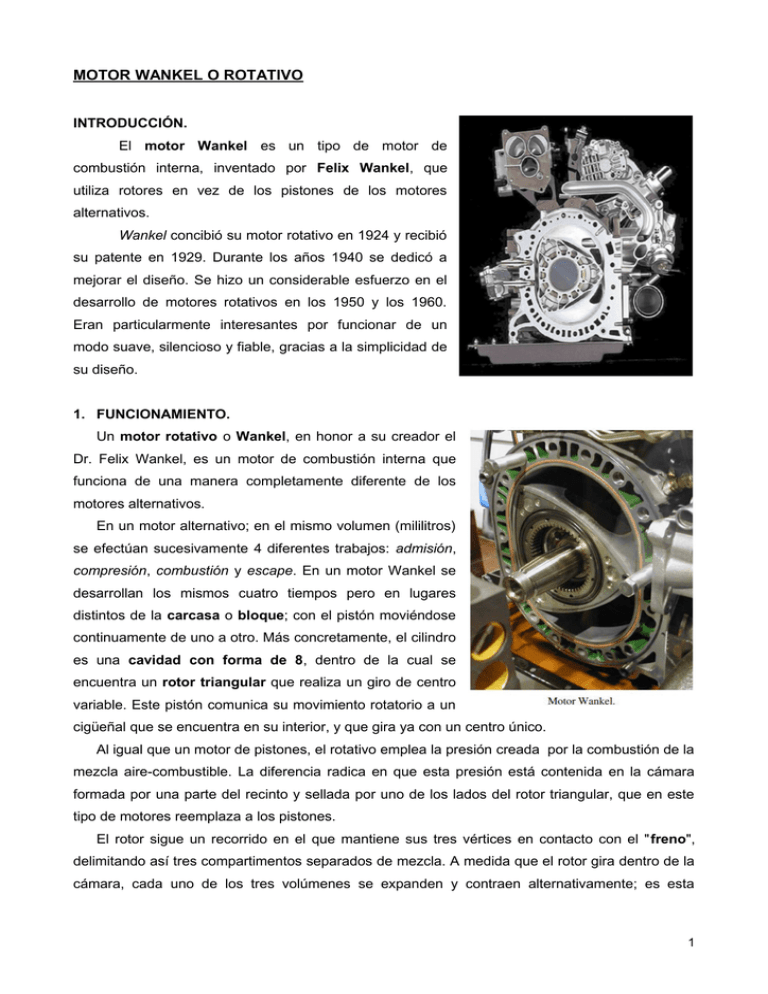

MOTOR WANKEL O ROTATIVO INTRODUCCIÓN. El motor Wankel es un tipo de motor de combustión interna, inventado por Felix Wankel, que utiliza rotores en vez de los pistones de los motores alternativos. Wankel concibió su motor rotativo en 1924 y recibió su patente en 1929. Durante los años 1940 se dedicó a mejorar el diseño. Se hizo un considerable esfuerzo en el desarrollo de motores rotativos en los 1950 y los 1960. Eran particularmente interesantes por funcionar de un modo suave, silencioso y fiable, gracias a la simplicidad de su diseño. 1. FUNCIONAMIENTO. Un motor rotativo o Wankel, en honor a su creador el Dr. Felix Wankel, es un motor de combustión interna que funciona de una manera completamente diferente de los motores alternativos. En un motor alternativo; en el mismo volumen (mililitros) se efectúan sucesivamente 4 diferentes trabajos: admisión, compresión, combustión y escape. En un motor Wankel se desarrollan los mismos cuatro tiempos pero en lugares distintos de la carcasa o bloque; con el pistón moviéndose continuamente de uno a otro. Más concretamente, el cilindro es una cavidad con forma de 8, dentro de la cual se encuentra un rotor triangular que realiza un giro de centro variable. Este pistón comunica su movimiento rotatorio a un cigüeñal que se encuentra en su interior, y que gira ya con un centro único. Al igual que un motor de pistones, el rotativo emplea la presión creada por la combustión de la mezcla aire-combustible. La diferencia radica en que esta presión está contenida en la cámara formada por una parte del recinto y sellada por uno de los lados del rotor triangular, que en este tipo de motores reemplaza a los pistones. El rotor sigue un recorrido en el que mantiene sus tres vértices en contacto con el "freno", delimitando así tres compartimentos separados de mezcla. A medida que el rotor gira dentro de la cámara, cada uno de los tres volúmenes se expanden y contraen alternativamente; es esta 1 expansión-contracción la que succiona el aire y el combustible hacia el motor, comprime la mezcla, extrae su energía expansiva y la expele hacia el escape. 1.1. CICLOS DE TRABAJO. Admisión Al rebasar un vértice la lumbrera de admisión, la mezcla entra en la cámara siguiente cuyo volumen aumenta debido a la órbita excéntrica del rotor. Compresión El rotor continúa girando y la cámara que contiene la mezcla, disminuye de volumen al tiempo que la comprime. Explosión El encendido hace que la mezcla se queme y se expanda, impulsando al rotor en este tiempo de explosión, a la vez que aumenta el volumen de la cámara. Escape El otro vértice del rotor pasa a la lumbrera de escape y la descubre para que salgan los gases. El ciclo continúa de manera simultánea en las tres cámaras. 1.2. PARTES DEL MOTOR. • Rotor. • Segmentos. • Regletas. • Árbol motriz. • Sistema de refrigeración. • Engrase. 2 2. COMBUSTIBLE. Dada la ausencia de puntos calientes en la cámara de combustión, se ha calculado que una gasolina con un octanaje de 87 es suficiente, lo que puede representar una ventaja práctica. Para la lubricación, se hace como en los motores de dos tiempos mediante mezcla combustible/aceite. Se han usado los sistemas de mezcla previa o una bomba dosificadora que añade una pequeña cantidad de aceite a la admisión, igual al empleado para lubricación y refrigeración del rotor. En los motores con refrigeración por la mezcla de aire/combustible, uno de los aceites que ha dado mejores resultados es el Shell Rotella 30. Los motores con refrigeración por líquido necesitan un lubricante multigrado para facilitar los arranques en frío, aceite que debe ser de naturaleza mineral y no sintético para evitar la producción de cenizas y gomas en la combustión. 3. VENTAJAS Y DESVENTAJAS. Ventajas • Menos piezas móviles, y por tanto, mayor fiabilidad • Suavidad de marcha: todos los componentes giran en el mismo sentido, cada etapa de combustión dura 90º de rotor, cada vuelta de rotor son tres del eje, la combustión dura 270º. • Elevado número de revoluciones pero menor velocidad de rotación (por lo descrito anteriormente). • Menos vibraciones: al no haber bielas, ni volante de inercia ni recorrido de los pistones, las inercias son menores. • Menos peso: debido al menor número de piezas que forman el motor en comparación con los de pistones. • No requiere mucha refrigeración, y su centro de gravedad bajo aumenta la seguridad en la conducción. Desventajas • Es más complicado controlar el nivel de emisiones contaminantes, ya que trabaja igual que un motor de 2 tiempos, consumiendo aire, combustible y aceite. • Alto consumo de gasolina. • Sustitución de sellos cada seis-siete años para conservar la estanqueidad del motor. • Mantenimiento costoso. • La sincronización de los distintos elementos debe ser muy buena. • No obstante salvo algunos ejemplos prácticos como algunos vehículos Mazda, ha tenido problemas de durabilidad. 3