Técnicas POKA-YOKE

Anuncio

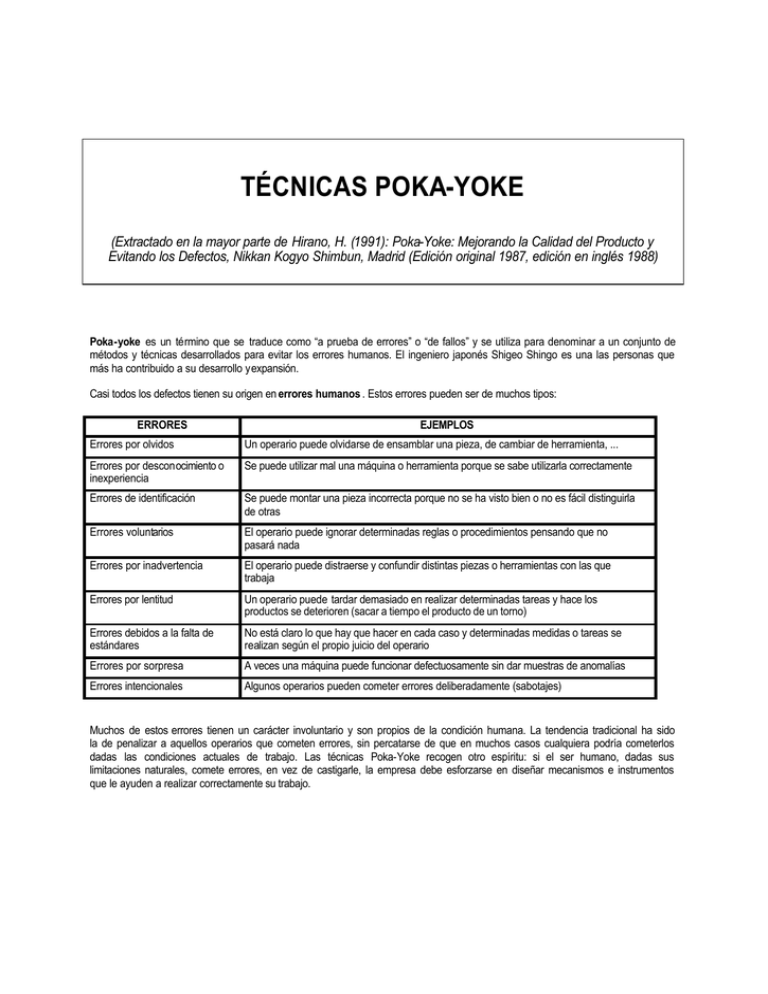

TÉCNICAS POKA-YOKE (Extractado en la mayor parte de Hirano, H. (1991): Poka-Yoke: Mejorando la Calidad del Producto y Evitando los Defectos, Nikkan Kogyo Shimbun, Madrid (Edición original 1987, edición en inglés 1988) Poka-yoke es un término que se traduce como “a prueba de errores” o “de fallos” y se utiliza para denominar a un conjunto de métodos y técnicas desarrollados para evitar los errores humanos. El ingeniero japonés Shigeo Shingo es una las personas que más ha contribuido a su desarrollo y expansión. Casi todos los defectos tienen su origen en errores humanos . Estos errores pueden ser de muchos tipos: ERRORES EJEMPLOS Errores por olvidos Un operario puede olvidarse de ensamblar una pieza, de cambiar de herramienta, ... Errores por desconocimiento o inexperiencia Se puede utilizar mal una máquina o herramienta porque se sabe utilizarla correctamente Errores de identificación Se puede montar una pieza incorrecta porque no se ha visto bien o no es fácil distinguirla de otras Errores voluntarios El operario puede ignorar determinadas reglas o procedimientos pensando que no pasará nada Errores por inadvertencia El operario puede distraerse y confundir distintas piezas o herramientas con las que trabaja Errores por lentitud Un operario puede tardar demasiado en realizar determinadas tareas y hace los productos se deterioren (sacar a tiempo el producto de un torno) Errores debidos a la falta de estándares No está claro lo que hay que hacer en cada caso y determinadas medidas o tareas se realizan según el propio juicio del operario Errores por sorpresa A veces una máquina puede funcionar defectuosamente sin dar muestras de anomalías Errores intencionales Algunos operarios pueden cometer errores deliberadamente (sabotajes) Muchos de estos errores tienen un carácter involuntario y son propios de la condición humana. La tendencia tradicional ha sido la de penalizar a aquellos operarios que cometen errores, sin percatarse de que en muchos casos cualquiera podría cometerlos dadas las condiciones actuales de trabajo. Las técnicas Poka-Yoke recogen otro espíritu: si el ser humano, dadas sus limitaciones naturales, comete errores, en vez de castigarle, la empresa debe esforzarse en diseñar mecanismos e instrumentos que le ayuden a realizar correctamente su trabajo. Las técnicas poka-yoke pretenden eliminar los defectos en dos posibles estados: § Antes de que ocurran (PREDICCIÓN): se trata de diseñar mecanismos que avisen al operario cuándo se va a cometer un error para que lo evite (ALARMA), que paren la cadena cuando se ha hecho algo mal (PARADA) o que simplemente incorporen nuevos elementos al puesto de trabajo que hagan imposible o difícil un determinado error (CONTROL). § Una vez ocurridos (DETECCIÓN): se trata de diseñar mecanismos que avisen cuando se ha fabricado un producto defectuoso (ALARMA), que paren la cadena si esto ocurre (PARADA) o que simplemente eviten que ese producto defectuoso pase al siguiente proceso (CONTROL). Muchas de estas técnicas hacen posible la inspección al 100% incorporando mecanismos económicos. Por lo tanto, estas técnicas evitan que se cometan errores humanos en dos ámbitos de trabajo: las actividades de producción (PREDICEN y evitan errores de producción) y las actividades de supervisión de la producción (evitan errores de DETECCIÓN). Parar el proceso PARADA Antes de producirse el error (PREDICCIÓN) Eliminar riesgo CONTROL Avisar del problema ALARMA Técnicas Poka-Yoke Detener el paso al proceso siguiente PARADA Una vez producido (DETECCIÓN) Quitar el producto defectuoso CONTROL Avisar dónde está el defecto ALARMA Aunque no hay reglas fijas, sino que todo depende del ingenio de los responsables de los procesos, algunos mecanismos más habituales son: § § § § § Tacos de guía y topes para evitar colocar piezas o herramientas de forma incorrecta Alarmas y señales luminosas que avisen de posibles defectos Conmutadores de límite para comprobar la posición de las piezas o si éstas se retiran antes de terminar el proceso Contadores que midan si se han hecho todas las operaciones a todos los productos Listas de chequeo de tareas, para comprobar se han realizado todas las partes del proceso A continuación se recogen algunos ejemplos incluidos en Hirano (1991). Cada uno de ellos especifica si se trata de una técnica de prevención o detección y si es una técnicas de parada, control o alarma.