Universidad Tecnológica de Querétaro

Anuncio

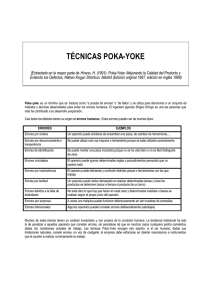

Universidad Tecnológica de Querétaro Firmado digitalmente por Universidad Tecnológica de Querétaro Nombre de reconocimiento (DN): cn=Universidad Tecnológica de Querétaro, o=Universidad Tecnológica de Querétaro, ou, email=webmaster@uteq.edu.mx, c=MX Fecha: 2011.08.22 13:29:10 -05'00' UNIVERSIDAD TECNÓLOGICA DE QUERÉTARO Nombre del proyecto: Adaptación y aplicación de la filosofía ZQC Tremec en las líneas de componentes a nivel operario. Memoria. Que como parte de los requisitos para obtener el título de: Técnico Superior Universitario en Procesos Industriales Área Manufactura. Presenta: C. Noheli Zamora Martínez. Ing. Alejandro Garay Cruces Asesor UTEQ Ing. Moisés Gutiérrez Vera. Asesor de Empresa Santiago de Querétaro Qro. Agosto de 2011. Resumen. Este proyecto pretende describir la aplicación y adaptación de la filosofía ZQC (Zero Quality Control) Tremec. Este proyecto se dará a conocer tras una breve introducción donde se define: ¿Qué es la filosofía ZQC? ¿Cuáles son los objetivos que se pueden alcanzar cuando es realizado un ZQC? ¿Cómo se lleva a cabo la filosofía ZQC para asegurar la calidad? Las diferentes metodologías que se utilizan en la empresa, cómo se realizan, con qué objetivos se aplican a ella y las pautas a seguir para su implantación en la empresa. La aplicación de la filosofía ZQC es la prevención y/o eliminación de posibles fallos, defectos y scrap en un proceso o producto, con el que se consigue una participación mayor, en la que se cuenta con todas las personas involucradas, con el consiguiente incremento del potencial activo y creativo. Con la filosofía ZQC se consigue una mayor satisfacción del cliente, al menor costo y desde la primera unidad producida. Es importante entender qué nos quiere decir la filosofía ZQC en cuanto a sus productos y procesos de fabricación, qué lleva cada componente en Tremec. II Abstract. This project aims to describe the application and adaptation of philosophy ZQC (Zero Quality Control) Tremec. This project will be released after a short introduction which defines: What is the philosophy ZQC? What are the objectives can be achieved when performed a ZQC? How does philosophy ZQC out to ensure quality? The different methodologies used in business or are made, which apply to it objectives and guidelines to follow for implementation in the company. The application of ZQC philosophy is prevention and / or elimination of potential failures, defects and scrap in a process or product, which gets more involved with that has all the people involved, with a consequent increase active and creative potential. With the philosophy ZQC achieving higher customer satisfaction at lower cost and from the first unit produced. It is important to understand that we mean ZQC philosophy regarding their products and manufacturing processes that goes into every component Tremec. III Dedicatorias. Mi tesis la dedico principalmente a mis padres que con todo su amor y cariño me han sabido guiar por el buen camino dándome su afecto y confianza en todos los momentos de mi vida tanto buenos como malos, además de su inmensa paciencia cuando he tenido que tomar decisiones difíciles en mi vida y sé que cuento y contaré con ustedes incondicionalmente para mis nuevos proyectos de vida, lo cual me hace sentir mucho muy orgullosa de ustedes y espero no defraudarlos en el presente y futuro, ya que siempre tengo en mente su amor, respeto y confianza. Y quisiera retribuir eso haciendo todo lo posible para lograr mis metas con sus enseñanzas para que también ustedes se sientan muy orgullosos de su hija. IV Agradecimientos. Gracias a Dios por darme la oportunidad de vivir y darme a unos padres que siempre me han apoyado en las buenas y en las malas y que nunca me han dejado sola en todos los momentos de mi vida. Gracias a todos los profesores que me han dedicado parte de su vida para ayudarme a ser mejor persona en lo profesional y en lo humano. Gracias a mis padres por darme la mejor herencia de mi vida y el haberme guiado por el camino correcto, por eso les agradezco todo lo que han hecho por mí y ahora tengo la satisfacción de compartir este momento de mi vida profesional que se ve cumplido. Gracias a mis hermanos que han estado todo el tiempo conmigo apoyándome desde que inicie mi primer ciclo de mi vida hasta concluir esta carrera que es un sueño hecho realidad. Gracias a mis amigos más entrañables que siempre estuvieron conmigo y me brindaron su apoyo, pero principalmente a Isaac Romero porque siempre ha estado conmigo, me ha brindado su amistad, apoyo y nunca me dejó caer sola en los momentos más difíciles de mi vida. Gracias al Ing. Moisés Gutiérrez (asesor de empresa) que me permitió ser parte de su equipo de trabajo, y que me enseñó a trabajar profesionalmente y me permitió que mis conocimientos se abrieran más ampliamente, que con ello comprendiera ver mi carrera en otra perspectiva tanto en lo laboral como en lo personal. Y crear tanto cultura como disciplina dentro de la empresa. V Índice. RESUMEN. ......................................................................................................... II ABSTRACT. ...................................................................................................... III DEDICATORIAS. ............................................................................................... IV AGRADECIMIENTOS. ........................................................................................ V ÍNDICE. .............................................................................................................. VI I. INTRODUCCIÓN. ............................................................................................ 9 II. ANTECEDENTES. ........................................................................................ 10 2.1 ANTECEDENTES DE LA EMPRESA. ................................................................ 10 MISIÓN. .................................................................................................... 13 VISIÓN. ..................................................................................................... 13 VALORES DE LA EMPRESA. ......................................................................... 14 POLÍTICA DE CALIDAD. ............................................................................... 14 PRODUCTOS. ............................................................................................. 15 CLIENTES. ................................................................................................. 15 UBICACIÓN. ............................................................................................... 16 2.2 ANTECEDENTES DEL PROYECTO. ................................................................. 16 III. JUSTIFICACIÓN. ......................................................................................... 17 IV. OBJETIVOS. ............................................................................................... 18 4.1 OBJETIVOS GENERALES. ............................................................................. 18 V. ALCANCES. ................................................................................................. 18 La 1ra. Etapa a nivel operario consta de:............................................. 18 2da. Etapa es enfocado a nivel mantenimiento consta de: ................. 19 VI La 3ra. Etapa es enfocado hacia el ajustador y consta de: .................. 19 VI. FUNDAMENTACIÓN TEÓRICA. ................................................................ 19 6.1. FILOSOFÍA ZQC (CERO CONTROL DE CALIDAD). .......................................... 19 6.2 POKA-YOKE. .............................................................................................. 22 6.3 LOS GURU´S DE LA CALIDAD Y EL POKA-YOKE................................................ 23 6.4 JURAN Y GRYNA. ........................................................................................ 25 6.5 NAKAJO Y KUME. ........................................................................................ 26 6.6 KIYOSHI SUZAKI. ........................................................................................ 27 6.7 MOHAMED ZARI. ......................................................................................... 28 6.8 SHINGO RECOMIENDA LOS PUNTOS DESCRITOS EN LA SIGUIENTE TABLA EN LA APLICACIÓN DEL POKA-YOKE. ............................................................................ 29 6.9 FUNCIONES DEL SISTEMA POKA-YOKE. ........................................................ 30 6.9.1 Tipos de inspección. .......................................................................... 30 6.9.2 Causa dispositivo resultado. .............................................................. 33 6.9.3 Defectos contra Errores. .................................................................... 34 6.9.4 Condición propensa al error: ............................................................. 35 6.9.5 Tipos de errores causados por el factor humano en las operaciones. ................................................................................................................... 35 6.10 TIPOS DE SISTEMAS DE POKA-YOKE. ......................................................... 36 6.11 FUNCIONES REGULADORAS POKA-YOKE. ................................................... 36 6.11.1 Método de Control. .......................................................................... 36 6.11.2 Métodos de Advertencia. ................................................................. 37 6.12 SMED. ................................................................................................ 39 6.12.1 El método se desarrolla en cuatro etapas. .................................... 40 6.12.2 Separación de los ajustes Internos y Externos. ............................... 40 6.12.3 Transformación de ajustes internos en externos. ............................ 41 6.12.4 Racionalización de todos los aspectos de la operación de ajuste. .. 41 6.13. 5 Porque´s ......................................................................................... 42 VII VII. PLAN DE ACTIVIDADES. .......................................................................... 43 VIII. RECURSOS MATERIALES Y HUMANOS. .............................................. 44 8.1 RECURSOS HUMANOS................................................................................. 44 8.2 RECURSOS MATERIALES. ............................................................................ 44 IX. DESARROLLO DEL PROYECTO. ............................................................. 47 9.1 ETAPAS EN LAS QUE SE PLANEO EL DESARROLLO DEL PROYECTO. .................. 50 9.1.1 Etapa 1. Conocer el proceso de la empresa TREMEC...................... 50 9.1.2 Etapa 2. Explicación del proyecto ZQC TREMEC. ............................ 50 9.1.3 Etapa 3. Realización de carátulas con los operadores en las líneas de JDW y VOLVO. (Engranes y flechas). ........................................................ 51 9.1.4 Etapa 4. Realización de los PAC (PROCESS AUDITID CONTROL) a nivel operario en las líneas de JDW y VOLVO. .......................................... 51 9.1.5 Etapa 5. Aseguramiento por parte del supervisor (Auditorías dimensionales). .......................................................................................... 53 9.1.6 Etapa 6. Control de las herramientas de corte y costeo en VOLVO y JDW. ........................................................................................................... 54 9.1.7. Etapa 7. Revisión de los indicadores que se realizaron en las líneas de JDW y VOLVO por el asesor de la empresa. ........................................ 54 9.1.8. Etapa 8. Aplicación y mantenimiento de los documentos emitidos del ZQC TREMEC. ........................................................................................... 54 X. RESULTADOS OBTENIDOS. ...................................................................... 55 XI. ANÁLISIS DE RIESGOS. ............................................................................ 58 XII. CONCLUSIONES. ...................................................................................... 58 XIII. RECOMENDACIONES.............................................................................. 59 XIV. REFERENCIAS BIBLIOGRÁFICAS. ........................................................ 59 XV. ANEXOS. ................................................................................................... 61 VIII I. Introducción. Durante la historia de Tremec se ha visto que para cumplir con los requerimientos de las normas que rigen su calidad siempre Tremec siempre ha sido ejemplo a seguir, no obstante a pesar de estar certificada y de tener diversos premios, no ha podido dejar de tener problemas de calidad con sus diferentes clientes. Esto lleva a pensar al personal de esta empresa ¿qué pudiera estar pasando?, por qué cumplen con todos los requerimientos de las normas y sus documentos, y es en estos últimos en donde vieron la oportunidad de mejorar. Pero no vamos a hablar del llenado de un plan de control o de un amef, si no en su aplicación real en piso. Cómo solucionar ésto se preguntaron, y lo que el personal de Tremec hizo fue leer y asimilar los conceptos de los cero defectos ZQC para posteriormente implantarlos en las diferentes áreas de esta empresa, de este proceso trata este documento y del cómo fue su aplicación y adaptación a las necesidades de esta importante empresa. Tomando en cuenta que para ello debe de haber una disciplina y cultura de cada una de las personas que labora en esta empresa y de medios mandos. 9 II. Antecedentes. 2.1 Antecedentes de la Empresa. Figura 2.1 Planta TREMEC TREMEC (Figura 2.1) fue establecida en 1964, con una visión internacional que impacta al desarrollo local y nacional de manera importante, con un terreno de 44 hectáreas, construcción de 93,000 metros cuadrados. Hacia el año de 1968, y debido al incremento en su producción permitió exportar sus productos a Sudamérica. Inicia programa de exportación en 1971, con la finalidad de promover sus productos a nivel internacional. Es adquirida por el Grupo Spicer en Mayo de 1994. Hasta el año de 1998 se han vendido más de 7.5 millones de transmisiones y más de 13 millones de componentes. 10 Se cuenta con 1,564 máquinas en operación, incluyendo 323 de control numérico computarizado. Integración vertical con instalaciones para forja con capacidad de 20,000 ton/año. Se cuenta con un Centro de Investigación y Desarrollo y un Taller especializado dedicado para prototipos. En 1973 comienza la expansión en la propia planta, contratando más personal y comprando mayor número de maquinaria. En el año de 1974 se constituye como el fabricante independiente de transmisiones manuales más grande del mundo. Año de 1982 da un paso importante al comenzar con el desarrollo tecnológico con sus propios diseños, acto que le permitirá a futuro obtener mejores resultados y más clientes. En 1992 TREMEC opera su sistema de fabricación con Grupos Tecnológicos y Células de Manufactura. Los Grupos Tecnológicos son unidades de producción o pequeñas fábricas dentro de la fábrica, organizados por familias de partes que tienen similitud. Esta forma de trabajo le permite a la organización una gran flexibilidad para fabricar diferentes tipos de productos, en diferentes volúmenes, con lo cual enfrentan exitosamente variaciones en la demanda dentro de un rango razonable. 11 Si los Grupos Tecnológicos se entienden como “pequeñas fábricas dentro de la fábrica”, podremos entender la organización en TREMEC, es la siguiente: Forjas. Planta I: Maquinado de fundiciones, mazas y collarines. Planta II: Producción de flechas y trenes de engranes. Planta III: Elaboración de engranes. Ensamble En Junio de 1994 TREMEC, pasa a formar parte del grupo DESC, con lo cual se afianza en el mercado automotriz. Perteneciente al grupo DESC (Figura 1.1), actualmente KUO (Figura 1.2) es un Grupo global, dueño de su propia tecnología que respalda sus procesos y productos. ACTUALMENTE Figura 2.3 Figura 2.2 En 1996 implementa la planeación Hoshin y se certifica en QS-9000. Siguiendo los ideales de la empresa en 1997 es adquirida la planta Borg Warner de Estados Unidos, dando inicio a sus exportaciones a Canadá, Corea, Inglaterra y Australia. En el año de 2007, entra en operaciones el área de nueva tecnología, dando un paso importante para la automatización en la manufactura de sus productos con equipos como: Generadoras y Honeadoras. 12 El objetivo del establecimiento de TREMEC era crear una industria automotriz que permitiera ahorrar grandes cantidades de dinero por concepto de divisas que eran gastadas en la importación de transmisiones. En la actualidad da empleo a 1182 personas, las cuales están divididos de la siguiente manera, 349 empleados, 599 empleados directos y 234 empleados indirectos, conocidos como Outsorcing. Además de ensambles de transmisiones, nuestras plantas de TREMEC y Knoxville también fabrican una amplia gama de componentes para transmisiones de servicio ligero, Knoxville está enfocado a los componentes de servicio mediano y pesado, y su distribución es en Estados Unidos y Canadá. Misión. Crear valor a nuestros clientes afrontando y asumiendo retos. Visión. Mantendremos un liderazgo con enfoque a clientes. Estaremos un paso delante de la competencia participando en nichos de mercado de mayor valor. Seremos dueños de nuestro destino con libertad de acción y las mejores alianzas. Nuestra gente asumirá sus retos con maestría y trabajo en equipo. 13 Desarrollaremos productos innovadores a través de procesos de clase mundial que generan alta rentabilidad como proveedor preferido del mercado. Valores de la Empresa. Enfoque al cliente: Conocer, entender y satisfacer sus requerimientos. Compromiso: Asumir la responsabilidad personal y del equipo de trabajo. Disciplina: Apego a compromisos, políticas, normas, procedimientos y valores. Congruencia: Di lo que piensas y haz lo que dices. Innovación: Capacidad de encontrar e implementar nuevas alternativas y/o soluciones para nuestros clientes. Respeto: Aceptar la diversidad de pensamiento dentro del marco de valores y directrices de la organización. Trabajo en equipo: Involucrarse y participar sistemáticamente para lograr el objetivo común. Clientes: Accionistas, productos y servicios, personal, comunidad. Política de Calidad. Satisfacer los requerimientos de nuestros clientes bajo el concepto de calidad total, donde la mejora continua es un compromiso de todos y cada uno de los que formamos la organización. 14 Productos. Engranes, flechas de mando, flechas principales, flechas de tren, conjuntos sincronizados, horquillas y transmisiones completas. (Figura 2.4). Figura 2.4 Clientes. 15 Ubicación. Parque Industrial Benito Juárez Av. 5 de Febrero 2115 Querétaro, Qro., México. C.P. 76120 2.2 Antecedentes del Proyecto. Tremec es una empresa manufacturera del ramo automotriz, la cual se dedica al diseño, manufactura y ensamble de transmisiones manuales para autos de high performance (alto desempeño). Tales como camaro, corvette, vipér, mustang, Aston martin y otros. Esta empresa se divide internamente en cuatro plantas: Planta 1 donde se fabrican las cajas de la transmisión y los syncros de la misma, Planta 2 en esta planta se encuentran las áreas de refacciones, componentes y AMG, Planta 3 esta planta elabora todos los engranes y flechas que lleva la transmisión y por ultimo forjas donde tremec hace sus propias forjas. En esta empresa se cuenta con un sistema de calidad basado en la norma ISO 9000 y el estándar TS. 16949. Como el estándar 16949 da un enfoque a proceso, en tremec se dieron a la tarea de reenfocar la norma para cumplir con este nuevo requerimiento además que se busca reducir los reclamos con los clientes. 16 Debido a constantes reclamos con los clientes y ver que el sistema actual de calidad no era suficiente para evitar que piezas malas se fueran con el cliente, Tremec comenzó a generar ideas de cómo podría lograr el cero reclamos con sus clientes y lleva en ello 1 año aproximadamente. De esas ideas que se generaron surgieron dos grandes, la adaptación y aplicación de la filosofía cero defectos y el como involucrar al personal operativo en los problemas cotidianos de la calidad. Tremec considera que los dos puntos anteriores son clave para mejorar tanto los problemas de calidad así como la recurrencia de estos cada día. En el pasado los operadores solo se enfocaban a sacar piezas y no una verdadera mejora continua y esto se permeaba a todos los niveles de mandos medios. III. Justificación. A causa de repetidos reclamos con los clientes del área de componentes y ser el área número uno en dichos reclamos, se decide que esta área sea la primera en adaptar y aplicar las ideas del cero defectos y rendición de cuentas para los niveles de supervisión y operación como primera etapa. Al cumplir con el tiempo, calidad y mejora de procesos con las auditorías del supervisor y/o coordinador del área. El área de componentes los beneficios que obtendrán será el incremento de calidad en los componentes para su producción, la disminución de scrap y el aumento de productividad. 17 IV. Objetivos. 4.1 Objetivos Generales. Disminuir los reclamos del cliente en la línea de JDW por año de un 30% al 0% y por mes de 10% a un 0%. En las líneas de VOLVO por reclamo del cliente al año del 40% al 0% y por mes del 10% a un 0%. También se busca la disminución del scrap del 40% a una tendencia del 0% en las líneas de VOLVO y JDW en el área de componentes cambiando la cultura de calidad de los que trabajan en TREMEC. V. Alcances. Este proyecto se divide en 3 etapas. Para ello la filosofía ZQC será adaptada, aplicada y enfocada al operario como lo indica la primera etapa del proyecto y dar por consecuencia el aseguramiento de calidad en el proceso de cada número de parte que corren por las diferentes líneas de VOLVO y JDW (John Deere). La 1ra. Etapa a nivel operario consta de: Levantamiento de información de los procesos de manufactura de las líneas del área de componentes. Adaptar la filosofía de los cero defectos a los procesos de estas líneas Generar los formatos y llenarlos para el rendimiento de cuentas. Despliegue de la información y formatos con la supervisión y operadores. 18 Esta etapa se tendrá que llevar a cabo en un tiempo no mayor de 4 meses y es el tema de este documento. 2da. Etapa es enfocado a nivel mantenimiento consta de: Repetir los pasos de la etapa 1 pero enfocados a las máquinas. La 3ra. Etapa es enfocado hacia el ajustador y consta de: Se enfoca al desarrollo de los pasos de la etapa 1 pero direccionados al ajustador y/o montaje. VI. Fundamentación Teórica. 6.1. Filosofía ZQC (Cero Control de Calidad). El Zero Quality Control es la eliminación de los defectos que ocurren por errores en el proceso. La calidad se asegura cuando se fabrica en el proceso y cuando la inspección provee retroinformación, inmediato y preciso a la fuente de los defectos. Es decir la prevención debe ser el objetivo. Para reducir la tasa de defectos, las personas deben ser informadas cuando un defecto se descubra, de forma que puedan adaptarse medidas que corrijan el método de proceso o sus condiciones y prevenir la recurrencia de los defectos que no proveen que ocurra durante el proceso. No puede esperarse que se concentren todo el tiempo, o comprendan siempre a la perfección todas 19 las instrucciones que reciben. Sin embargo, sí puede evitarse que los errores se conviertan en defectos si se actúa consecuentemente en la etapa del error. Para alcanzar el objetivo de cero defectos, Shingo propone combinar dos mecanismos: inspecciones en la fuente y poka-yokes. Las inspecciones en la fuente son métodos de inspección que, más que estimular la información y la acción en respuesta a defectos, están basados en la idea de descubrir errores que puedan dar origen a defectos, previenen defectos controlando las condiciones que influencian la calidad en la fuente de las mismas. El objetivo: informar y actuar en la etapa del error de forma tal que los errores no se conviertan en defectos. Con este sistema, se obtiene una mayor calidad de productos en menor cantidad de tiempo. El auto inspección provee retroinformación más rápido, debe utilizar mecanismos que automáticamente detecten defectos o fallos inadvertidos. Estos mecanismos son los "poka-yokes", alarmas que indican la existencia de un problema, o controles que detienen la producción hasta que se haya resuelto el problema. Las alarmas indican que se ha producido un error. Los controles obligan al operario a corregir el error antes de continuar con la producción. Shingo había sido un firme defensor de la aplicación del control estadístico de procesos desde que tuvo sus primeras nociones de él. Gradualmente, a medida que fue realizando más proyectos con los sistemas Poka-Yoke, su entusiasmo por el Control Estadístico de Procesos se desvaneció. La mejora a partir de los métodos estadísticos proviene de la detección y medición de defectos y de una reacción ante ellos; sus métodos evitan los defectos. Además, los métodos estadísticos utilizan técnicas de muestreo; sus 20 métodos Poka-Yoke permiten realizar una inspección del 100% y hacen que la medición sea innecesaria. En 1962 crea el “sistema de inspecciones sucesivas" para reducir los defectos, y lo implanta en la fábrica de Matsushita Electric. Ante la insistencia de Matsushita Electric de que no es tolerable ningún nivel de defectos, percibe que aunque la inspección selectiva puede ser un procedimiento racional, no es un medio racional de asegurar la calidad, lo que hace que durante el período de 1961-1964 Shigeo Shingo extienda la idea de control de calidad desarrollando el concepto de Poka-Yoke y aplique esta sistemática en Toyota Motors y en otras plantas donde trabajará como consultor. La idea básica es frenar el proceso de producción cuando ocurre algún defecto, definir la causa y prevenir que el defecto vuelva a ocurrir. Este es uno de los principios del JIT. No son necesarias las muestras estadísticas. Se van detectando los errores antes de que se conviertan en defectos y corrigiéndolos para que no se repitan. Como error podemos entender lo que hace mal el trabajador y qué después hace que un producto salga defectuoso. Por lo que es imprescindible que la inspección sea en la fuente utilizando mediciones con Poka-Yoke. Esta combinación hace posible el establecimiento del ZQC. Shingo fue ingeniero en Toyota, donde creó y formalizó el (ZQC). La habilidad para encontrar los defectos es esencial, como dice Shingo "la causa de los defectos recae en los errores de los trabajadores, y los defectos son los resultados de 21 continuar con dichos errores". Aportó también el método SMED que tiene por principal objetivo reducir al mínimo la cantidad de tiempo necesario para preparar las máquinas y herramientas en el cambio de producto a fabricar. Hay dos modos mediante los que el Poka-Yoke puede utilizarse para corregir errores: De control: Cuando el Poka-Yoke se activa, la máquina o línea de proceso se para, de forma que el problema pueda corregirse. De aviso: Cuando se activa el Poka-Yoke, suena un timbre o se enciende una lámpara que alerta al trabajador. Se basa en la premisa de que los defectos se dan porque ocurren errores en el proceso. Si existe la adecuada inspección y si se toman las acciones necesarias en el lugar donde se pueden dar errores, entonces no habrá defectos. Para ello se deben utilizar inspecciones en la fuente, auto chequeos y chequeos sucesivos como técnicas de inspección. 6.2 Poka-Yoke. Poka-Yoke es una técnica de calidad desarrollada por el ingeniero japonés Shigeo Shingo en los años 1960´s, que significa "a prueba de errores". La idea principal es la de crear un proceso donde los errores sean imposibles de realizar. La finalidad del Poka-Yoke es la eliminar los defectos en un producto ya sea previniendo o corrigiendo los errores que se presenten lo antes posible. Shigeo Shingo era un especialista en procesos de control estadísticos en los años 1950´s, pero se desilusionó cuando se dio cuenta de que así nunca podría reducir hasta cero los defectos en su proceso. 22 El muestreo estadístico implica que algunos productos no sean revisados, con lo que un cierto porcentaje de error siempre va a llegar al consumidor final. Un dispositivo Poka-yoke es cualquier mecanismo que ayuda a prevenir los errores antes de que sucedan, o los hace que sean muy obvios para que el trabajador se dé cuenta y lo corrija a tiempo. El sistema Poka-yoke, o libre de errores, son los métodos para prevenir errores humanos que se convierten en defectos del producto final. El concepto es simple: si no se permite que los errores se presenten en la línea de producción, entonces la calidad será alta y el retrabajo poco. Esto aumenta la satisfacción del cliente y disminuyen los costos al mismo tiempo. El resultado, es de alto valor para el cliente. No solamente es el simple concepto, pero normalmente las herramientas y/o dispositivos son también simples. Los sistemas Poka-yoke implican el llevar a cabo el 100% de inspección, así como, retroalimentación y acción inmediata cuando los defectos o errores ocurren. Este enfoque resuelve los problemas de la vieja creencia que el 100% de la inspección toma mucho tiempo y trabajo, por lo que tiene un costo muy alto. La práctica del sistema Poka-yoke se realiza más frecuentemente en la comunidad manufacturera para enriquecer la calidad de sus productos previniendo errores en la línea de producción. 6.3 Los Guru´s de la calidad y el poka-yoke. Shigeo Shingo: La idea básica es frenar el proceso de producción cuando ocurre algún defecto, definir la causa y prevenir que el defecto vuelva a ocurrir. Este es el principio del sistema de producción Justo A Tiempo. No son 23 necesarias las muestras estadísticas. La clave es ir detectando los errores antes de que se conviertan en defectos, e ir corrigiéndolos para que no se repitan. Como error podemos entender lo que hace mal el trabajador y qué después, hace que un producto salga defectuoso. En cualquier evento, no hay mucho sentido en inspeccionar productos al final del proceso; ya que los defectos son generados durante el proceso, todo lo que se está haciendo es descubriendo esos defectos. Sumar trabajadores a la línea de inspección no tiene mucho sentido, debido a que no hay manera en que se puedan reducir los defectos sin la utilización de métodos en los procesos que prevengan los errores en primer lugar antes de que éstos sucedan. Para reducir los defectos dentro de las actividades de producción, el concepto más fundamental es el de reconocer que los defectos son generados por el trabajo y que lo único que las inspecciones hacen es descubrir los defectos. Desde que las acciones son afectadas por las condiciones de las operaciones, podemos concluir que el concepto fundamental de la inspección en la fuente reside en la absoluta necesidad de funciones de control, que una vez ocurridos los errores en condiciones de operación y ser descubiertos, es el de resolver estos errores y prevenir que se conviertan en defectos. Los trabajadores no son infalibles. El reconocer que las personas son humanos y el implantar dispositivos efectivos de Poka-yoke de acuerdo a las necesidades, es uno de los cuatro Conceptos Básicos para un Sistema de Control de Calidad de Cero Defectos (ZQC System). Los dispositivos Poka-yoke también completan las funciones de control que deben ser efectivas en influenciar las funciones de ejecución. 24 De cualquier manera en el análisis final, un sistema Poka-yoke es un medio y no un fin. Un sistema Poka-yoke puede ser combinado con las inspecciones sucesivas o con auto-inspecciones, que pueden completar la necesidad de esas técnicas que proveen el 100% de inspección e iniciar la retroalimentación y acción. Por lo que, es imprescindible que la inspección sea en la fuente y las mediciones con Poka-yoke deben de combinarse si uno desea eliminar defectos. Es la combinación de inspección en la fuente y los dispositivos Pokayoke que hace posible el establecimiento de Sistemas de control de Calidad de Cero Defectos. Shigeo Shingo fue uno de los ingenieros industriales en Toyota, quien creó y formalizó el Control de Calidad Cero Defectos (ZQC). La habilidad para encontrar los defectos es esencial, como dice Shingo "la causa de los defectos recae en los errores de los trabajadores, y los defectos son los resultados de continuar con dichos errores". 6.4 Juran y Gryna. Un proceso a prueba de errores. Un elemento en la prevención, es el concepto de diseñar el proceso para que no tenga errores a través de la técnica "a prueba de errores" (los japoneses la llaman Poka-Yoke). Una forma de hacer cosas a prueba de errores es diseñar (o rediseñar) las máquinas y herramientas ("el hardware") de manera que el error humano sea improbable, o incluso, imposible. 25 La segunda forma más importante de "a prueba de errores" es la redundancia, que requiere que ocurran eventos múltiples e improbables al mismo tiempo, antes de que se pueda crear o pasar un error. La preparación de procesos importantes por lo general, necesita varias operaciones. Un tercer enfoque ayuda a los seres humanos a reducir sus propias fallas. Este implica amplificar los sentidos y la fuerza muscular humana normal mediante la indexación programada con dispositivos, la amplificación óptica, la observación en un circuito cerrado de televisión, las señales simultáneas de sensores múltiples, etc. Por ejemplo, las ampolletas de medicamentos pueden dejarse en un baño con colorante durante toda la noche para simplificar el descubrimiento de grietas en el vidrio. Aun en la revisión de documentos ha surgido recientemente la idea de que existen dos tipos de revisión: la activa y la pasiva. La primera requiere una participación tan positiva, como leer un número, en el que es indispensable la atención completa. La revisión pasiva, como ver o escuchar en silencio, no requiere toda la atención. 6.5 Nakajo y Kume. En un estudio clásico, Nakajo y Kume (1985) estudian cinco principios fundamentales para "a pruebe de errores" desarrollados a partir de un análisis de alrededor de 1000 ejemplos, reunidos principalmente en las líneas de ensamble. Estos principios son: eliminación, remplazo, facilidad, detección, mitigación. Resumen de los cinco principios de "a prueba de errores" según Nakajo y Kume. 26 6.6 Kiyoshi Suzaki. El Poka-Yoke permite a un operador concentrarse en su trabajo sin la necesidad de poner atención innecesaria en la prevención de errores. Para cada uno de nosotros comprometidos en las actividades de manufactura, una de las responsabilidades más importantes es el de entregar productos libre de defectos al siguiente proceso (nuestro cliente). Si gastamos tiempo buscando defectos y ocupándonos de ellos, el costo para la compañía es muy alto; y si no controlamos nuestras prácticas bien, la compañía no será capaz de mantener su posición en el mercado. Algunos pensarán que un departamento con una fuerte inspección es la mejor manera de manejar la situación. Si pensamos en ello con más cuidado, de cualquier manera, nos damos cuenta que la inspección al fin de la línea no nos puede asegurar un 100% de calidad. A menos que podamos desarrollar un método de bajo costo que nos asegure el 100% del producto, el 100% de la calidad no podrá ser posible. Poka-Yoke es una palabra japonesa traducida como mecanismo de prueba completa. Poka-Yoke ayuda a los operadores a trabajar de manera fácil, y al mismo tiempo elimina problemas asociados con los defectos, seguridad, errores en operaciones, sin el requerimiento de la atención de los operadores. Aun si el operador comete un error, el Poka-yoke previene los defectos o un paro de línea. La clave para alcanzar el 100% de calidad es, por lo consecuente, prevenir los defectos desde la fuente y no entregar un producto defectuoso al siguiente proceso. Esto debe reducir significativamente los 27 tiempos de inspección debido a que los inspectores no tendrán que gastar tiempo inspeccionando productos ya garantizados. Con el objetivo de beneficiarse de la aplicación de Poka-Yoke, se recomienda que las ideas de Poka-yoke sean compartidos por muchos, especialmente entre aquellos con operaciones similares. Estas ideas deben de ser desarrolladas no solo por aquellos en la planta sino también por aquellos en áreas de diseño. También las ideas de Poka-Yoke deben ser consideradas en la compra de nueva maquinaria e incorporadas a nuevos diseños de procesos. 6.7 Mohamed Zari. Shingo es uno de los pioneros del control de calidad con cero defectos, fundamentado en principios similares a los de Taguchi. Contrariamente a la creencia generalizada, el estrechamiento de las tolerancias no siempre aumenta los costos de producción de manera significativa. Shingo ha enseñado sus conceptos de ingeniería de producción a muchos directivos japonéses, y sigue promoviendo el control de calidad con cero defectos argumentando que es necesario eliminar por completo los procesos de inspección o el uso de control estadístico de calidad. Shingo cree que la calidad debe controlarse en la fuente de los problemas y no después de que estos se han manifestado. Por consiguiente recomienda que los inspectores se incorporen al proceso en el que se ha identificado el proceso, para que se elimine ahí mismo. Considera que el control estadístico de calidad (CEC) tiende a centrarse en el efecto (errores relacionados con los 28 operadores) en vez de hacerlo en la causa, que se origina en las imperfecciones y anormalidades del proceso. Shingo ha desarrollado un concepto al que llama Poka-yoke (sin fallas). Poka-Yoke significa contar con listas detalladas de los puntos críticos de cada operación, de tal manera que se elimine totalmente el error humano. Es similar al concepto de automatización (Jikhoda) basado en procesos automáticos de bajo costo, que suspenden la operación en cuando esta se ha completado cuando surgen errores / anormalidades. 6.8 Shingo recomienda los puntos descritos en la siguiente tabla en la aplicación del Poka-Yoke. Control en el origen, cerca de la fuente del problema; por ejemplo, incorporando dispositivos monitores que adviertan los defectos de los materiales o las anormalidades del proceso. Establecimiento de mecanismos de control que ataquen diferentes problemas, de tal manera que el operador sepa con certeza que problema se debe eliminar y cómo hacerlo con una perturbación mínima al sistema de operación. Aplicar un enfoque de paso a paso con avances cortos, simplificando los sistemas de control sin perder de vista la factibilidad económica. Para usar el Poka-Yoke de manera efectiva, es necesario estudiar con gran detalle la eficiencia, las complicaciones tecnológicas, las habilidades disponibles y los métodos de trabajo. 29 No debe retardarse la aplicación de mejoras a causa de un exceso de estudios. Aunque el objetivo principal de casi todos los fabricantes es la coincidencia entre los parámetros de diseño y los de producción, muchas de las ideas del Poka-Yoke pueden aplicarse tan pronto como se hayan definido los problemas con poco o ningún costo para la compañía. El Poka-Yoke enfatiza la cooperación interdepartamental y es la principal arma para las mejoras continuas, pues motiva las actividades de resolución continua de problemas. 6.9 Funciones del Sistema Poka-Yoke. Un sistema Poka-Yoke posee dos funciones: Una es la de hacer la inspección del 100% de las partes producidas, y la segunda es si ocurren anormalidades puede dar retroalimentación y acción correctiva. Los efectos del método Poka-Yoke en reducir defectos van a depender en el tipo de inspección que se esté llevando a cabo, ya sea: En el inicio de la línea, auto-chequeo, o chequeo continuo. Los efectos de un sistema poka-yoke en la reducción de defectos varían dependiendo del tipo de inspección. 6.9.1 Tipos de inspección. Para tener éxito en la reducción de defectos dentro de las actividades de producción, debemos entender que los defectos son generado por el trabajo, y que toda inspección puede descubrir los defectos. 30 Inspección de criterio. Inspección informativa. Inspección en la fuente. Inspección de criterio: Error____________ Defecto___________ Defecto detectado. Inspección para separar lo bueno de lo malo: Comparado con el estándar. Muestreo o 100%, cualquiera de los dos. Paradigmas existentes: Los errores son inevitables. La inspección mejora la calidad. La inspección de criterio o juicio es usada principalmente para descubrir defectos. Los productos son comparados normalmente contra un estándar y los artículos defectuosos son descartados. El muestreo también puede ser usado, usualmente cuando una inspección de 100% es muy costosa. La principal suposición acerca de la inspección de criterio es que los defectos son inevitables y que inspecciones rigurosas son requeridas para reducir los defectos. 31 Este enfoque, sin embargo, no elimina la causa o defecto. Inspección Informativa: Inspección para obtener datos y tomar acciones correctivas. Usado típicamente como: Auto inspección. Inspección subsecuente. Auto-Inspección: La persona que realiza el trabajo verifica la salida y toma una acción correctiva inmediata. Algunas ventajas son: Rápida retroalimentación. Usualmente inspección al 100%. Más aceptable que crítica exterior. La desventaja es que la auto-inspección es más subjetiva que la inspección del operador subsecuente. Inspección subsecuente: Inspección de arriba hacia abajo y resultados de retroalimentación. Algunas ventajas son: Mejor que la auto inspección para encontrar defectos a simple vista. Promueve el trabajo en equipo. 32 Algunas de las desventajas son: Mayor demora antes de descubrir el defecto. El descubrimiento es removido de la causa raíz. Inspección en la fuente. 6.9.2 Causa dispositivo resultado. Error Dispositivo a prueba de errores Cero Defectos. Utilizada en la etapa del error. Se enfoca en prevenir que el error se convierta en defecto. La inspección en la fuente es utilizada para prevenir defectos, para su posterior eliminación. Este tipo de inspección está basada en el descubrimiento de errores y condiciones que aumentan los defectos. Se toma acción en la etapa de error para prevenir que los errores se conviertan en defectos, no como resultado de la retroalimentación en la etapa de defecto. Si no es posible prevenir el error, entonces al menos se debe querer detectarlo. Poder del sistema a prueba de errores: Un sistema a prueba de errores involucra retroalimentación inmediata y toma de acción tan pronto como el error o defecto ocurre. Involucra inspección al 100% e incorpora las funciones de una lista de verificación. 33 Integra la inspección al proceso. El objetivo es recortar el ciclo enfocándose en la causa del error y desarrollando dispositivos que prevengan errores o al menos que detenga la ocurrencia de un error. Normalmente el ciclo grande es en semanas, meses o incluso años. El ciclo a prueba de error es comúnmente encontrado en segundos o fracciones de segundo. La diferencia en el tiempo ilustra el poder del sistema a prueba de error. 6.9.3 Defectos contra Errores. El primer paso para lograr cero defectos es distinguir entre errores y defectos. "Defectos y errores no son la misma cosa". DEFECTOS son resultados. ERRORES son las causas de los resultados. Error: Acto mediante el cual, debido a la falta de conocimiento, deficiencia o accidente, nos desviamos o fracasamos en alcanzar lo que se debería de hacer. Un enfoque para atacar problemas de producción es analizar los defectos, primero identificándolos y clasificándolos en categorías, del más al menos importante. Lo siguiente sería intentar determinar las causas de los errores que producen los defectos. 34 El paso final es diseñar e implementar un dispositivo a prueba de errores o de detección de errores. 6.9.4 Condición propensa al error: Una condición propensa al error es aquella condición en el producto o proceso que contribuye a, o permite la ocurrencia de errores. Ejemplos típicos de condiciones propensas al error son: Ajustes. Carencia de Especificaciones adecuadas. Complejidad. Programación esporádica. Procedimientos estándar de operación inadecuados. Simetría / asimetría. Muy rápido/Muy lento. Medio ambiente. 6.9.5 Tipos de errores causados por el factor humano en las operaciones. Olvidar. El olvido del individuo. Mal entendimiento. Un entendimiento incorrecto / inadecuado. Identificación. Falta identificación o es inadecuada la que existe. Principiante/Novatez. Por falta de experiencia del individuo. Errores a propósito por ignorar reglas ó políticas. A propósito por ignorancia de reglas o políticas. 35 Desapercibido. Por descuido pasa por desapercibida alguna situación Lentitud. Por lentitud del individuo o algo relacionado con la operación o sistema. Falta de estándares. Falta de documentación en procedimientos o estándares de operación(es) o sistema. Sorpresas. Por falta de análisis de todas las posibles situaciones que pueden suceder y de la sorpresa. Intencionales. Por falta de conocimiento, capacitación y/o integración del individuo con la operación o sistema se dan causas intencionales. 6.10 Tipos de Sistemas de Poka-Yoke. Los sistemas Poka-Yoke van estar en un tipo de categoría reguladora de funciones dependiendo de su propósito, su función, o de acuerdo a las técnicas que se utilicen. Estas funciones reguladoras son con el propósito de poder tomar acciones correctivas dependiendo del tipo de error que se cometa. 6.11 Funciones Reguladoras Poka-Yoke. Existen dos funciones reguladoras para desarrollar sistemas Poka-Yoke: Métodos de control. Métodos de advertencia. 6.11.1 Método de Control. Existen métodos que cuando ocurren anormalidades apagan las máquinas o bloquean los sistemas de operación previniendo que siga ocurriendo el mismo defecto. Estos tipos de métodos tienen una función reguladora mucho más 36 fuerte, que los de tipo preventivo, y por lo tanto este tipo de sistemas de control ayudan a maximizar la eficiencia para alcanzar cero defectos. No en todos los casos que se utilizan métodos de control es necesario apagar la máquina completamente, por ejemplo cuando son defectos aislados (no en serie) que se pueden corregir después, no es necesario apagar la maquinaria completamente, se puede diseñar un mecanismo que permita "marcar" la pieza defectuosa, para su fácil localización; y después corregirla, evitando así tener que detener por completo la máquina y continuar con el proceso. 6.11.2 Métodos de Advertencia. Este tipo de método advierte al trabajador de las anormalidades ocurridas, llamando su atención, mediante la activación de una luz o sonido. Si el trabajador no se da cuenta de la señal de advertencia, los defectos seguirán ocurriendo, por lo que este tipo de método tiene una función reguladora menos poderosa que la de métodos de control. En los casos donde una luz advierte al trabajador; una luz parpadeante puede atraer con mayor facilidad la atención del trabajador que una luz fija. Este método es efectivo solo si el trabajador se da cuenta, por lo que en ocasiones es necesario colocar la luz en otro sitio, hacerla más intensa, cambiar el color, etc. Por otro lado el sonido puede atraer con mayor facilidad la atención de la gente, pero no es efectivo si existe demasiado ruido en el ambiente que no permita escuchar la señal, por lo que en este caso es necesario regular el volumen, tono y secuencia. 37 En muchas ocasiones es más efectivo el cambiar las escalas musicales o timbres, que el subir el volumen del mismo. Luces y sonido se pueden combinar uno con el otro para obtener un buen método de advertencia. En cualquier situación los métodos de control son por mucho más efectivos que los métodos de advertencia, por lo que los de tipo control deben usarse tanto como sean posibles. El uso de métodos de advertencia se debe considerar cuando el impacto de las anormalidades sea mínimo, o cuando factores técnicos y/o económicos hagan la implantación de un método de control una tarea extremadamente difícil. Un poka-yokes un dispositivo generalmente destinado a evitar errores; algunos autores manejan el poka-yoke como un sistema anti-tonto el cual garantiza la seguridad de la maquinaria ante los usuarios, proceso o procedimiento, en el cual se encuentren relacionados, de esta manera, no provocando accidentes de cualquier tipo; originalmente, que piezas mal fabricadas siguieran en proceso con el consiguiente costo. Estos dispositivos fueron introducidos en Toyota en la década de los 60, por el ingeniero Shigeo Shingo dentro de lo que se conoce como Sistema de Producción Toyota. Aunque con anterioridad ya existían poka-yokes, no fue hasta su introducción en Toyota cuando se convirtieron en una técnica, hoy común, de calidad. Afirmaba Shingo que la causa de los errores estaba en los trabajadores y los defectos en las piezas fabricadas que se producía por no corregir aquellos. Actualmente el poka-yoke suele consistir en: Un sistema de detección, cuyo tipo dependerá de la característica a controlar y en función del cual se suelen clasificar. 38 Un sistema de alarma (visual y sonora comúnmente) que avisa al trabajador de producirse el error para que lo subsane. 6.12 SMED. En gestión de la producción, SMED es el acrónimo de Single-Minute Exchange of Die: cambio de dados en cifras de un dígito, herramienta en (pocos) minutos. Este concepto introduce la idea de que en general cualquier cambio de máquina o inicialización de proceso debería durar menos de 10 minutos, de ahí la frase single minute (expresar los minutos en un sólo dígito). Se entiende por cambio de herramental (utillaje) el tiempo transcurrido desde la fabricación de la última pieza válida de una serie hasta la obtención de la primera pieza correcta de la serie siguiente; no únicamente el tiempo del cambio y ajustes físicos de la maquinaria. Se distinguen dos tipos de (actividades) ajustes: Ajustes / tiempos internos: Corresponde a operaciones que se realizan a máquina parada, fuera de las horas de producción (conocidos por las siglas en inglés IED). Ajustes / tiempos externos: Corresponde a operaciones que se realizan (o pueden realizarse) con la máquina en marcha, o sea durante el periodo de producción (conocidos por las siglas en inglés OED). 39 6.12.1 El método se desarrolla en cuatro etapas. Ajustes internos de externos. Separación de las actividades internas y externos. Transformación y/o eliminación de actividades internas en externas. Racionalización de todos los aspectos de la operación de ajuste. Un sistema más eficaz es utilizar una o más cámaras de vídeo, cuyas filmaciones podrán ser analizadas en presencia de los mismos operarios. En un cambio de producción, deben definirse las operaciones a realizar. La preparación de la máquina, del puesto de trabajo. La limpieza y el orden del puesto de trabajo. La verificación de la materia prima y de los productos químicos. La correcta regulación del equipo. El ajuste a patrones, ventanas referentes de fabricación. La realización y la prueba. La aprobación y liberación para la producción. 6.12.2 Separación de los ajustes Internos y Externos. Es la primera etapa del método SMED, y es la más importante: distinguir entre ajustes internos y externos. Actividades Internas: Tienen que ejecutarse cuando la máquina está parada. Actividades Externas: Pueden ejecutarse mientras la máquina está operando. 40 6.12.3 Transformación de ajustes internos en externos. Es la segunda etapa del método. El objetivo es transformar los ajustes internos en externos, por ejemplo: preparación de sopletes, ajuste de color, medición de viscosidad, verificación de cantidad de producto, envió de piezas o aviso al taller de problemas, patrones y ventanas en máquina, etc. Dentro de los cambios tenemos también las tareas repetitivas o que no agregan valor en sí, como es el regular uno o varias mariposas sistemáticamente, para esto podemos acondicionar los equipos siempre y cuando sea necesario. Es fundamental en este momento realizar un detallado listado cronológico de las operaciones que se realizan durante la máquina parada. Para ello es aconsejable el seguimiento de las operaciones en por lo menos 10 lotes distintos. Luego debe evaluarse detalladamente c/u de estas operaciones para determinar cuáles pueden moverse y/o simplificarse. 6.12.4 Racionalización de todos los aspectos de la operación de ajuste. Es la tercera etapa del método. Su objetivo es reducir al mínimo el tiempo de ajustes. La conversión en ajustes externos permite ganar tiempo, pero racionalizando los ajustes se puede disminuir aún más el tiempo de cambio. Para esto debemos utilizar el estudio realizado en el caso anterior. 41 Para determinar el logro del método debemos comparar los tiempos previos a la reforma contra los propuesto y validar los mismos con por menos 10 lotes de práctica. 6.13. 5 Porque´s La técnica de los 5 Porque´s es un método basado en realizar preguntas para explorar las relaciones de causa-efecto que generan un problema en particular. El objetivo final de los 5 Por que´s es determinar la causa raíz de un defecto o problema. Esta técnica se utilizó por primera vez en Toyota durante la evolución de sus metodologías de fabricación, que luego culminarían en el Toyota Production System (TPS). Esta técnica se usa actualmente en muchos ámbitos, y también se utiliza dentro de Six Sigma. 6.13.1 El análisis de las causa raíz. Una causa raíz es la causa inicial de una cadena de causas que llevan a un efecto de interés. Generalmente, la causa raíz se usa para describir el lugar en la cadena de causas en donde se podría implementar una intervención para prevenir resultados no deseados. 42 VII. PLAN DE ACTIVIDADES. UNIVERSIDAD TECNOLÓGICA DE QUERÉTARO DIVISIÓN INDUSTRIAL CARRERA PROCESOS INDUSTRIALES Proyecto: Adaptación y aplicación de la filosofía ZQC TREMEC en las líneas de componentes a nivel operario. Empresa: TREMEC Asesor empresa: Ing. Moisés Gutiérrez Vera Alumno: Zamora Martínez Noheli Asesor UTEQ: Ing. Alejandro Garay Cruces MAYO ACTIVIDAD Conocer el proceso de la empresa. 1 Realización de carátulas ZQC con operadores en las líneas de JDW en el área de componentes. (f lechas) R Estatus actual de herramental JDW en el área de componentes.(Flecha). R Aplicación y mantenimiento ZQC TREMEC con supervisores y operarios en las líneas de VOLVO y JDW. 4 5 R R Revisión ZQC por el asesor de las carátulas y pac en las líneas de VOLVO y JDW engranes. JUNIO 3 P Explicación de la f ilosof ía ZQC de la empresa en el área de componentes. Realización de carátulas ZQC con operadores en la línea de VOLVO. (Engranes). Control de las herramientas de corte y costeo VOLVO área de componentes.(Engranes) Realización de f ormato para el aseguramiento de calidad por parte del supervisor. Realización de carátulas ZQC con operadores en la línea de JDW. (Engrane) Control de las herramientas de corte y costeo en la línea de JDW en el área de componentes.(Engrane) 2 P P P P R P R P R P R P R P R P R P = Avance programado. R = Avance real. 43 6 7 JULIO 8 9 10 11 AGOSTO 12 13 14 15 VIII. Recursos Materiales y Humanos. En el presente proyecto de la filosofía ZQC (Zero Control Quality) TREMEC, en el área de componentes participamos: 8.1 Recursos Humanos. Ing. Javier Rivera Torres. (Gerente de Unidad de Negocios, transmisiones AMG y Componentes). Ing. Moisés Gutiérrez Vera. (Jefe de Productividad TR-4050). T.S.U. Noheli Zamora Martínez “Aseguradora de Calidad”. (Estadía). Supervisores. Mantenimiento. Ajustadores Operarios. 8.2 Recursos Materiales. Diseños de las piezas de JDW y VOLVO por cada operación. Vernier. Cámara fotográfica. Impresora. Computadora. Software (Excel, solid edge, etc.). 44 También se utilizó el equipo de cómputo para realizar los formatos ZQC en el que se elaboraron las carátulas, el pac, levantamiento de herramientas y auditorias por reclamos del cliente y/o ensamble. Los recursos materiales a los que se adaptaron la filosofía ZQC (Cero Control Quality) en las líneas de JDW (tabla 8.1 y 8.3 y VOLVO (tabla 8.2) son las siguientes: Total de máquinas. JDW(Flechas) MÁQUINARIA Centradora 2 Tornos 4 Torno copiador 1 Generadora de estrías 2 Generadora de engranes 3 Chaflanadora 1 Desbarbadora 2 Marcadora 2 (Tabla 8.1) 45 Total de máquinas. VOLVO (Engranes) MÁQUINARIA Torno 11 Generadora de engranes 2 Chaflanadora 2 Prensa hidráulica (bujes). 1 Prensa hidráulica (perno). 1 Rectificadora 2 Centro de maquinado 2 Marcadora 2 (Tabla 8.2) JDW (Engranes) MÁQUINARIA Total de máquinas. Torno 2 Generadoras de engranes 2 Chaflanadora 2 Desbarbadora 2 Marcadora 2 Rectificadora de interiores 2 Mandriladora 3 Honeadora 1 (Tabla 8.3) 46 IX. Desarrollo del Proyecto. Al llegar a TREMEC se recibió una plática con la Licenciada Jazmín Cedano de Recursos humanos de lo que se fabrica en tremec (ver capítulo I), sobre los aspectos de seguridad industrial, el portar los zapatos de seguridad dentro de la empresa, el uso de los lentes de seguridad y la protección auditiva, las precauciones que se deben tomar dentro de cada instalación o planta, posteriormente nos asignaron un asesor de la empresa. Se dio un recorrido en planta II componentes, en la líneas de JDW y VOLVO en donde se realizo el proyecto, en el cual se explicó el proceso de fabricación que se lleva para las flechas y engranes. El proceso de fabricación es similar para todos los números de partes que corren por las líneas de la siguiente manera: Procesos de VOLVO y JDW en engranes y flechas que lleva a cabo un proceso más largo y completo, ya que cada número de parte es diferente o similar. Operación 10 y 20: Torno 1er. lado y 2do. lado. Aquí es donde se inicia el proceso de fabricación, la pieza viene desde forjas y pasa por los tornos para realizar los primeros desbastes y acabados a la pieza. Operación 30: Generado de engranes. Aquí es donde se le generan los engranes y/o dientes a la pieza. Operación 40: Centro de maquinado. Aquí es donde se genera la posición del barreno que debe de llevar el engrane. 47 Operación 50: Chaflanado. En esta operación se hace un chaflán en los dientes del engrane con un disco de lija. Operación 60: Marcado. Aquí se genera el marcado al engrane el cual lleva el número de lote y/o cliente. Operación 70-110: Proceso de TTQ (tratamiento térmico). En este proceso los engranes los llevan a tratamiento térmico y su estado físico del engrane cambie de verde a duro. Operación 120-130: torno-rectificado. Aquí se genera un rectificado con el torno una vez que el engrane sale de TTQ. Se realiza un desbaste y acabado en ambos lados de la pieza, posteriormente un rectificado en caras y diámetros de la pieza. Operación 140: Rectificado. En esta operación se realiza el rectificado de los dientes del engrane con una rueda abrasiva. Operación 150: Centro de maquinado. En este proceso es donde se termina de hacer el barreno con unas brocas. Operación 10-1: Prensa hidráulica para pernos y bujes. (La prensa hidráulica es de acuerdo al número de parte que corre por la línea o está en producción). 48 En esta operación se coloca un perno al engrane dependiendo del número de parte que se esté produciendo o un buje. Operación 20-1: Torno de careado. (Esta operación es para otro lote de producción o número de parte). En esta operación es donde el engrane tiene colocado un buje, en el cual se realiza un careado. En la planta II, es el área de componentes donde algunos de los procesos que se llevan a cabo en algunos números de partes que Tremec maneja, tanto en engranes como en flechas con un proceso mucho más completo en las líneas de VOLVO y JDW anteriormente ya mencionados. Después del recorrido del proceso de las piezas tanto en engranes como en flechas de planta II y planta III, se recibió una plática de la filosofía ZQC para poder adaptarla e implementarla en el área de componentes. Posteriormente el Ing. Javier Rivera quien realizó los formatos para el aseguramiento de calidad. Se comenzó a realizar los formatos visitando a los operarios, supervisores e ingenieros y recopilar información sobre los problemas que enfrentan día con día con sus números de partes que se producen en dichas líneas ya mencionadas anteriormente y, de qué manera se les puede ayudar e inculcarles el aseguramiento de calidad en su producción. Después de saber cuáles son los números de partes que producen en estas dos líneas (VOLVO y JDW) y cuáles son los problemas con los que se enfrentan como operarios, se empezó a elaborar carátulas con la información recopilada, ésto quiere decir que se elaborará una carátula por cada operación de la pieza y/o número de parte que corre en cada célula de las líneas. 49 Para obtener más información se utiliza el Team Center (el acceso a este programa únicamente el personal de la empresa de medios mandos), donde se encuentran los diseños de cada una de las piezas que se produce en planta II. Posteriormente las actividades a realizar para el aseguramiento de la calidad en las líneas se clasificaron por etapas de la siguiente manera: 9.1 Etapas en las que se planeo el desarrollo del proyecto. 9.1.1 Etapa 1. Conocer el proceso de la empresa TREMEC. Esta etapa consiste en tener una reunión con el asesor de la empresa el cual dará una breve explicación del por qué se asigna el proyecto y qué beneficios se obtendrán en la planta y/o área que sea asignada. Se hace un recorrido en toda la planta TREMEC para poder ver e identificar su proceso de cada una de las plantas (planta 1 forjas y fundiciones, planta 2 componentes y planta 3 transmisiones), en las cuales te hacen saber qué número de partes corre por cada una de las líneas en su respectiva planta, área y qué secuencia de operaciones llevan a cabo. 9.1.2 Etapa 2. Explicación del proyecto ZQC TREMEC. En esta etapa se dio una breve explicación por el asesor de la empresa “que es la filosofía ZQC” y como se debe de entender esta filosofía para poder adaptarla a nivel operario y de qué manera se puede aplicar en las diferentes líneas de producción por cada una de las operaciones de los números de partes que fabrica TREMEC en el área de componentes. 50 Lo importante en este proyecto es que el operario también entienda y lleve a cabo esta filosofía que se aplicará en sus respectivas líneas, y ayudarlos de tal manera que prevengan algún problema en las piezas antes de que salgan defectuosas, respaldándose con el PAC (hoja de arranque). 9.1.3 Etapa 3. Realización de carátulas con los operadores en las líneas de JDW y VOLVO. (Engranes y flechas). Se llevará a cabo una carátula (formato), por cada una de las líneas y operaciones para identificar y visualizar el problema que se les presentan día con día a los operarios. Son los siguientes: Máquina. Herramental. Herramienta de corte. Materia prima. Calibradores, entre otros. Analizar estos factores de trabajo para tener un orden y encontrar el problema que genera piezas defectuosas y/o scrap. (Anexo 1). 9.1.4 Etapa 4. Realización de los PAC (PROCESS AUDITID CONTROL) a nivel operario en las líneas de JDW y VOLVO. En esta etapa se adaptará el PAC (hoja de arranque), a nivel operario, en la cual revisará lo siguiente (anexo 2): 51 Seguridad. Gente. Ambiental. Calidad. Costos. Acción y/o parámetro a auditar. Seguridad: Porta con el equipo de seguridad requerido en su operación. Revisa su área de trabajo y toma las medidas necesarias para evitar algún accidente. Gente: Hacer la carga y descarga de las piezas y realizar los ajustes necesarios para evitar algún defecto. Ambiental: Produce piezas en flujo continuó y las coloca en un pedestal para la carga y descarga de las mismas. Tiene un lugar identificado en el que se marca la localización de todas sus herramientas y calibradores. Separar los residuos en los recipientes apropiados y mantener el área de trabajo limpia. 52 Calidad: Realizar el RMI, respeto a la frecuencia de inspección y actualizar sus gráficas de control. Identificar todos los materiales no conformes y se colocan en el lugar marcado en la línea. Pintar de rojo los materiales defectuosos y de azul con una “A” los de ajuste. Costos: Registrar las piezas por filo y cambiar la herramienta de acuerdo a la tarjeta de control. Acción y/o parámetro a auditar: El operario antes de empezar a trabajar y/o a producir debe de revisar y asegurarse que la línea en la que está operando cumpla con los parámetros a auditar, que el PAC (hoja de arranque) le pide tanto en la acción como en las unidades y valores de medidas correspondientes. 9.1.5 Etapa 5. Aseguramiento por parte del supervisor (Auditorías dimensionales). En esta etapa se elaboró un formato de auditorías que llevará a cabo el supervisor en donde asegura la calidad de su área correspondiente en las 53 cuales corren diferentes piezas y/o número de partes de cada una de las líneas. (Anexo 3). 9.1.6 Etapa 6. Control de las herramientas de corte y costeo en VOLVO y JDW. En esta siguiente etapa se revisaran las herramientas por máquina que se utiliza en cada operación y/o proceso de piezas en las líneas de JDW y VOLVO, llevando a cabo el control de las herramientas, para darse a conocer la vida y duración que puede tener la herramienta y cuantas piezas se pueden producir por cada una de ellas. Este formato se estableció por el Gerente de la empresa el Ing. Javier Rivera y asesor. (Anexo 4). 9.1.7. Etapa 7. Revisión de los indicadores que se realizaron en las líneas de JDW y VOLVO por el asesor de la empresa. En esta siguiente etapa consta de la revisión del asesor de la empresa, al terminar con los indicadores de aseguramiento de calidad de las líneas JDW y VOLVO para ser aplicadas en cada célula, correspondiente al número de parte que se esté produciendo y concluir con la filosofía ZQC TREMEC. 9.1.8. Etapa 8. Aplicación y mantenimiento de los documentos emitidos del ZQC TREMEC. En esta última etapa se dará a conocer la aplicación de los indicadores (filosofía ZQC TREMEC) a los operarios y supervisores. Fueron elaborados los 54 indicadores correspondientes de ambas líneas y para cada una de las máquinas dando de altas los PAC a operarios por el supervisor para obtener mejores resultados en su producción y disminución de scrap. X. Resultados Obtenidos. Al implementar la filosofía ZQC tremec cumplió con el objetivo planteado para este proyecto, al disminuir los reclamos del cliente de un 30% a 0% por año (figura 10.1), y al mes del 10% a 0% en las líneas de JDW (Figura 10.2). También se obtuvieron resultados en la línea de VOLVO al reducir del 40% por año a 0% (figura 10.3) y del 10% al 0% por mes (figura 10.4). También se comprobó que con el objetivo planteado se pretende disminuir el scrap (40%), llegando con una tendencia a cero en la línea de producción de JDW de acuerdo a los resultados obtenidos que en este proyecto son favorables. (Figura 10.5). Reclamos del cliente por año. JDW 4 3,5 3 2,5 2 1,5 1 0,5 0 JDW 2008 4 2009 3 2010 3 2011 2 Figura 10.1 55 Reclamos del cliente por mes 2011 JDW 1 0,9 0,8 0,7 0,6 0,5 0,4 0,3 0,2 0,1 0 Series1 Enero 0 Febrero 0 Marzo 1 Abril 1 Mayo 0 Junio 0 Julio 0 Figura 10.2 Reclamos del cliente por año. VOLVO 4 3 2 1 0 VOLVO 2008 4 2009 0 2010 2 2011 1 Figura 10.3 56 Reclamos del cliente por mes 2011. VOLVO. 1 0,8 0,6 0,4 0,2 0 Series1 Enero 0 Febrero 1 Marzo 0 Abril 0 Mayo 0 Junio 0 Julio 0 Figura 10.4 SCRAP JDW TREMEC JDW 2011 SCRAP PLANTA II 600 Antes 500 400 300 Después 200 100 0 Series1 ENERO FEBRER O MARZO ABRIL MAYO JUNIO JULIO 144 116 587 471 372 171 60 57 XI. Análisis de Riesgos. La principal limitación que se requería para concluir con el objetivo fue la falta de información de scrap de la línea VOLVO y el tiempo que influyó al personal para que dicha información fuera proporcionada bajo el permiso del departamento de calidad. XII. Conclusiones. La importancia de la filosofía ZQC hoy en día es primordial para toda la empresa y sobre todo al entorno que nos rodea. Hacer conciencia primero que es la filosofía ZQC y qué es lo que nos quiere decir para adaptarla en diferentes líneas productivas. Es satisfactorio saber que la aplicación de la filosofía ZQC por ende da una mejora en resultados esperados, ya que con el conocimiento adquirido y compartido por el asesor se ha podido aportar nuevas estrategias a la empresa para el aseguramiento de calidad, que a pesar de estar establecida en sus métodos de trabajo, se aportó a los operarios y personal de medio mando, conciencia, cultura y disciplina. Al cumplir con los objetivos que se plantearon, es un logro satisfactorio para la planta, ya que un T.S.U. es capaz de lograr cualquier objetivo relacionado con la carrera. Aquí es cuando uno realmente se da cuenta de la importancia que tienen los estudios y los conocimientos que obtienes de ello, porque la verdadera escuela está en la práctica, en la vida real de lo que es estar dentro de una empresa y aplicar nuestros conocimientos profesionales que los maestros nos 58 transmitieron. Aunque hay ocasiones tanto en las escuelas como en las empresas que lo teórico como lo práctico no pueden ser iguales. XIII. Recomendaciones. Algunas recomendaciones para llevar a cabo la filosofía ZQC en Tremec son: Todo el personal que labora en tremec debe de entender, analizar y comprender la filosofía ZQC en Tremec. Llevar a cabo la filosofía ZQC dentro del proceso y usar dispositivos para evitar que los errores se conviertan en defectos. Actualizar las carátulas y pac de la metodología ZQC para evitar scrap y/o reclamos del cliente. XIV. Referencias Bibliográficas. ( INTRANET:Red local de TREMC) (http//:www.tremec.com.mx/) (http://www.monografias.com/trabajos45/shigeo-shingo2.html) (Shimbun, 1987-1988) (Shingo, A Study of the Toyota Production System., 1981-1989) (Shingo, Modern Approaches to Manufacturing Improvement, 1990) (Shingo, Quick Changeover of Operators, 1996) (Shingo, Revolution Manufacturing: The Smed System, 1985). 59 (Shingo, The Sayigns of Shigeo Shingo: Key Strategies for Plant, 1987) (Shingo., Non-Stock Production : The Shingo System for Continuous Improvement., 1988 ) (Shingo., The Shingo Production Management System: Improving Process Functions (Manufacturing & Production)., 1992) (Shingo., Zero Quality Control : Source Inspection and the Poka-Yoke System., 1986). 60 XV. Anexos. Anexo 1. AUTOR: ING. JAVIER RIVERA 61 Anexo 2. 62 AUTOR: ING. JAVIER RIVERA Anexo 3. TRANSMISIONES Y EQUIPOS MECANICOS S.A. DE C.V. TREMEC PRODUCTION SYSTEM CAMINANDO HACIA "CERO DEFECTOS" CÉLULA:____________________ ASEGURANDO LA CALIDAD POR PARTE DEL COORDINADOR MES__Mayo___________ AUDITORIA POR RECLAMO DEL CLIENTE Y/O DE ENSAMBLE No. de Parte Característica Especificación Exc. De todos los Diam. 0.020" Max. Lunes Martes Miércoles RESULTADOS Jueves Viernes Sábado Domingo YZ120898 R131114 YZ120223 YZ120897 AUDITORIA DIMENSIONAL Op 10 Op 20 Op 30 Op 40 Exc. Del diam. Del engrane Exc. Del diam. Del engrane 0.002" Max 0.001" Max Alabeo de la cara de payo del engrane 0.0005" Max Diam. sobre esferas según pieza Fr según pieza Fp según pieza fp según pieza Diam. sobre esferas engrane según pieza Exc. Del diam. De paso del engrane según pieza Diam. sobre esferas según pieza Op 60 Op 70 Op 100 General Exc. Del diam. De paso del engrane Grafica de geometría al inicio y final de turno Documentación 0.002" Max Grafica de geometría Llenado de graficas, paretos, frecuencias de OBSERVACIONES LUNES MARTES MIÉRCOLES JUEVES VIERNES SÁBADO DOMINGO AUTOR: ING. JAVIER RIVERA 63 Anexo 4. TRANSMISIONES Y EQUIPOS MECÁNICOS S.A. DE C.V. TREMEC PRODUCTION SYSTEM COSTO PIEZA POR CONSUMO DE HTA MAYO 2011 MODELO JDW CÉLULA: PRODUC. PROG. ECV-11 MAQUINAS 995, 643, 2668 y 2670 MES: MAYO 3240 TASA DIARIA 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 PRODUCCIÓN DIARIA 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 PRODUCCIÓN ACUMULADA 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 144 DÍAS 22.5 R131114 YZ120223 YZ120897 YZ120898 PIEZAS PRODUCIDAS EN ESTA CÉLULA 2670 2668 643 995 CÓDIGO # filos Pza x filo Pzas x hta Uso Req. Costo 911046035 (Izq.) 1 1300 1300 1 3.0 306.97 911046035 (Der.) 1 1300 1300 1 3.0 306.97 190601948CA (Izq.) Jgo.9 8 600 4800 1 1.0 118.62 190601948CA (Der.) Jgo. 9 8 600 4800 1 1.0 118.62 B17323885CS 4 160 640 1 6.0 76.52 B17323885CS 4 160 640 1 6.0 76.52 191600406CS 6 720 4320 1 1.0 41.17 191800201CS 4 240 960 1 4.0 68.61 191401940CF (jgo de 2 Der.) 2 160 320 1 11.0 209.32 191401940CF ( jgo de 2 Izq.) 2 160 320 1 11.0 209.32 191600406CS 6 1000 6000 1 1.0 41.17 192700704CS 4 320 1280 1 3.0 76.52 1915AWN3405CS 6 480 2880 1 2.0 45.82 191300078CS 3 640 1920 1 2.0 58.15 0 TOTAL 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 GASTO DIARIO #¡REF! #¡REF! #¡REF! #¡REF! #¡REF! #¡REF! ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### GASTO ACUMULADO #¡REF! #¡REF! #¡REF! #¡REF! #¡REF! #¡REF! ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### #¡REF! COSTO PIEZA #¡REF! #¡REF! #¡REF! #¡REF! #¡REF! #¡REF! ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### ##### #¡REF! AUTOR: ING. JAVIER RIVERA 64

![120 Flujo Luminoso [Lm]: 12450 / 11687 / 10387 Vida Útil [H]](http://s2.studylib.es/store/data/005361285_1-61baece436beb3c64c4dcd17a4d82b1d-300x300.png)