1.- PROCESO POR VÍA HÚMEDA 2.

Anuncio

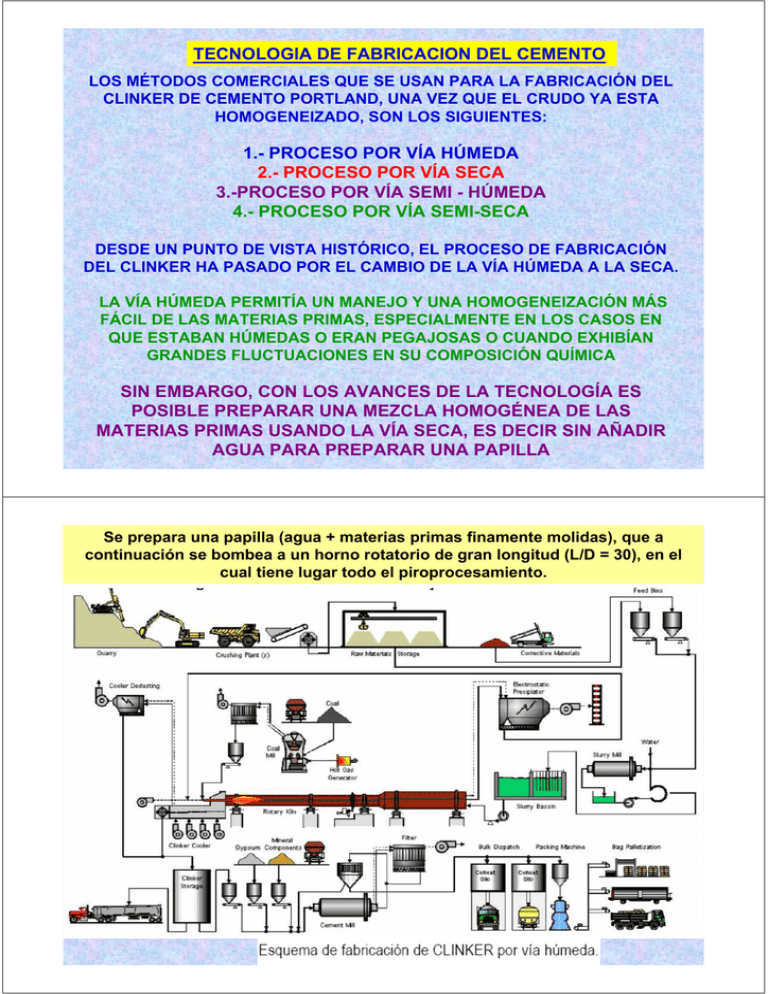

TECNOLOGIA DE FABRICACION DEL CEMENTO LOS MÉTODOS COMERCIALES QUE SE USAN PARA LA FABRICACIÓN DEL CLINKER DE CEMENTO PORTLAND, UNA VEZ QUE EL CRUDO YA ESTA HOMOGENEIZADO, SON LOS SIGUIENTES: 1.- PROCESO POR VÍA HÚMEDA 2.- PROCESO POR VÍA SECA 3.-PROCESO POR VÍA SEMI - HÚMEDA 4.- PROCESO POR VÍA SEMI-SECA DESDE UN PUNTO DE VISTA HISTÓRICO, EL PROCESO DE FABRICACIÓN DEL CLINKER HA PASADO POR EL CAMBIO DE LA VÍA HÚMEDA A LA SECA. LA VÍA HÚMEDA PERMITÍA UN MANEJO Y UNA HOMOGENEIZACIÓN MÁS FÁCIL DE LAS MATERIAS PRIMAS, ESPECIALMENTE EN LOS CASOS EN QUE ESTABAN HÚMEDAS O ERAN PEGAJOSAS O CUANDO EXHIBÍAN GRANDES FLUCTUACIONES EN SU COMPOSICIÓN QUÍMICA SIN EMBARGO, CON LOS AVANCES DE LA TECNOLOGÍA ES POSIBLE PREPARAR UNA MEZCLA HOMOGÉNEA DE LAS MATERIAS PRIMAS USANDO LA VÍA SECA, ES DECIR SIN AÑADIR AGUA PARA PREPARAR UNA PAPILLA Se prepara una papilla (agua + materias primas finamente molidas), que a continuación se bombea a un horno rotatorio de gran longitud (L/D = 30), en el cual tiene lugar todo el piroprocesamiento. PROCESO POR VÍA HÚMEDA VIA SECA. Se prepara una mezcla en seco de las materias primas finamente molidas, que se homogeneiza en silos mediante aireación y que a continuación se alimenta a un horno rotatorio (L/D = 15). El calentamiento inicial del crudo en suspensión, hasta aproximadamente 800 ºC, se lleva a cabo en un intercambiador de calor mediante gases procedentes del horno (SISTEMA SP). VIA SECA. Un desarrollo, relativamente reciente, del proceso por vía seca, ha sido colocar un precalcinador en la base de la torre del intercambiador de calor, en el cual se quema parte del combustible. Esto permite que el crudo entre en el horno rotatorio con un grado de calcinación superior al 90 % (SISTEMA SF). VÍA SEMI-SECA O PROCESO LEPOL. El crudo se noduliza en un plato granulador. Los nódulos se alimentan a una parrilla donde se secan, precalientan y se calcinan parcialmente, haciendo uso de los gases de salida del horno rotatorio. Los costes de mantenimiento de la parrilla son grandes. VÍA SEMI – HÚMEDA. A la papilla se le elimina agua mediante filtros prensa. Las tortas que salen de los filtros se transforman en pelets que se alimentan a una parrilla o bien se envían a un depósito intermedio antes de ser alimentadas a trituradoras – secadoras que producen un crudo seco Características de operación de los cuatro procesos de fabricación del clinker ETAPAS EN LA PREPARACION DE LAS MATERIAS PRIMAS La finalidad del proceso de preparación de las materias primas es convertirlas en un polvo (crudo) de composición homogénea y de características extremadamente precisas, adecuado para ser sometido al proceso de cocción Dicho proceso esta relacionado con la selección de los métodos de ingeniería más eficientes para la trituración, secado, molienda, mezclado y transporte de sólidos entre las distintas etapas EL CONSUMO DE ENERGÍA ES CONSIDERABLE, SOBRE TODO EN LA MOLIENDA, Y SE CONTROLA CONSTANTEMENTE INTENTANDO MEJORAR EL RENDIMIENTO ENERGÉTICO La energía eléctrica consumida en todas las operaciones desde la cantera hasta la entrada en el horno rotatorio es: 21-25 kWh/t crudo o bien 32-39 kWh/t clinker lo que representa más del 60 % de la energía eléctrica necesaria en la fabricación del clinker y la tercera parte de la de una tonelada de cemento. LA PREPARACIÓN DEL CRUDO TIENE UNOS COSTES DE EXPLOTACIÓN, QUE REPRESENTAN, APROXIMADAMENTE, EL 12 % Y LAS INVERSIONES EL 30 % DEL COSTE DE LA FÁBRICA. OBJETIVOS DE LA PREPARACIÓN DEL CRUDO La presencia de determinadas cantidades de CaO, SiO2, Al2O3 y Fe2O3 en el crudo es una CONDICIÓN NECESARIA para la obtención de cemento de calidad, pero no es una CONDICIÓN SUFICIENTE Es necesario obtene, durante el curso del proceso de cocción, una adecuada combinación de los diferentes óxidos, con el fin de obtener los silicatos y aluminatos de calcio deseados. Para ello, se requiere que el crudo posea otras características, para que la combinación, que en la práctica nunca se completa, alcance un grado suficiente. 1.- La aparición, a la temperatura de clinkerización, de una cierta MATERIAS PRIMAS PARA LA cantidad de fase liquida, lo FABRICACION DEL CLINKER que favorece considerablemente la combinación. Depende de la proporción de los elementos MATERIAS PRIMAS PARA LA fundentes (Al2O3 y Fe2O3 ) e FABRICACION DEL CEMENTO igualmente de ciertos CLINKER + ADICIONES + YESO elementos minoritarios (MgO, Na2O, K2O) 2.- La finura del crudo. CLINKER SI EL GRADO DE COMBINACIÓN ES INSUFICIENTE, LO QUE OCURRE ES QUE LA PROPORCIÓN DEL SILICATO TRICÁLCICO DISMINUYE EN BENEFICIO DEL DICÁLCICO Y SOBRE TODO QUE AUMENTA LA PROPORCIÓN DE UN COMPUESTO, QUE SIEMPRE ESTA PRESENTE EN EL CLINKER Y QUE ES LA CAL LIBRE EL PAPEL DE LA FINURA ES IMPORTANTE EN EL GRADO DE COMBINACIÓN Y EL GRADO A ALCANZAR VARIARA DE UNAS MATERIAS PRIMAS A OTRAS LA FINURA SE CARACTERIZA, EN GENERAL, DE MANERA SUFICIENTE DETERMINANDO EL RESIDUO SOBRE EL TAMIZ DE 100 MICRAS.