LECCION 3.- COMPONENTES MINORITARIOS DEL CLINKER. 1

Anuncio

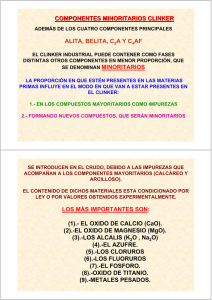

LECCION 3.- COMPONENTES MINORITARIOS DEL CLINKER. 1.- Introducción. Además de los cuatro componentes principales, el CLINKER industrial puede contener o contiene como fases distintas otros componentes en menor proporción y que se denominan minoritarios. La proporción en que estén presentes en las materias primas influye en el modo en que va a estar presentes en el CLINKER , bien en los compuestos mayoritarios como impurezas o bien formando nuevos compuestos, que serán minoritarios. Se introducen en el crudo, debido a las impurezas que acompañan a los componentes mayoritarios (Calcáreo y arcilloso) El contenido de dichos materiales esta condicionado por ley o por valores obtenidos experimentalmente. Los más importantes son: (1).- El OXIDO DE CALCIO (CaO). (2).-EL OXIDO DE MAGNESIO (MgO). (3).-LOS ALCALIS (K2O , Na2O) (4).-EL AZUFRE. (5).-LOS CLORUROS (6).-LOS FLUORUROS (7).-EL FOSFORO. (8).-OXIDO DE TITANIO. (9).-METALES PESADOS. A pesar de estar presentes en cantidades relativamente pequeñas pueden jugar un papel muy importante en el proceso de fabricación del clinker y en sus propiedades finales. En la figura 1.1 se muestra lo anterior. Como se ve los componentes secundarios tienen su importancia ya que: 1 .-Pueden influir en las reacciones de formación del clinker que tienen lugar en el horno, a través de una reducción de la temperatura de formación de la fase líquida y modificaciones en las reactividades de las fases sólidas que se forman en el proceso de clinkerización. 2.-Pueden causar problemas de operación en las instalaciones (Horno e intercambiador de calor) formando anillos, incrustaciones, acumulaciones, etc . 3.-Pueden afectar al medio ambiente (Emisiones por chimenea). 4.-Pueden afectar a las propiedades del clinker producido, causando cambios en la cantidad relativa de los componentes principales o en las reactividades individuales de esas fases o por la formación de nuevas fases que tienen una contribución individual a la calidad del clinker. 2.- Oxido de calcio. El óxido de calcio deriva de su no combinación total con el silicato dicálcico para formar el silicato tricálcico, según la reacción: C3S C + C2S → Esta cal libre reacciona con el agua formando el hidróxido: CaO + H2O → Ca(OH) 2 Dicha reacción tiene una velocidad pequeña y tiene lugar cuando las reacciones de los componentes mayoritarios del cemento prácticamente ya han finalizado (masa endurecida). Como hay aumento de volumen pueden aparecer grietas junto a los granos de cal, que pueden disminuir considerablemente la resistencia mecánica del hormigón o el mortero, o incluso provocar su desintegración. Por tanto, hace que los cementos presenten inestabilidad en volumen. Figura 1.1.- Influencia de los componentes minoritarios del clinker. 3.- Oxido de magnesio. El óxido de magnesio deriva, fundamentalmente, de la dolomita (MgCO3.CaCO3) y/o de la magnesita (MgCO3 ), que suelen acompañar a la caliza. Otros orígenes pueden ser ciertas rocas ígneas, ciertas arcillas y las escorias de horno alto. Si esta en un contenido inferior al 2 % entra en solución sólida en las fases principales del CLINKER (Componentes Ca2+). Contenidos típicos son: mayoritarios) donde sustituye al CaO (Mg2+ → ALITA BELITA FASE ALUMINATO FASE FERRITICA : 0.5 – 2 % : 0.5 % : 1.4 % : 3.0 % SWAYZE ha encontrado que la fase ferrítica en equilibrio con C3S, C2S, C3A y fase liquida tiene una composición ligeramente más rica en hierro (C6AF2), que la correspondiente al C4AF si no existe MgO y más próxima a la del C6A2F si el MgO esta presente. Por encima de ese contenido (2 %), aparte de entrar en solución sólida, aparece como MgO (periclasa), cuyo tamaño de cristal depende de la velocidad de enfriamiento del clinker y que reacciona con el agua formando el hidróxido: MgO + H2O → Mg(OH)2 Dicha reacción tiene una velocidad pequeña y, por tanto, tiene lugar cuando las reacciones de hidratación de los componentes mayoritarios del cemento prácticamente ya han finalizado y la masa de cemento ya ha fraguado y endurecido. Como hay aumento de volumen pueden aparecer grietas junto a los granos de periclasa, que pueden disminuir considerablemente la resistencia mecánica del hormigón o el mortero, o incluso provocar su desintegración. Debido a que el oxido de magnesio es muy nocivo, las normas limitan su contenido en los cementos. El MgO tiene una influencia beneficiosa en la aptitud a al cocción del crudo, ya que disminuye la temperatura de aparición de la fase liquida. En la tabla 3.1 se dan algunas fases conteniendo MgO, que se presentan en la química del cemento. Tabla 3.1 .- Fases conteniendo MgO presentes en el clinker. 4.- Álcalis y azufre. Los álcalis (K2O y Na2O) están entre los elementos más ampliamente distribuidos en la naturaleza y se encuentran en pequeñas cantidades en todas las materias primas usadas en la fabricación del clinker, pero principalmente en el componente arcilloso y distintas rocas ígneas (Feldespatos, micas, etc) y en menor cuantía en las cenizas del carbón, si este se utiliza como combustible en el horno. El azufre procede principalmente de la pirita o marcasita (FeS2) y de los sulfatos que suelen estar presentes en las materias primas utilizadas en la fabricación del cemento y en el combustible utilizado (Azufre píritico, sulfato y orgánico). El gas natural tiene un contenido nulo de azufre, el fuel-oil pesado hasta un 3.5 % y los carbones un 1.1 % de media. El componente arcilloso usado en la fabricación del clinker contiene, usualmente, pequeñas proporciones de compuestos de azufre, como PIRITAS, SULFATOS y más raramente como compuestos orgánicos. En la usual atmósfera oxidante del horno rotatorio, a partir de los compuestos de azufre del combustible y del crudo se produce SO3 gaseoso (Tostación de los sulfuros que nos da SO2, que luego reacciona con el oxígeno para dar SO3 , y descomposición de los sulfatos: CaSO4 → 2SO2 + O2 → 2SO3 CaO + SO3 ). El crudo al pasar a través del conjunto intercambiador de calor - horno se va calentando y absorbe compuestos de azufre de los gases. La primera reacción es con los álcalis y, en particular, con el potasio y posteriormente con el calcio para formar sulfatos. La cantidad de compuestos de azufre en el crudo aumenta y alcanza un máximo para una temperatura entre 700 y 800 ºC. Cuando el crudo llega a zonas de temperatura más alta en el horno rotatorio los sulfatos alcalinos se volatilizan y el sulfato de calcio, si esta presente, se descompone dando SO3 , el cual conjuntamente con aquellos se unen a los gases del horno . Los sulfatos alcalinos en forma de vapor al bajar la temperatura condensan bien sobre el horno y el intercambiador de calor formando incrustaciones, anillos o acumulaciones o bien condensan sobre el crudo. En este último caso retornarían a la zona de clinkerización , junto con los nuevamente formados por reacción del SO3 que viene con los gases y el crudo. Una parte puede salir con el clinker, debido a su baja volatilidad, y otra volver a volatilizarse y unirse a los gases dando lugar a un ciclo cerrado de álcalis y azufre dentro del horno (Figura 4.1). Finalmente una pequeña fracción se escapa por la chimenea con el polvo arrastrado por los gases. Este polvo que se recoge en los precipitadores electrostáticos puede alimentarse al horno, lo que haría que el azufre y los álcalis vuelvan al ciclo. Figura 4.1.- Ciclo cerrado de álcalis y azufre. Si hay un exceso de álcalis con respecto al SO3, Na2O + K 2O > 1, que es el caso más usual, aquellos, preferentemente, se SO3 combinan con los óxidos de azufre derivados de los sulfuros y sulfatos, formando soluciones sólidas de sulfato de sodio y de potasio, K2SO4 - Na2SO4 [(K, N)S2] estables a altas temperaturas. El K2O se combina preferencialmente con el SO3 y en ese sentido se ha detectado la presencia de K2SO4 en clínkeres industriales. Además, si es posible dependiendo de la relación K 2O KO en el crudo, la solución sólida tiende a tener una composición aproximada a 3K2SO4.Na2SO4 ( 2 = 3). Na2O Na2O ‘ Los álcalis en exceso con respecto al SO3 entonces entran en solución sólida en los componentes mayoritarios, así parece que se forman los compuestos: NC8A3 , KC8A3 , [ (K,N) C 8 A 3 ] (Aluminato tricálcico rico en álcalis) y KC23S12 (Silicato dicálcico rico en álcalis ) . Se considera que el KC23S12 hidrata más rápidamente que el C2S. Por su parte el NC8A3 lo hace más lentamente que el C3A. Los compuestos anteriores también pueden reaccionar con el CaSO4 según las reacciones: Na2O.8CaO.3A12O3 + CaSO4 → Na2SO4 + 3C3A K2O.23CaO.12SiO2 + CaSO4 → K2SO4 + 12C2S Si existe un exceso de SO3 con respecto al que puede combinarse con los álcalis presentes, Na2O + K 2O < 1, caso poco SO3 usual en los clinkeres ordinarios, se forman soluciones sólidas de sulfato de sodio y de potasio, K2SO4 - Na2SO4 , por ejemplo de 3K2SO4.Na2SO4 si es posible. Después se forma una sal doble que contiene calcio (2CaSO4.K2SO4). Ocasionalmente cuando el exceso de sulfato aún es mayor puede formarse la anhidrita ( β - CaSO4). El SO3 reacciona en el intercambiador con el CaCO3 para dar CaSO4 y como tal vuelve a entrar en el proceso de cocción. Al llegar a la zona de sinterizacion dicho sulfato se descompone dando CaO y SO3 . Este último vuelve a entrar en el circuito de los gases. Sin embargo una parte del CaSO4 sale con elCLINKER. Este CaO que sale combinado en forma de sulfato de calcio no es utilizable para la formación del silicato tricálcico, por lo que el contenido de C3S en el clinker disminuye, siendo perjudicial para su calidad. Además de los sulfatos alcalinos, que son los que se forman preferencialmente a partir del SO3 disponible, y de los otros sulfatos mencionados, se conocen otros compuestos en los que interviene el sulfato y que aparecen cuando hay un exceso de el, que son (El exceso de sulfatos de integra en las estructuras de los silicatos y aluminatos): Silico-sulfatos : -(2CaO.SiO2)2.CaSO4 (Ha sido detectado en anillos de clinker impuro), el cual puede ser considerado como un compuesto intermedio en la formación del C2S y del C3S en presencia de una cantidad suficiente de sulfatos en las materias primas. Se asume que un ión S6+ sustituye a 2Ca2+ + O.5Si4+ dando el límite de la solución sólida en 92 % de moles de C3S y 8 % 2CaSO4.SiO2. También se han detectado los compuestos (2CaO.SiO2)3.2CaSO4 y de moles de (2CaO.SiO2)7.4CaSO4. En todos los compuestos ternarios conocidos del sistema SO3 - SiO2 – CaO , el sulfato cálcico aparece siempre asociado al silicato dicálcico y nunca al tricálcico, es decir no existe ningún silico-sulfato en el que el 3CaO.SiO2 forme parte integrante. Sulfo – aluminatos : -3(CaO.Al2O3).CaSO4 [4CaO.3Al2O3.SO3], que es un componente de los cementos expansivos y puede considerarse también como una fase intermedia en la cocción de crudos con un alto contenido en sulfatos. Este compuesto se hidroliza rápidamente al contacto con el agua. Se ha probado que en el sistema SO3 - SiO2 – CaO tan solo existe el compuesto ternario anterior , que es estable a temperaturas inferiores a 1350 ºC . Su punto de fusión está entre 1590 – 1600 ºC y su estabilidad es bastante elevada a altas temperaturas. La pérdida de SO3 a 1350 ºC es, para el CaSO4 30 veces mayor que para el 3(CaO.Al2O3).CaSO4. Se admite la posibilidad de su formación en los hornos rotatorios y su retención en los clínkeres de cemento portland, sobre todo cuando se queman combustibles con alto contenido de azufre. Los sulfatos alcalinos presentes en el clinker son fácilmente solubles en agua, por ejemplo 3K2SO4.Na2SO4 y juegan un papel importante en las propiedades del cemento, ya que aumentando su cantidad aumentan las resistencias iniciales, ya que actuan sobre la velocidad con que los silicatos reaccionan con el agua. Sin embargo, las resistencias disminuyen a largo plazo. En la figura 4.2 se muestra la influencia de los álcalis solubles en las resistencias. Los sulfatos alcalinos en el clinker tienen la ventaja de haber reducido, al combinarse el SO 2 con los állcalis, los taponamientos de crudo en el intercambiador y la formacion de anillos en el horno. Figura 4.2.- Influencia de los álcalis solubles en las resistencias. Los álcalis influyen negativamente en la durabilidad de los morteros y hormigones que contengan aridos reactivos constituidos por silice hidratada amorfa, como son los opalos, calcedonias, andesitas, cristobalitas, etc., dando lugar a compuestos expansivos que perjudican la adherencia entre los aridos y la pasta y que incluso pueden destruir al propio hormigon o mortero. En España, la incidencia de aridos reactivos es muy baja. Aparte de este efecto pernicioso, los álcalis solubles pueden ser peligrosos por producir eflorescencias, aumentar la retraccion hidraulica, acelerar el fraguado del cemento y poder corroer a determinados vidrios puestos en contacto con los morteros u hormigones De acuerdo con la practica la expansión por los álcalis se evita, en el caso de utilizar áridos sensibles, si el contenido no M Na2O M K 2O supera ciertos limites. En la tabla 4.1 se dan los contenidos de Na2O equivalente Na2O + K 2O , es decir Na2O + 0.659K2O según el tipo de cemento. Tabla 4.1.- Contenidos máximos de Na2O equivalente según el tipo de cemento. En aquellos casos en que se exija un cemento con bajo contenido en álcalis activos, pero las materias primas disponibles tienen un contenido en álcalis que hacen que el CLINKER obtenido rebase el limite exigido, es necesario retirar una fracción de los gases del horno antes de su entrada en el intercambiador de calor, al objeto de eliminar una fracción de los álcalis vaporizados y que no condensen sobre la carga del horno. Si no hay suficiente SO3 para que se combine la totalidad de los álcalis, entonces se pueden originar ciclos cerrados de carbonatos o cloruros alcalinos que son más volátiles que los sulfatos. Los carbonatos alcalinos, en tanto que no estén combinados en las fases principales del CLINKER , se vaporizan de nuevo en la zona de clinkerización. La existencia en el crudo de un exceso de álcalis sobre la cantidad que se puede combinar con los gases derivados del azufre, presenta la ventaja de que pueden emplear combustibles con un contenido alto de azufre, sin que sean emitidas cantidades significativas de SO2 con los gases del horno. Sin embargo, altos contenidos en azufre (por encima de los contenidos que se pueden combinar con los álcalis) dan lugar a elevadas emisiones de SO2 con los gases residuales, taponamiento de crudo en el intercambiador y formacion de anillos de costra en el horno rotatorio. Hay evidencias de que en presencia del C3A, aunque no del C4AF, la formación del C3S se ve reducida por la presencia de altos contenidos de SO3. Esto se contrarresta si esta presente el MgO. Así, una combinación de contenidos altos de SO3 y bajos de MgO pueden ser perjudiciales para el desarrollo de resistencias en edades tempranas. El S03 se ha utilizado, especialmente en Rusia, como un mineralizador para la formación de C3S y se cree que el mecanismo este relacionado con la capacidad del SO3 de reaccionar con los álcalis formando sulfatos y, de esa manera, se elimina la influencia negativa de los álcalis libres sobre la formación del C3S. Pequeñas cantidades de CaSO4 (0.5 %) pueden estabilizar el b -C2S y cantidades mayores el a’-C2S. La extensión de la solución sólida en el a’-C2S es de 1 .7 % de moles de CaSO4 a 1000 ºC y de 1.1 % de moles a 1200 ºC. Los iones sulfato, SO42-, a diferencia de los iones fosfato , PO43-, no descomponen al silicato tricálcico, pero la acción combinada de los iones sulfato SO42- y de los iones aluminio, Al3+, conducen a la formación preferencial de una solución sólida de b–C2S rica en aluminio y sulfato, siempre y cuando no haya presencia de MgO o álcalis. La presencia del MgO contrarresta el efecto adverso del aluminio y de los iones sulfato en la formación del C3S . Los iones Fe3+ y SO42- no dificultan la formación del C3S, aún en ausencia del MgO. Por tanto, debe ser cuidadosamente vigilado el contenido de SO3 y MgO en los crudos. En los cementos el contenido de azufre expresado como SO3 es mucho mas elevado que en el clinker debido a la adicion de yeso como regulador de fraguado. A fin de evitar problemas de expansion por la accion de los sulfatos, el contenido de SO3 se encuentra limitado en los cementos al 4.5% como maximo. En la tabla 4.2 pueden verse los contenidos máximos de SO3 en el cemento según su tipo. Tabla 4.2.- Contenido máximo admisible de SO3 en el cemento según su tipo. Los sulfuros, normalmente, no están presentes en una cantidad apreciable en el clinker de cemento portland, debido a la atmósfera reinante , generalmente, oxidante que existe en el horno rotatorio. Ocasionalmente se encuentran cantidades de, aproximadamente, el 0.1 %. Se ha establecido que la condensación de los álcalis y la formación de sulfatos por absorción del S02 son los procesos de mayor importancia en la aparición de los anillos. La fijación del S02 se realizaba en su grado máximo a la temperatura de 950 0C de acuerdo con la ecuación: 4S02 + 4CaO = 3SO4Ca + SCa contribuyendo, también, el sulfuro cálcico al aumento de la cantidad de líquido. A unos 850 C aparece un líquido eutéctico formado por la mezcla de sulfato y sulfuro cálcico. A la misma temperatura comienza la descarbonatación, fuertemente endotérmica, de forma que la materia solidifica rápidamente consolidando el anillo en su formación. Este tipo de anillos aparece con combustibles ricos en azufre y lo favorecen las llamas reductoras. AMAFUJI y sus colaboradores, en 1967, llamaron la atención sobre el hecho de que el SO2, aun en pequeña cantidad, reacciona con el crudo a alta temperatura mucho más rápidamente, que una muy superior proporción de CO2. Por dicho autor, en 1968, se determjnó la existencia de algunas sales dobles, formadas a temperaturas por debajo de la clinkerización, tales como: (de 900 a 10000C) , 2SO4Ca.SO4K2 (de 600 a 9000C) 2SO4Ca.3SC2 capaces de provocar la coagulación de la masa de clinker semifundido, dando lugar a la formación de pegaduras y anillos. Es evidente que, cuando para un determinado tipo de horno, ciertas materias primas y combustibles dan lugar a la reiteración de diversas perturbaciones secundarias, si no se consigue ajustar la conducción del horno a una marcha regular , que comprenda, en caso necesario, descargas periódicas de humos cargados de vapores sulfatados no habrá más remedio que buscar otros materiales con menos contenido de azufre y, por consecuencia, con menor riesgo de anillos o corrosiones. Sin embargo, semejante riesgo no implica que sean desechadas apriorísticamente como no aptas para la fabricación de cemento las materias primas que en su composición incluyan azufre o sus compuestos. 5.- Cloruros. El cloruro (Cl-) sólo esta presente en cantidades muy pequeñas en la mayoría de los crudos de cemento (0.005 - 0.2 %), sin embargo es un componente importante en relación con la cocción del crudo. El cloro presente reacciona con los álcalis formando cloruros de alta volatilidad, que se evaporan casi completamente en la zona de cocción y son transportados por los gases , condensando en las partes más frías, por ejemplo en el intercambiador de calor donde pueden formar incrustaciones y acumulaciones. También pueden condensar sobre las partículas de crudo entrando de nuevo en el horno. Sin embargo, a diferencia de los sulfatos son nuevamente vaporizados , casi en su totalidad, en la zona de clinkerizacion. Puesto que se depositan casi totalmente en el intercambiador, se forma un circuito cerrado entre este y la zona de clinkerizacion. Tal circuito cerrado debería de impedirse mediante la desviación (BYPASS) de una fracción (10-15 %) de los gases del horno. De acuerdo con la experiencia, es necesaria una desviación parcial de los gases cuando el contenido en cloro del crudo excede al 0.015 %. La adición voluntaria de cloruro cálcico, CaCl2, al crudo es una manera de aumentar la volatilidad de los álcalis, en los casos en que se utilice la desviación de los gases del horno, para reducir el contenido de los mismos en el clinker. Otra consecuencia de la alta volatilidad de los cloruros alcalinos, es que la concentración de cloruros en el clinker es muy baja, usualmente inferior al 0.01 %, no afectando a la calidad del clinker. Antes se acostumbraba a agregar cloruro de calcio a los cementos de alta resistencia inicial con el fin de elevarla, pero desde que se ha demostrado que los cloruros facilitan la corrosión de las armaduras de acero, lo cual es particularmente peligroso en el caso de las armaduras sometidas a tensión del hormigón pretensado, las normas establecen la prohibición de agregar cloruros y el contenido de Cl- en el cemento esta limitado por ley en España y debe ser menor del 0.1 % . 6.- Fluoruros. El fluoruro esta en cantidades pequeñas en las rocas carbonatadas, donde esta presente como fluorita (Espato flúor), CaF2, y fluoroapatito, 3(3CaO.P2O5)CaF2. El contenido en el crudo supone entre un 0.03 y un 0.08 % , pero pueden ocurrir concentraciones hasta o superiores al 0.5 %. En algunos casos especiales se añade un 0.5 - 1 .5 % de espato flúor con el fin de mejorar la aptitud a la cocción del crudo. Esto se debe, a que actúa tanto como AGENTE FUNDENTE que reduce la temperatura de formación de la fase liquida y así disminuye la temperatura de clinkerización y como AGENTE MINERALIZADOR que acelera la formación de la alita a partir de la belita y de la cal libre: C2S + C → C3S La temperatura de formación inicial de fase líquida se reduce en unos cientos de grados y la temperatura de clinkerización en 50 - 100 ºC con la adición de un 1 - 3 % de F2Ca. La figura 6.1 muestra el efecto del CaF2 sobre la velocidad de formación de la alita. Sin embargo, un alto contenido de fluoruro en el crudo puede tener desventajas, como por ejemplo un efecto nocivo en el revestimiento refractario que se deteriora a mayor velocidad y un efecto desactivador en los componentes principales del clinker, que da lugar a tiempos de fraguado más largos y resistencias iniciales reducidas. El fluoruro forma soluciones sólidas con el C3S que desarrollan resistencias más bajas que el C3S puro. En presencia de fluoruros el aluminato tricálcico, C3A no se forma y es reemplazado por el C12A7, que al ser un compuesto menos rico en cal deja más CaO disponible para la formación del C3S (C3A → C21A7 , que comparado con el C12A7 se observa que sobran 9CaO ), pero que puede quedar como cal libre y, por tanto, el cemento puede tener problemas de estabilidad en volumen . El efecto neto del fluoruro de calcio se determina mediante el balance entre el aumento del contenido de C3S y la disminución de sus propiedades cementantes, al estar impurificado por los fluoruros. Para evitar una reducción seria de la resistencia inicial hay que mantener el contenido de fluoruro en el clinker por debajo del 0.5 %. Tambien pueden aparecer como compuestos intermedios en el proceso de cocción de crudos conteniendo fluoruros los siguientes: (2CaO.SiO2)2CaF2 los cuales no tienen propiedades cementantes. y (3CaO.SiO2)3CaF2 Tambien se ha encontrado que el fluoruro de calcio promueve la descomposición del C3S por debajo de 1250 ºC y, por tanto, es necesario un rápido enfriamiento del clinker, para que eso no tenga lugar. Debido a que son menos volátiles que los cloruros no se forma ningún circuito cerrado de fluoruros. En la actualidad, también se ha prescindido de la adición de fluoruro de calcio (hasta un 1.5 %) que se hacia a los crudos al objeto de facilitar la clinkerizacion. Esta se ha logrado mediante una mejor homogeneización y una molienda más fina. Figura 6.1.- Efecto del CaF2 sobre la velocidad de formación de la alita. 7.- Fosfatos. El contenido en fosfatos de la mayor parte de las materias primas naturales utilizadas en la fabricacion del CLINKER es muy bajo, oscilando entre 0.05 y un 0.25 % de P2O5. En el caso de que se utilicen materias primas más ricas en fósforo (por ejemplo, calizas con alto contenido en P2O5, residuos de la fabricación del ácido fosfórico, escorias de horno alto, etc.) el contenido puede llegar hasta el 2.5 %. Los fosfatos presentes en las materias primas pasan al clinker Altos contenidos en P2O5 , mayores del 0.5 - 1 %, pueden tener un influencia marcada en la calidad del clinker, como consecuencia , particularmente , de la disminución de las resistencias iniciales, debido a una velocidad de endurecimiento más lenta. Esto se debe a que el P2O5 favorece la descomposición del C3S para formar una serie de soluciones sólidas entre el C2S y el 3CaO.P2O5 y exceso de CaO libre (Esta última es perjudicial). Por tanto, los fosfatos estabilizan el C2S de alta temperatura durante la clinkerización e inhiben la formación del C3S. NURSE ha encontrado que por cada 1 % de P2O5 el contenido de C3S baja, aproximadamente, un 10 % y el de C2S (Ahora una solución sólida) aumenta, aproximadamente, un 11 %. Es importante, por tanto, para tales cementos dosificar las materias primas para trabajar con un valor del factor de saturación en cal lo más bajo posible, para no tener cal libre y que el cemento no presente problemas de estabilidad en volumen . NURSE ha desarrollado una ecuación para calcular la composición del crudo en función de los contenidos de: CaO, SiO2, A12O3, Fe2O3 y P2O5 que produce cementos satisfactorios hasta contenidos de P2O5 del 2.0-2.5 %. Así, crudos con impurezas fosfatadas (Materias primas con mayor contenido de fosfatos de los habitual) han sido usados en una planta de cemento de Uganda y otra de Estados Unidos, produciendo cemento conteniendo, aproximadamente, un 2 % de P205. Desarrollan la resistencia más lentamente debido a que la relación C3S/C2S es más baja de lo habitual. Puesto que el cemento portland debe tener un alto contenido de C3S, la proporción del P2O5 presente no debe de exceder del 2-2.5 %. Si el flúor esta presente en las materias primas , por ejemplo, en forma de fluorapatito, 3(3CaO.P2O5)CaF2 o es añadido en forma de espato flúor , F2Ca, entonces la tolerancia del P205 aumenta, con tal que el flúor quede retenido en el clinker. El efecto negativo de contenidos elevados de P205 puede ser contrarrestado de ese modo. GUYE ha sugerido, en el caso de crudos con presencia de fosfatos, que el C3S se forma en los primeros momentos de la cocción, descomponiéndose posteriormente de forma parcial. Si esta afirmación es correcta una cocción corta y un enfriamiento rápido podrían ser ventajosos cuando los fosfatos están presentes. El fosfato tricálcico , 3CaO.P2O5 (C3P) forma un sistema binario con el C2S (Figura 7.1 ) , en el que puede verse que a altas temperaturas existe una serie continua de soluciones sólidas entre α ' -C2S -- α -C3P con un máximo. Además se forman dos fases intermedias, por reacción en estado sólido a baja temperatura, que son: - Fase A : 7CaO.P2O5.2SiO2 - Fase S : 5CaO.P2O5.SiO2 (Silicocarnotita) Dichas fases existen como soluciones sólidas homogéneas en un rango de composición que varia con la temperatura A altos contenidos de P2O5 las fases estables son la cal y las soluciones sólidas α ' -C2S -- α -C3P. Puesto que el cemento portland debe tener un alto contenido de C3S, la proporción del P2O5 no exceder del 2-2.5 %. Figura 7.1.- Sistema binario 2SiO2.CaO - 3CaO.P2O5. Ciertas calizas fosfatadas pueden contener fluoruro cálcico de tal manera que en el clinker posible la formación del fluorapatito, 3(3CaO.P2O5)CaF2 y de una solución sólida de este con el C3S. Con cantidades crecientes de fosfatos el silicato dicálcico fosfático puede ser estabilizado en el orden siguiente: Forma β , forma α ' y forma α Se ha probado que la forma α ' -C2S es más hidraulica que la forma β , pero la entrada en solución sólida de iones fosfato invierte dicha aseveración, ya que se ha encontrado que la forma α ' -C2S estabilizada a temperatura ambiente por grandes cantidades de fosfato calcico Ca3(PO4)2 , no es hidraulica. (1960- Welch y Gutt). Por su parte, la forma α -C2S estabilizada con fosfatos tampoco tiene propiedades cementantes. 8.- Oxido de titanio. El óxido de titanio (TiO2) presente en pequeñas cantidades (0.1-0.4 %) en el cemento deriva generalmente del componente arcilloso (Arcillas o esquistos). Su contenido es mayor (1.5-2% ) en los cementos aluminosos donde proviene de la bauxita. Análisis de clinkeres han mostrado que el TiO2 esta presente en solución sólida en las cuatro fases mayoritarias del cemento portland sustituyendo al Si02 . Cualquier Ti02 residual parece que forma C3T2 y una solución sólida aluminosa de CT KUHL ha encontrado que la sustitución de SiO2 por TiO2 en pequeñas cantidades aumenta ligeramente las resistencias. Sin embargo, ensayos de laboratorio con dosificaciones más altas han puesto de manifiesto un efecto beneficioso en la aptitud a la cocción del crudo y una influencia en la calidad del clinker, fraguado más lento y, en consecuencia, desarrollo de resistencias más lento. También se ha observado un aumento de las resistencias a largo plazo, aumentando la dosificación de TiO2, por lo menos hasta cierto limite. 9.- Metales pesados. Los metales pesados (Aportados por minerales conteniendo Pb, Zn, Cu, Ba), aún en pequeñas cantidades (pocas decimas por ciento) inhiben el fraguado del cemento, por lo que deben de eliminarse. En los yacimientos los minerales metálicos suelen estar en venas o “rakes” y las piedras conteniéndolas pueden eliminarse durante el arranque si su cantidad no es demasiado grande. 10.- Resumen. Como resumen en las tablas 10.1 y 10.2 , se dan los efectos de las variaciones de las concentraciones de los componentes minoritarios volátiles y no volátiles, respectivamente, sobre el proceso de cocción y la calidad del clinker. Así mismo, en la tabla 10.3 se dan las fases minerales (Mayoritarias y minoritarias) que aparecen en le clinker de cemento Pórtland. Finalmente, en la tabla 10.4 puede verse el grado de influencia de los componentes específicos del clinker en las propiedades del cemento, estando indicado como: *** alto, ** medio, * algo. Tabla 10.1.- Efectos de las variaciones de las concentraciones de los componentes minoritarios volátiles. Tabla 10.2.- Efectos de las variaciones de las concentraciones de los componentes minoritarios no volátiles. Tabla 10.3.- Fases minerales presentes en el clinker de cemento portland. Tabla 10.4.- Grado de influencia de los componentes específicos del clinker en las propiedades del cemento.