Falla de válvula ESD

Anuncio

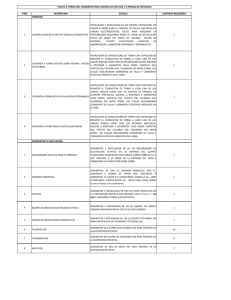

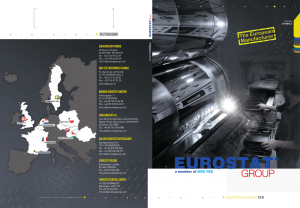

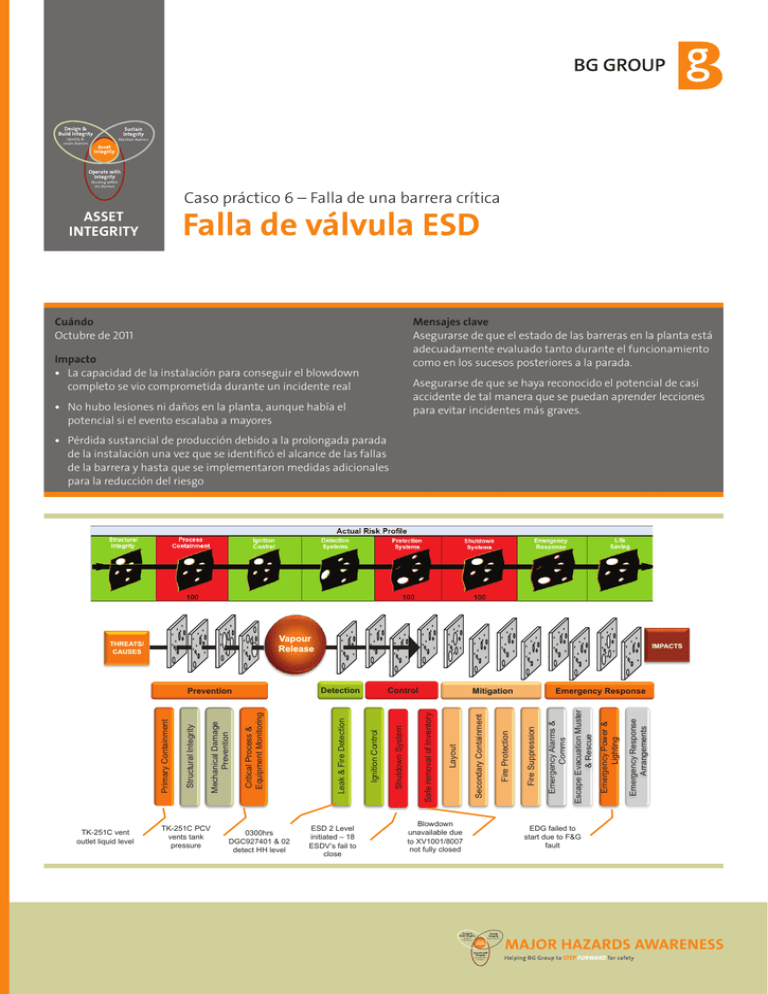

Caso práctico 6 – Falla de una barrera crítica Falla de válvula ESD ASSET INTEGRITY Cuándo Octubre de 2011 Mensajes clave Asegurarse de que el estado de las barreras en la planta está adecuadamente evaluado tanto durante el funcionamiento como en los sucesos posteriores a la parada. Impacto •La capacidad de la instalación para conseguir el blowdown completo se vio comprometida durante un incidente real Asegurarse de que se haya reconocido el potencial de casi accidente de tal manera que se puedan aprender lecciones para evitar incidentes más graves. •No hubo lesiones ni daños en la planta, aunque había el potencial si el evento escalaba a mayores •Pérdida sustancial de producción debido a la prolongada parada de la instalación una vez que se identificó el alcance de las fallas de la barrera y hasta que se implementaron medidas adicionales para la reducción del riesgo Vapour TOP Release EVENT 0300hrs DGC927401 & 02 detect HH level ESD 2 Level initiated – 18 ESDV’s fail to close Blowdown unavailable due to XV1001/8007 not fully closed Emergency Response Arrangements Emergency Power & Lighting Escape Evacuation Muster & Rescue Emergency Response Fire Suppression Fire Protection Secondary Containment Layout Safe removal of Inventory Mitigation Emergency Alarms & Comms Control Ignition Control Critical Process & Equipment Monitoring Mechanical Damage Prevention Structural Integrity Primary Containment TK-251C PCV vents tank pressure Leak & Fire Detection Detection Prevention TK-251C vent outlet liquid level IMPACTS Shutdown System THREATS/ CAUSES EDG failed to start due to F&G fault MAJOR HAZARDS AWARENESS Caso práctico 6 – Falla de una barrera crítica ASSET INTEGRITY Falla de válvula ESD ¿Qué sucedió? Un exceso de vapor salió de un tanque de almacenamiento de condensado debido a un deficiente diseño del dispositivo de ventilación y al cambio de las condiciones de funcionamiento del tanque. Este vapor fue identificado por la detección de gas en la entrada de aire de calefacción, ventilación y acondicionamiento de aire (HVAC) de un edificio de sub-estación situado a favor del viento respecto al tanque. Tras recibir dos de las tres señales de nivel alto-alto, el sistema de detección de gas activó automáticamente una parada ESD 2 de la planta, durante la cual un gran número de válvulas ESD repartidas por toda la planta fallaron en su función de cierre o bien se cerraron dentro de un tiempo que rebasó el estándar funcional establecido. La ESD 2 inició una parada de la energía eléctrica principal. Sin embargo, el generador de back up para emergencias también falló y no se puso en marcha debido a otra falla. La pérdida total de energía eléctrica al instrumento de los compresores de aire permitió que descendiera la presión neumática de cabeza de éste, con lo que se inició una parada ESD 1. Dicha parada ESD 1 debía haber iniciado un blowdown secuencial automático de la planta, pero esto no se consiguió ya que requería una señal de permiso para confirmar el cierre de las válvulas de entrada y salida ESD de la planta (con el fin de aislar la planta del inventario existente en grandes cantidades de ductos). La señal de permiso no se recibió porque la válvula de salida ESD de la planta falló en su intento de cierre durante el evento iniciador de ESD 2. Finalmente, se consiguió que la planta volviera a un estado seguro. Cuando se hubo determinado el alcance total de las fallas de la válvula ESD, se mantuvo parada la planta para permitir llevar a cabo más investigaciones. Las investigaciones revelaron que un gran número de válvulas ESD habían fallado en cerrarse durante al menos tres anteriores sucesos de parada. Se habían realizado algunas actividades de remediación inmediatas después de cada suceso para confirmar el funcionamiento de determinadas válvulas. Sin embargo, esto no había tenido un seguimiento apropiado para registrar estas fallas o evaluar los riesgos de continuar con la operación dada la desconfianza de numerosas válvulas críticas de seguridad. Causas raiz Las causas raiz que dieron lugar a este incidente se identificaron como: • Inexistencia de seguimiento y de un registro apropiado de las anteriores fallas de las válvulas • Inexistencia de un procedimiento para confirmar que la planta había entrado en parada en condiciones seguras después de los anteriores sucesos ESD. • Falla en reconocer fallas repetidas de barreras contra peligros mayores • D eficiente integración de válvulas y actuadores en la etapa de diseño del proyecto Lecciones que se han de aprender (L2BL) Se han de aprender las siguientes lecciones a fin de ayudar a evitar que tal incidente vuelva a repetirse: • S e debe reconocer las fallas de las barreras contra peligros mayores, bien durante las pruebas o bien durante operación normal, cuando su funcionamiento deje de cumplir los estándares funcionales • S e deben registrar de forma oportuna las fallas de las barreras y comunicarlas inmediatamente a toda la organización • T ras cualquier suceso de parada, se debe confirmar el estado seguro de la planta, el cual se comunicará debidamente antes de la nueva puesta en marcha o de la reanudación de cualquier otra actividad. • U n grupo de personal debidamente cualificado debe revisar el funcionamiento de las barreras después de los eventos de parada. Si los estándares funcionales no se hubieran cumplido, el mismo grupo debe evaluar el riesgo del funcionamiento con barreras comprometidas para determinar si se puede controlar según el estándar de Tan Bajo como Razonablemente Sea Posible (ALARP) antes de que se de la aprobación a su nueva puesta en marcha • S e debe cumplir con los estándares de BG para factores de seguridad del torque de salida del actuador respecto al torque de operación de las válvulas cuando se especifiquen y suministren válvulas de servicio crítico. Para más información sobre Concientización de peligros mayores: ! •C urso de e-learning de BG Group sobre la Concientización de Peligros Mayores , por medio del Sistema de gestión del aprendizaje •C ontactar con el grupo de asset integrity de BG Advance, box.assetintegrity@bg-group.com • E stándar de Asset Integrity de BG Group , por medio del Portal de BG •C omunidad de BG para Ingeniería de Seguridad y Asset Integrity , por medio de BG Connect MAJOR HAZARDS AWARENESS