Apuntes Métodos de Análisis Térmico

Anuncio

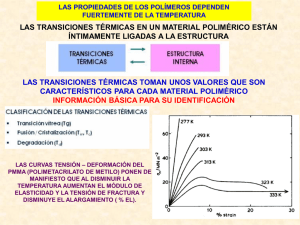

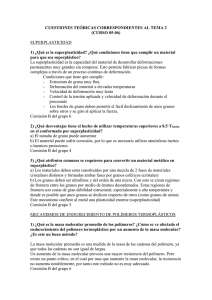

Tema 10 MÉTODOS DE ANÁLISIS TÉRMICO 1. Introducción La definición generalmente aceptada de análisis térmico abarca al grupo de técnicas en las que se mide una propiedad física de un sistema (sustancia o un material) en función de la temperatura mientras se le somete a un programa de temperatura controlado. Se pueden distinguir más de una docena de métodos térmicos que difieren en las propiedades medidas y en los programas de temperatura. Estos métodos encuentran una amplia aplicación tanto en el control de calidad como en investigación de productos farmacéuticos, arcillas y minerales, metales y aleaciones, polímeros y plásticos. Los efectos del calor sobre los materiales pueden ser varios y producir cambios en muchas de sus propiedades. En el análisis térmico, los cambios de peso configuran la base de la termogravimetría (TG), mientras que la medida de los cambios de energía constituye la base del análisis térmico diferencial (ATD) y de la calorimetría diferencial de barrido (DSC). Así por ejemplo, la termogravimetría nos dice cuándo una muestra pierde o gana peso y cuánto, mientras que el ATD y el DSC nos dice si una reacción o cambio físico es endotérmico o exotérmico, y a menudo es capaz de medir la variación de calor. Estas técnicas se pueden aplicar al estudio de casi cualquier sustancia; sin embargo, existen otra serie de propiedades que también pueden ser medidas aunque las técnicas a las que dan lugar sean de aplicación más limitada. Por ejemplo, el análisis termomecánico (TMA), mide los cambios en las dimensiones de un material en función de la temperatura. La termooptometría estudia la variación de alguna propiedad óptica de una muestra durante el tratamiento térmico. Cuando la cunductividad eléctrica se estudia en función de la temperatura, la técnica se denomina análisis electrotérmico y se utiliza ampliamente en el estudio de semiconductores y polímeros. La medida de la pemitividad eléctrica (constante dieléctrica) en función de la temperatura es la base de las medidas de relajación dieléctrica. La variación de las propiedades magnéticas de un material con la temperatura, se puede estudiar por medio de la termomagnetometría. El análisis termo –mecano - dinámico es la técnica térmica analítica más sensible para detectar transiciones asociadas al movimiento en las cadenas de los polímeros. 2. Métodos Termogravimétricos En un análisis termogravimétrico se registra, de manera continua, la masa de una muestra colocada en una atmósfera controlada, o bien en función de la temperatura, o bien en función del tiempo. En el primer caso (experimento dinámico) la temperatura de la muestra va aumentando de manera controlada (normalmente de forma lineal con el tiempo), y en el segundo (experimento isotermo), la temperatura se mantiene constante durante todo el experimento. La representación de la masa o del porcentaje de masa en función del tiempo o de la temperatura se denomina termograma o curva de descomposición térmica. Existen otros tipos de análisis denominados de 1 termogravimetría diferencial donde se registra o representa la variación de masa o derivada con respecto a la temperatura o respecto al tiempo dependiendo de que el experimento sea dinámico o isotermo respectivamente. En la Figura 10.1 se representan estos dos tipos de termograma: a) convencional; b) diferencial. Figura 10.1.- Termogramas diferencial (curva superior, eje derecho) y convencional (curva inferior, eje izquierdo). Figura tomada de: D.A. Skoog et al. Principios de Análisis Instrumental. Mc Graw Hill, Madrid (2002). 2.1. Instrumentación Los instrumentos comerciales modernos empleados en termogravimetría constan de: i) una balanza analítica sensible; ii) un horno; iii) un sistema de gas de purga para proporcionar una atmósfera inerte (o algunas veces reactiva) y iv) un microprocesador/microordenador para el control del instrumento y la adquisición y visualización de datos. Además, existe la opción de añadir un sistema para cambiar el gas de purga en las aplicaciones en las que este gas debe cambiarse durante el experimento. 2.1.1. Balanza Son asequibles comercialmente diversos diseños diferentes de termobalanzas que son capaces de proporcionar información cuantitativa sobre muestras cuyas masas van desde 1 g hasta 100 g. Sin embargo, el tipo de balanza más común tiene tan sólo un intervalo entre 5 y 20 mg. Si bien, el soporte de la muestra debe estar situado en el horno, el resto de la balanza debe estar aislado térmicamente del horno. La Figura 10.2 muestra el esquema de un diseño de termobalanza. Un cambio en la masa de la muestra provoca una desviación del brazo, que se interpone al paso de la luz entre una lámpara y uno de los dos fotodiodos. La disminución en la corriente fotodiódica se amplifica y alimenta la bobina E, que está situada entre los polos de un imán permanente F. El campo 2 magnético generado por la corriente en la bobina devuelve al brazo a su posición original. La corriente amplificada del fotodiodo se recoge y transforma en información sobre la masa o pérdida de masa en el sistema de adquisición de datos. En muchos casos los datos de masa frente a temperatura pueden representarse inmediatamente o almacenarse para una posterior manipulación o visualización. Figura 10.2- Esquema de un diseño de termobalanza: A) brazo; B) copa y soporte de muestra; C) contador de peso; D) lámpara y fotodiodos; E) bobina; F) imán; G) control del amplificador; H) calculador de tara; I) amplificador; J) registro. Figura tomada de: D.A. Skoog et al. Principios de Análisis Instrumental. Mc Graw Hill, Madrid (2002). 2.1.2. Horno En la Figura 10.3 se muestra una fotografía de un sistema termogravimétrico típico donde se observa la disposición del horno. El intervalo de temperaturas de la mayoría de los hornos que se usan en termogravimetría va desde la temperatura ambiente hasta 1500 ºC. A menudo se pueden variar las velocidades de calentamiento o enfriamiento del horno desde aproximadamente cero hasta valores tan elevados como 200 ºC/min. Para evitar la transferencia de calor a la balanza es necesario aislar y refrigerar el exterior del horno. Normalmente se utiliza nitrógeno y argón para purgar el horno y prevenir la oxidación de la muestra. En algunos análisis es deseable cambiar los gases de purga a lo largo del análisis. La Figura 10.4 muestra un ejemplo en el que el gas de purga se cambió automáticamente de nitrógeno a oxígeno y posteriormente se volvió a nitrógeno. La muestra en este caso era un carbón bituminoso*. Se utilizó nitrógeno durante los primeros 18 minutos mientras se registraba el contenido en humedad y el porcentaje de volátiles; a continuación se cambió el gas por oxígeno durante 4 ó 5 minutos, lo que provocó la oxidación del carbón a dióxido de carbono y finalmente se llevó a cabo una purga con nitrógeno que permitió medir el contenido en cenizas. 3 Figura 10.3.- Fotografía de un sistema termogravimétrico típico con disposición de horno. Imágenes tomadas de manual de DSC-7 de Perkin-Elmer. Figura 10.4.- Análisis termogravimétrico en función del tiempo, temperatura y gas de purga de una muestra de carbón bituminoso. Figura tomada de: D.A. Skoog et al. Principios de Análisis Instrumental. Mc Graw Hill, Madrid (2002). 4 * El carbón bituminoso es un carbón relativamente duro que contiene betún, de mejor calidad que el lignito pero peor que la antracita. Suele ser de color negro, a veces marrón oscuro, presentando a menudo unas bandas bien definidas de material brillante y mate. Las vetas de carbón bituminoso se identifican estratográficamente por la distintiva secuencia de bandas brillantes y oscuras. Es una roca sedimentaria orgánica formada por la compresión diagenética y submetamórfica de material turboso, de forma que sus componentes principales son macerales, vitrinita, exinita, etcétera. El carbón bituminoso contiene entre un 60 y un 80% de carbono, siendo el resto agua, aire, hidrógeno y azufre que no ha sido repelido de los macerales. El contenido calorífico del carbón bituminoso oscila entre los 21 a 30 millones Btu/t (24 a 35 MJ/kg). Los carbones bituminosos se clasifican según su reflectancia, humedad, contenido en volátiles, plasticidad y contenido de ceniza. Generalmente, los carbones bituminosos de mayor valor tienen un grado mínimo de plasticidad, volatilidad y bajo contenido en ceniza, especialmente con bajo contenido en carbonatos, fósforo y azufre. La plasticidad es vital para la fabricación de coque y acero, donde el carbón tiene que comportarse de forma que permita la mezcla con óxidos de hierro durante la fundición. El bajo contenido en fósforo es vital para estos carbones, dado que este elemento es dañino en el proceso de elaboración de acero. El coque es mejor si tiene un bajo margen de volatilidad y plasticidad. Esto se mide mediante la evaluación del índice de dilatación. El contenido en betún, el contenido en volátiles y el índice de dilatación se usan para seleccionar carbones aptos para la mezcla con coque. La volatilidad también es crítica para la fabricación de acero y la generación de energía, pues esto determina la tasa de combustión del carbón. Los carbones con alto contenido volátil pueden ser fáciles de encender pero no tan baratos como los carbones menos volátiles, y éstos a su vez pueden resultar más difíciles de encender pero contendrán más energía por unidad de volumen. El fundidor debe equilibrar el contenido volátil de los carbones para optimizar la facilidad de ignición, la tasa de combustión y la energía producida. Los carbones bajos en ceniza, azufre y carbonatos son apreciados para la generación de energía porque no producen demasiada escoria y no exigen demasiado esfuerzo para eliminar las partículas en suspensión de los gases de combustión. Los carbonatos son dañinos pues tienden a adherirse a la caldera. El contenido sulfuroso también es dañino en cierta medida por ser emitido a la atmósfera y contribuir a la formación de “smog” y lluvia ácida. De nuevo, pueden eliminarse de los gases de combustión filtrando éstos. 2.1.3. Preparación de mestra En general, la preparación de una muestra para realizar análisis termogravimétrico no conlleva dificultades. La Figura 10.5 muestra un esquema sobre la manipulación de muestra para situarla en el interior del horno de la balanza termogravimétrica. Se adiciona una cantidad relativamente pequeña de muestra sobre una cápsula de platino y ésta se suspende, mediante un soporte, de un alambre en forma de gancho quedando finalmente en el interior del horno que a su vez está aislado del exterior mediante un tubo de vidrio. La propia termobalanza se utiliza para pesar la masa inicial de muestra. 5 Figura 10.5.- Esquema sobre la manipulación de muestra para situarla en el interior del horno de la balanza termogravimétrica. Imagen tomada de manual de DSC-7 de PErkinElmer. 2.1.4. Control del instrumento y análisis de los resultados. La temperatura registrada en un termograma es idealmente la temperatura real de la muestra. Esta temperatura puede, en principio, obtenerse introduciendo un pequeño termopar directamente en la muestra. Sin embargo, este procedimiento rara vez se sigue debido a las posibles descomposiciones catalíticas de las muestras, a las potenciales contaminaciones de las mismas y errores de pesada que provienen de las terminaciones del termopar. Debido a estos problemas, las temperaturas registradas se miden generalmente con un pequeño termopar localizado lo más cerca posible del contenedor de la muestra. Las temperaturas registradas dan entonces la temperatura real de la muestra. Las termobalanzas modernas utilizan normalmente un ordenador para el control de la temperatura, el cual es capaz de comparar automáticamente el potencial de salida del termopar con una tabla que relaciona potenciales con temperaturas que se almacena en la memoria ROM. El microordenador utiliza la diferencia entre la temperatura del termopar y la temperatura especificada para ajustar el potencial del calentador. Utilizando este método es posible alcanzar una concordancia excelente entre el programa de temperaturas y la temperatura de la muestra. La reproducibilidad típica de un programa concreto es de ± 2 ºC en todo el intervalo de operación del instrumento. 2.2. Aplicaciones Los métodos termogravimétricos están limitados por las reacciones de descomposición y de oxidación y por procesos tales como la vaporización, la sublimación y la desorción. Quizás, entre las aplicaciones más importantes de los métodos termogravimétricos se encuentre el estudio de polímeros. Los termogramas proporcionan información sobre los mecanismos de descomposición de diversas preparaciones poliméricas. Además, los modelos de descomposición son característicos de cada tipo de polímero y, en algunos casos, pueden ser utilizados con finalidades de identificación. La Figura 10.6 muestra los modelos de descomposición de cinco polímeros obtenidos por termogravimetría. 6 Figura 10.6.- Termogramas correspondientes a la descomposición de cinco polímeros. Figura tomada de: D.A. Skoog et al. Principios de Análisis Instrumental. Mc Graw Hill, Madrid (2002). La Figura 10.7 ilustra cómo se puede utilizar un termograma para el análisis cuantitativo de un material polimérico. La muestra que se analiza es un polietileno que ha sido dopado con partículas finas de carbón que inhiben la degradación ocasionada por la exposición a la luz solar. Este análisis sería difícil por otros métodos analíticos. Figura 10.7.- Termograma correspondiente a la degradación térmica de polietileno cargado con partículas finas de carbón. Figura tomada de: D.A. Skoog et al. Principios de Análisis Instrumental. Mc Graw Hill, Madrid (2002). La Figura 10.8 muestra el termograma que se ha obtenido al aumentar la temperatura del oxalato cálcico monohidratado puro (CaC2O4 · H2O) a una velocidad de 5 ºC/min. Las regiones horizontales perfectamente definidas corresponden a los intervalos de temperatura en los que los compuestos de calcio son estables. Esta figura ilustra una de las aplicaciones más importantes de la termogravimetría que es el establecimiento de las 7 condiciones térmicas necesarias para obtener la forma pura adecuada para la determinación gravimétrica de una especie. Figura 10.8.- Termograma del oxalato cálcico monohidratado. Figura tomada de: D.A. Skoog et al. Principios de Análisis Instrumental. Mc Graw Hill, Madrid (2002). La Figura 10.9 ilustra una aplicación de la termogravimetría al análisis cuantitativo de una mezcla de iones calcio, estroncio y bario, que se han precipitado como los oxalatos monohidratados. La masa en el intervalo de temperatura entre 320 y 400 ºC corresponde a la de los tres compuestos anhidros, CaC2O4, SrC2O4 y BaC2O4, mientras que la masa entre 580 y 620 ºC corresponde al peso de los tres carbonatos. El cambio de peso en las dos siguientes etapas es debido a la pérdida de dióxido de carbono, formándose primero CaO y a continuación SrO. Del termograma se obtienen suficientes datos para calcular el peso de cada uno de los tres elementos presentes en la muestra. Figura 10.9.- Análisis cuantitativo de una mezcla de iones calcio, estroncio y bario, que se han precipitado como los oxalatos monohidratados. Figura tomada de: D.A. Skoog et al. Principios de Análisis Instrumental. Mc Graw Hill, Madrid (2002). La Figura 10.10 corresponde a la derivada del termograma mostrado en la Figura 10.9. Los sistemas de adquisición de datos de los instrumentos más modernos son capaces de 8 proporcionar esta curva al igual que la del termograma convencional. La curva derivada puede proporcionar información que no es detectable en un termograma ordinario. Por ejemplo, los tres picos a 140, 180 y 205 ºC sugieren que los tres hidratos pierden humedad a diferentes temperaturas, sin embargo, todos parecen perder simultáneamente monóxido de carbono y, por tanto, dan un único pico a 450 ºC. Figura 10.10.- Derivada del termograma mostrado en la Figura 10.9. Figura tomada de: D.A. Skoog et al. Principios de Análisis Instrumental. Mc Graw Hill, Madrid (2002). 2.3. Ejemplos 2.3.1. Materiales poliméricos i) Recubrimientos en fibras de vidrio [A. Larena, M.C. Matias, J. Martínez Urreaga. Spectroscopy Letters, 25(7), 1121-1129 (1992)]. El procesado y las propiedades de plásticos reforzados con fibras de vidrio dependen de la estabilidad térmica de los recubrimientos de las fibras. Normalmente los recubrimientos de las fibras de vidrio curan a temperaturas por encima de los 100 ºC. El proceso de curado de la matriz polimérica debería se por tanto moderado con el fin de evitar la degradación de la región de acoplamiento. En materiales compuestos de alta temperatura, la estabilidad termooxidativa de la interfase polímero/material de refuerzo determina su comportamiento en servicio a altas temperaturas. En este trabajo se estudió la degradación térmica (en aire seco o nitrógeno) de los recubrimientos sobre fibras de vidrio obtenidos a partir del tratamiento de fibras de vidrio cortas con disoluciones acuosas de 3-cloropropiltrietoxisilano (CPS), que es un buen agente de acoplamiento para epóxidos con alta temperatura de curado. La degradación fue caracterizada por análisis térmico (termogravimetría, TG, y análisis térmico diferencial, DTA) y espectroscopía infrarroja por transformada de Fourier, FTIR. Las dos técnicas dan resultados complementarios. El análisis térmico permite obtener resultados cuantitativos de la degradación y la espectroscopía FTIR permite elucidar los procesos de degradación. 9 ii) J. González-Benito [Tesis doctoral 1999] realizaron los análisis termogravimétricos de fibras silanizadas con 3-aminopropiltrietoxisilano, previamente activadas a partir de diferentes métodos (Tabla 10.1) y así poder comprobar, junto con la información previa obtenida por FTIR, cuáles son las consecuencias generales que éstos acarrean. Tabla 10.1.- Denominación de muestras y procesos de activación Muestra F-A F-B F-C F-D Agente de activación No Agua (reflujo) HCl 10% HCl 10% (reflujo) Tiempo de activación (h) 1 1 3 En la Figura 10.11 se han representado los termogramas de las cuatro muestras silanizadas a partir de fibras activadas con diferentes métodos (F-A, F-B, F-C y F-D). En los cuatro casos la tendencia es la misma: a) una pérdida de peso debida a la eliminación del agua débilmente adsorbida a las fibras en torno a los 110 ºC, cuyo porcentaje aumenta en el orden: F-B (0.05 %) < F-A (0.08 %) < F-C (0.54 %) < F-D (2.14 %) y b) una pérdida de peso debida a la eliminación de agua fuertemente adsorbida en torno a los 300 ºC. Esta pérdida de peso, sigue el mismo orden que en el caso anterior: F-B (0.18 %) < F-A (0.27 %) < F-C (0.40 %) < F-D (1.10 %). Estos resultados reflejan un perfecto acuerdo con los obtenidos a partir de FTIR para estas muestras, ya que, al aumentar el grado de activación el contenido en agua también aumenta, indicativo de que la superficie es más hidrofílica. 10 100,0 0.05 % 0.08 % 100,0 99,9 0.27 % 0.18 % 99,8 % Peso % Peso 99,9 99,8 99,7 Velocidaddebarrido=10.0ºC/min Masademuestra=41.455mg Nombredemuestra: F-A-S Velocidaddebarrido=10.0ºC/min Masademuestra=38.94mg Nombredemuestra: F-B-S 100,0 100 2.14 % 0.54 % 99,8 98 0.40 % 99,2 99,0 1.10 % 99,4 200 97 Velocidaddebarrido=10.0ºC/min Masademuestra=35.88mg Nombredemuestra: F-D-S Velocidaddebarrido=10.0ºC/min Masademuestra=45.00mg Nombredemuestra: F-C-S 100 % Peso % Peso 99,6 99 300 400 500 600 T(ºC) 100 200 300 400 500 96 600 T(ºC) Figura 10.11.- Análisis termogravimétrico correspondiente a fibras silanizadas a partir de fibras de vidrio con distintos tratamientos de activación: F-A (sin activación), F-B (agua a ebullición 1h), F-C (HCl 10% reflujo 1h) y F-D (HCl 10% reflujo 3h). Por otro lado, la pérdida de peso debida a la oxidación de la materia orgánica asociada a la capa poliorganosiloxánica no es apreciable en estos termogramas, lo cual es indicativo de la pequeñísima proporción de agente de acoplamiento en las fibras silanizadas. Esta proporción es tan pequeña que queda enmascarada por la pérdida de peso debida a eliminación de agua adsorbida. Por tanto, y a modo de resumen, los resultados FTIR respaldados por los obtenidos a partir de análisis termogravimétrico nos indican que, a medida que la intensidad del ataque en el proceso de activación aumenta, las fibras de vidrio posteriormente silanizadas muestran, por un lado mayor contenido en materia orgánica y, por otro, mayor contenido en agua. La activación en agua a reflujo, en relación a la no activación, no parece aportar modificaciones significativas en la fibra silanizada, aunque de los 11 resultados obtenidos puede inferirse que, en el primer caso, tanto el contenido en agua como en materia orgánica es menor. Los resultados anteriores podrían explicarse a partir de dos consideraciones: Si la orientación de los grupos amino (grupo hidrofílico) en las fibras de vidrio silanizadas es tal que son accesibles al agua (el nitrógeno colocado hacia el exterior del recubrimiento), entonces, la posibilidad que presenta el grupo -NH2 de formar enlaces de hidrógeno con moléculas de agua, implicaría que un mayor contenido en poli-aminosiloxano debe provocar mayor adsorción de agua. En caso contrario, los resultados obtenidos podrían justificarse suponiendo que la adsorción de agua no se lleva a cabo sobre el agente de acoplamiento silano sino que lo hace sobre la superficie no recubierta de la fibra. Esto indicaría que las fibras silanizadas, cuando el pretratamiento de activación se lleva a cabo en medio ácido, aunque presentan mayor grado de recubrimiento, la estructura del poliaminosiloxano es más abierta facilitando así la adsorción de moléculas de agua a la superficie hidrofílica de la fibra de vidrio. 12 3. Análisis térmico diferencial (ATD) Mide la diferencia de temperatura entre la muestra y un material inerte de referencia mientras son sometidos al mismo programa de temperaturas. Describamos un sistema sencillo para realizar análisis térmico diferencial como el que se representa en el esquema de la Figura 10.12. El sistema podría estar formado por un bloque metálico (que no sufra ninguna transformación en el intervalo de temperaturas que se vaya a estudiar) dentro de un horno. En dicho bloque existen dos pocillos en donde se colocarían la muestra a analizar (M) y un material de referencia (R) respectivamente. El material de referencia debe ser un material, al igual que el bloque metálico que no presente ninguna transformación en el intervalo de temperaturas que se vaya a estudiar. Sobre el pocillo de referencia se coloca un termopar que nos indicará en todo momento la temperatura programada (TR) y sobre el de referencia y el de muestra un termopar diferencial que permita medir en todo momento la diferencia de temperaturas (∆T=TR-TM) existente entre la temperatura de la muestra (TM) y la de la referencia. Figura 10.12.- Esquema que representa un dispositivo simple para realizar análisis térmico diferencial. Figura tomada de: ALBELLA, J.M.; CINTAS, A.M.; MIRANDA, T. y SERRATOSA, J.M.: "Introducción a la ciencia de materiales". C.S.I.C., 1993. Supongamos un programa de temperaturas que implique el calentamiento del bloque metálico. Al principio si la muestra no sufre ninguna transformación la energía suministrada por el horno se emplea simplemente para aumentar la temperatura tanto de la muestra como de la referencia por lo que la temperatura en ambos pocillos será la misma y la diferencia de temperatura nula. Si se registra la diferencia de temperaturas en función de la temperatura programada se debería observar una línea paralela al eje de abscisas con valor cero. Si en un momento dado del programa de temperaturas la 13 muestra experimenta alguna transformación (por ejemplo una fusión) la energía aportada por el horno se empleará para llevar a cabo la fusión en lugar de emplearla para aumentar la temperatura de la muestra (Figura 10.13), mientras que la temperatura de la referencia seguiría aumentando según la rampa de temperaturas programada. En este caso la traza generada por la diferencia de temperaturas, ∆T, debería ser tal que se observara un aumento hasta llegar al punto en el que la velocidad de la transformación fuera máxima para finalmente disminuir y recuperar la línea base en el valor cero al terminar la transformación (véase Figura 10.13). En este caso se observa una curva endotérmica debido a que la transformación implica absorción de energía. En el supuesto de que la transformación implicara un desprendimiento de energía, por ejemplo, una cristalización, se obtendría un pico hacia abajo exotérmico. Figura 10.13.- Termograma obtenido por análisis térmico diferencial. Figura tomada de: ALBELLA, J.M.; CINTAS, A.M.; MIRANDA, T. y SERRATOSA, J.M.: "Introducción a la ciencia de materiales". C.S.I.C., 1993. 3.1. Aplicaciones ATD Las aplicaciones más comunes del análisis térmico diferencial son: Determinación de cambios de fase: • • • • Fusión Cristalización Sublimación Cristal A – Cristal B Estudios de reacciones químicas Estudios de procesos de desorción Estos equipos suelen ser muy sensibles a la hora de obtener temperaturas a las cuales se producen las transformaciones, sin embargo, a no ser que estén convenientemente 14 calibrados, no permiten obtener los valores de energía (entalpías) asociadas a dichas transformaciones. Los equipo que permiten obtener estas energías son los denominados calorímetros. 4. Calorimetría de barrido diferencial 4.1. Introducción La calorimetría diferencial de barrido permite el estudio de aquellos procesos en los que se produce una variación entálpica como puede ser la determinación de calores específicos, puntos de ebullición y cristalización, pureza de compuestos cristalinos, entalpías de reacción y determinación de otras transiciones de primer y segundo orden. En general, el DSC puede trabajar en un intervalo de temperaturas que va desde la temperatura del nitrógeno líquido hasta unos 600 ºC. Por esta razón esta técnica de análisis se emplea para caracterizar aquellos materiales que sufren transiciones térmicas en dicho intervalo de temperaturas. La familia de materiales que precisamente presenta todas sus transiciones térmicas en ese intervalo es la de los polímeros. Por esta razón, el DSC se emplea fundamentalmente para la caracterización de estos materiales y es por lo que, de aquí en adelante, nos centraremos fundamentalmente en transiciones térmicas en polímeros estudiadas por DSC. En el campo de polímeros pueden determinarse transiciones térmicas como la temperatura de transición vítrea Tg, temperatura de fusión Tm; se pueden hacer estudios de compatibilidad de polímeros, reacciones de polimerización y procesos de curado. Cualquier reacción polimérica acompañada por un cambio entálpico puede ser seguida por DSC. Esta técnica es ampliamente utilizada para el estudio de polimerizaciones, especialmente en sistemas basados en resinas epoxi y monómeros acrílicos. La reacción de formación del polímero tiene lugar con desprendimiento de calor de polimerización. La velocidad con que se desprende este calor está relacionada con el desarrollo de la reacción, lo que permite el estudio de la cinética de polimerización. La finalidad de la calorimetría diferencial de barrido es registrar la diferencia en el cambio de entalpía que tiene lugar entre la muestra y un material inerte de referencia en función de la temperatura o del tiempo, cuando ambos están sometidos a un programa controlado de temperaturas. La muestra y la referencia se alojan en dos pocillos idénticos que se calientan mediante resistencias independientes. Esto hace posible emplear el principio de “balance nulo” de temperatura. Cuando en la muestra se produce una transición térmica (un cambio físico o químico que da lugar a una liberación o absorción de calor), se adiciona energía térmica bien sea a la muestra o a la referencia, con objeto de mantener ambas a la misma temperatura. Debido a que la energía térmica es exactamente equivalente en magnitud a la energía absorbida o liberada en la transición, el balance de energía proporciona una medición calorimétrica directa de la energía de la transición. La calorimetría de barrido diferencial (DSC; diferential scaning calorimetry) es una técnica similar al ATD y suministra una información semejante. La diferencia entre el ATD y el DSC estriba en que el DSC en lugar de medir una diferencia de temperaturas 15 entre la muestra y una referencia (sustancia que no sufre ninguna transición o transformación en el intervalo de temperaturas en el que se mida), mide la energía que es necesaria suministrar a la muestra para mantenerla a idéntica temperatura que la referencia. 4.2. Instrumentación Un calorímetro diferencial de barrido convencional consta de un horno calorimétrico, un sistema de gas de purga y un procesador para el control del instrumento y la adquisición de datos. Existen dos tipos de métodos para obtener datos en DSC: i) DSC de potencia compensada y ii) DSC de flujo de calor. En el primero, la muestra y el material de referencia se calientan mediante calentadores separados aunque sus temperaturas se mantienen iguales mientras las temperaturas se aumentan (o disminuyen) linealmente. En el segundo, se mide la diferencia de cantidad de calor de la muestra y de la referencia cuando la temperatura de la muestra se aumenta (o disminuye) linealmente. A pesar de que los dos métodos proporcionan la misma información, sólo nos centraremos en el primero por ser de uso más común. El DSC mide el flujo de calor en la muestra a estudiar y en un material inerte de referencia de forma independiente. En la Figura 10.14 se muestra un esquema de un aparato de DSC. Ambas células que contienen la muestra y la referencia, están equipadas con un sensor para la medida de su temperatura, y una resistencia de calentamiento independiente para cada una de ellas. Estas resistencias mantienen ambas células a una temperatura programada Tp. Las temperaturas instantáneas de cada célula (Tm y TR) se miden y comparan continuamente con el valor programado Tp. El sistema trabaja de modo que la energía suministrada en cada momento por cada resistencia de calentamiento, es función de la diferencia entre las temperaturas de cada célula y la temperatura programada, es decir: Em = Wm·(Tm – Tp) (1) ER = WR·(TR – Tp) Donde Em y ER son las energías eléctricas suministradas por las resistencias, y Wm y WR son constantes del sistema, que dependen de las características de cada material, como la masa y su capacidad calorífica. La diferencia de energía, ∆E = Em – ER, requerida para mantener las dos células a la temperatura programada, es la cantidad que se representa en función de la temperatura (Tp, Tm ó TR) o en función del tiempo a temperatura constante. A estas dos representaciones se las denomina termogramas. 16 Figura 10.14.- Esquema de un aparato de DSC. Figura tomada de: ALBELLA, J.M.; CINTAS, A.M.; MIRANDA, T. y SERRATOSA, J.M.: "Introducción a la ciencia de materiales". C.S.I.C., 1993. En DSC las temperaturas que se miden son las de las propias células metálicas donde se introducen ambas muestras. Esto hace que sea necesario un calibrado previo, que generalmente, es diferente para cada velocidad de calentamiento o enfriamiento. Aunque los principios básicos en los que se basa esta técnica son muy sencillos, sin embargo, existen muchas variables que deben tenerse siempre muy presentes y que, muchas veces, son difíciles de controlar. Las más importantes se muestran a continuación: i) De tipo instrumental • • • • Velocidad de calentamiento (enfriamiento) Geometría de las células Tipo de sensor de temperatura Tipo de registro del termograma ii) De la muestra • • • • • Tamaño de la muestra Grado de división de la muestra Empaquetamiento Control atmósfera ambiente Tratamiento previo ii) Material de referencia 4.3. Tipos de ensayo i) Dinámico La muestra se somete a procesos de calentamiento (enfriamiento) constante. Se obtiene la variación de flujo de calor en función de la temperatura. 17 ii) Isotermo Se calienta inicialmente la muestra hasta una temperatura que se mantiene constante durante el resto del ensayo. Se obtiene la variación del flujo de calor en función del tiempo. 4.4. Preparación de muestras Las muestras se cargan en cápsulas (células) de aluminio con una capacidad entre 10 – 50 µl. Normalmente estas cápsulas se sellan con una tapa de aluminio para impedir que por problemas de dilatación o descomposición de la muestra, ésta se proyecte fuera de la cápsula contaminando el pocillo. Existen casos en los que las cápsulas de aluminio no se sellan o bien se utilizan tapas especiales de cuarzo o de oro y platino en aquellos casos en que se detecten interacciones no deseables entre la sustancia problema y la superficie de la cápsula de aluminio. La cantidad de muestra utilizada puede ser variable, desde varios miligramos hasta 30 mg, así como el estado y forma de la misma. No obstante, la cantidad y forma de la muestra influyen bastante en la calidad y precisión de la medida. En muchos casos, debido a la baja conductividad térmica de la muestra, cuanto mayor sea la superficie de contacto entre la misma y el foco calefactor, más rápidamente se difundirá el calor a toda la masa de la muestra. Para mejorar la conductividad térmica de la muestra se emplean tapas de platino sobre los pocillos. En el pocillo de referencia se suele colocar una cápsula vacía de igual tipo y forma que la que contiene la muestra a analizar. 4.5. Calibración El calor total correspondiente a la transformación producida en una muestra (∆Hm) se determina a partir del termograma obtenido en el DSC. El coeficiente de calibración, KH, es la constante de proporcionalidad que relaciona directamente el área A, que hay entre el pico de una curva y la línea base con el cambio de entalpía, es decir: ∆Hm = KH·A (2) Para determinar KH es necesario utilizar un material con calores de fusión perfectamente conocidos como muestra patrón. Con frecuencia se suelen utilizar metales de alta pureza como patrones de calibración. Los metales más utilizados para este fin son el Indio (Tm = 429.8 K, ∆Hm = 28.4 Jg-1) y el Zinc (Tm = 692.7 K, ∆Hm = 6.2 Jg-1). Determinando el área del pico de la muestra patrón se puede calcular KH. El valor de KH puede utilizarse entonces para determinar valores de entalpía de cualquier otra sustancia ya que no depende de la velocidad de calentamiento ni de la temperatura. Cuando se hace un barrido a una velocidad determinada dT/dt, la temperatura de la muestra aumenta (o desciende) linealmente, y el flujo de calor es: dH/dt = (dH/dT)·(dT/dt) 18 (3) es decir, el flujo de calor es proporcional a la velocidad de calentamiento (dT/dt) y a la capacidad calorífica (Cp = dH/dt). Por tanto las curvas de DSC pueden representarse en función de la capacidad calorífica. 4.6. Aplicaciones comunes de DSC - Calor específico y propiedades en las que varía el calor específico como la temperatura de transición vítrea o la transición de Curie* Transiciones de fase Polimorfismos Determinación de puntos de fusión Determinación de parte amorfa y cristalina Cinéticas de reacción Tiempo e inducción a la oxidación Descomposición * Se denomina Temperatura de Curie a la temperatura por encima de la cual un cuerpo ferromagnético pierde su magnetismo, comportándose como un material puramente paramagnético. Pierre Curie descubrió, junto a su hermano Jacques, el efecto piezoeléctrico en cristales, estableciendo que la susceptibilidad magnética de las sustancias paramagnéticas depende del inverso de la temperatura, es decir, que las propiedades magnéticas cambian en función de la temperatura. En todos los ferromagnetos encontró un descenso de la magnetización hasta que la temperatura llegaba a un valor crítico, llamada temperatura de Curie (Tc), donde la magnetización se hace igual a cero; por encima de la temperatura de Curie, los ferromagnetos se comportan como sustancias paramagnéticas. 4.6.1. Transiciones en polímeros A continuación vamos a ver cómo se manifiestan estos procesos en los termogramas que se obtienen por DSC. En la Figura 10.15, se muestra la forma general de un termograma para un polímero semicristalino típico, que ha sido enfriado rápidamente hasta una temperatura inferior a su Tg, obteniéndose después el termograma a una cierta velocidad de calentamiento. 19 Figura 10.15.- Termograma típico de un polímero semicristalino. Figuras tomadas de: LLORENTE UCETA, M.A. y HORTA ZUBIAGA, A.: "Técnicas de caracterización de polímeros". UNED, 1991 i) Transición vítrea (transición isofásica) A temperaturas bajas, el polímero se encuentra en su estado vítreo, en el que los movimientos moleculares (saltos conformacionales) están “congelados”. La variación de la capacidad calorífica con la temperatura es de forma lineal. Al llegar a la transición vítrea comienzan ya a tener lugar movimientos de segmentos de las cadenas del polímero, aumenta de forma brusca el volumen libre, haciéndose el material más blando. La capacidad calorífica de este estado es diferente del correspondiente al estado vítreo, teniendo lugar un salto en Cp a la temperatura de transición vítrea, Tg. Desde un punto de vista termodinámico, la transición vítrea, puede considerarse como una transición de segundo orden, ya que es la segunda derivada de la función característica termodinámica, la energía libre de Gibbs G, la que sufre un salto durante la transición [cp/T = (∂2G/∂T2)p]. Por tanto, la transición vítrea no lleva asociado ningún cambio de fase (transición isofásica). El factor más importante que determina el valor de la temperatura de transición vítrea, es la flexibilidad de la cadena polimérica considerada aisladamente y de las interacciones entre tales cadenas. La flexibilidad de la cadena viene determinada, pues, por la estructura química. Las cadenas formadas por enlaces C-C y C-O, son notablemente flexibles y así las poliolefinas tienen Tgs relativamente bajas. La rotación alrededor del enlace C-C viene limitada por la sustitución por grupos alquilo y, así, el polipropileno y otras poliolefinas ramificadas tienen una Tg más alta que la del polietileno. Estructuras poliméricas mucho más rígidas, como la del polimetacrilato de metilo y los policarbonatos, presentan Tg altas. ii) Cristalización Al seguir calentando la muestra (ver Figura 10.15) puede que el polímero cristalice. Al enfriar rápidamente el polímero, quedaron impedidos los movimientos moleculares y no fue posible el que tuviera lugar la cristalización. Al calentar lentamente el polímero por encima de su Tg, las cadenas tienen ya suficiente movilidad para cristalizar a temperaturas por debajo de su punto de fusión. El proceso de cristalización es un proceso exotérmico, manifestándose en el termograma mediante un pico. iii) Fusión (transición bifásica) El proceso de fusión que ocurre al seguir aumentando la temperatura da lugar a un pico endotérmico a la temperatura Tm. Al igual que la cristalización, la fusión es una transición termodinámica de primer orden, ya que es la primera derivada de la función característica termodinámica la que sufre un salto durante el proceso. Los factores que determinan la temperatura de fusión de un polímero cristalino o parcialmente cristalino son dos: a) las fuerzas intermoleculares, que son las responsables de la agregación molecular y pueden expresarse como la energía cohesiva o la energía 20 necesaria para separar una molécula del agregado sólido o líquido. Cuando los polímeros tienen valores de energía cohesiva por encima de 5 kcal/mol, son muy cristalinos; y b) la rigidez o flexibilidad de cadena, dependiendo ésta de la mayor o menor facilidad para la rotación alrededor de los enlaces covalentes de la cadena. Por tanto, un polímero será tanto más cristalino cuanto más rígidas sean sus cadenas y cuanto más fuertes sean las interacciones existentes entre ellas. iv) Degradación A temperaturas muy altas tiene lugar la degradación del polímero. El termograma indicado el la Figura 10.15 es un caso ideal ya que existen numerosos factores que alteran la forma de las diferentes transiciones. Una característica general de las mismas es que no ocurren a una temperatura fija, sino que cubren un amplio intervalo de temperaturas. Esto es debido a la naturaleza irregular de los sistemas poliméricos: polidispersidad, distinto tamaño de cristales, etc. 4.6.2. Medida experimental de Tg La mayoría de los estudios por DSC, en los polímeros amorfos, se refieren a la determinación de la transición vítrea y a la medida de los cambios de calor específico que tienen lugar durante la transición. El fenómeno de la transición vítrea es un proceso de no equilibrio y tiene un carácter cinético. Este hecho se manifiesta en las medidas de DSC, donde la Tg que se obtiene depende de la historia térmica de la muestra, particularmente de la velocidad de enfriamiento que es la que determina el estado inicial vítreo del polímero que se va a estudiar, así como de la posterior velocidad de calentamiento del aparato durante la obtención del termograma. En la Figura 10.16 se muestran unas curvas típicas de enfriamiento y posterior calentamiento, en un aparato de DSC. Figura 10.16.- Curvas de DSC durante la transición vítrea. A) enfriamiento; b) calentamiento. Figuras tomadas de: LLORENTE UCETA, M.A. y HORTA ZUBIAGA, A.: "Técnicas de caracterización de polímeros". UNED, 1991 21 Durante el enfriamiento, siempre se obtiene una curva simple (Figura 10.16a), mientras que durante el posterior calentamiento pueden obtenerse picos, como el de la Figura 10.16b, si el estado amorfo se ve perturbado por algunos factores como cristalinidad, diluyente, o en el caso de mezclas de polímeros. Como puede inferirse en la Figura 10.16, es posible definir la temperatura de transición vítrea de varias formas; las más comunes son: To, punto de corte de la línea extrapolada desde la zona vítrea con la bisectriz de la transición trazada por su punto medio; T(1/2 ∆cp), temperatura correspondiente a la mitad del incremento en el calor específico durante la transición y Tinf, la temperatura del punto de inflexión del termograma. Por otro lado, la anchura de la transición Ta – To puede dar información útil en los estudios de compatibilidad. Puesto que ambas curvas de la Figura 10.16 se refieren al mismo estado vítreo, deberían dar los mismos valores para la temperatura de transición vítrea sin embargo, este no es el caso, pudiéndose obtener valores muy diferentes, dependiendo de las condiciones de medida. Para muchas aplicaciones industriales: rango de temperaturas de uso del material, control de calidad, etc., estas diferencias no son muy importantes, pero para estudios más precisos se hace necesario la utilización de un método de obtención de Tg independiente de las condiciones de medida. 4.6.3. Factores que afectan a la temperatura de transición vítrea i) Influencia de la naturaleza química Si tenemos simetría en la unidad repetitiva perderemos rigidez a temperaturas menores, pero cuando el material es asimétrico, éste se reblandece a temperaturas más altas. Si además se introducen grupos polares la Tg aumenta, luego la polaridad y la simetría son factores determinantes para el valor de la temperatura de transición vítrea. Flexibilidad de la cadena (tanto de la principal como de las laterales): Tomemos como referencia el polietileno (unidad repetitiva –CH2-CH2-) con Tg=230 K. Si en esta cadena introducimos átomos que la flexibilicen, entonces la Tg disminuirá. Esto es lo que ocurre en el caso del polioxietileno (-CH2-CH2-O-) con Tg=206 K. Por el contrario, si se introducen grupos que den mayor rigidez a la cadena principal como un grupo fenilo, la Tg aumentará. Por ejemplo el (-CH2-Ph-CH2-) tiene Tg= 353 K. Veamos ahora cómo afecta la introducción de grupos laterales (X), es decir, CH2-CHX, donde se sustituye un H por un grupo más voluminoso. En el caso de que X = -CH3, estamos aumentando la rigidez de la cadena y por tanto Tg aumenta; pero si X es una cadena lateral flexible, aumentaremos la rigidez con respecto al polietileno pero no con respecto al polímero resultado de sustituir un H por un grupo metilo. Si el sustituyente es aún más flexible, entonces la Tg con respecto al caso anterior será menor y así sucesivamente. X= -CH3 ⇒ Tg = 250 K y Tm= 460 K X= -CH2-CH3 ⇒ Tg = 249 K y Tm= 398 K X= -CH2-CH2-CH3 ⇒ Tg = 233 K y Tm= 351 K 22 X= -Ph ⇒ Tg = 373 K y Tm= 450 K Fuerzas intermoleculares: Aumentan debido a la presencia de grupos polares en la cadena principal o en los sustituyentes laterales. ii) Efecto de la presión Dentro del esquema del volumen libre, si uno considera lo que ocurre cuando un polímero está en estado líquido a T > Tg y se ejerce sobre él una presión, es fácil predecir que, como consecuencia de ello, si el volumen libre disminuye, el polímero está a esa temperatura más cerca de su Tg. Dicho en otras palabras, un aumento de presión disminuye el volumen libre de un polímero y aumenta su Tg. iii) Efecto de diluyentes y plastificantes Se entiende por tales a las sustancias de carácter no macromolecular que, adicionadas a polímeros, rebajan la temperatura de transición vítrea de éstos. Estos aditivos son de amplia utilización en la industria, variando su capacidad de disminuir la Tg con su naturaleza química iv) Efecto del peso molecular Se han estudiado muchos polímeros desde este punto de vista y los resultados en todos los casos son sumamente parecidos. Siguiendo la aproximación de volumen libre, parece razonable pensar que en una cadena, a una temperatura dada, los extremos finales de la misma se muevan con más libertad que cualquier eslabón en el interior, dado que cada extremo sólo tiene una “atadura” al resto de la cadena, mientras que los eslabones interiores están “atados” por los lados a la cadena. En virtud de esa mayor movilidad, los extremos de la cadena tendrán un volumen libre ligeramente mayor que los eslabones interiores. Estos argumentos indican por tanto que al disminuir el peso molecular debería existir para una misma masa de polímero mayor fracción de extremos de cadena y por tanto mayor volumen libre asociado, es decir debería disminuir el valor de la Tg. Experimentalmente es lo que se observa. A partir de estas consideraciones y de la teoría de volumen libre se ha llegado a obtener una expresión asociada a Flory y Fox que ajusta en general bastante bien los resultados experimentales correspondientes a la variación de la Tg con respecto a la masa molecular del polímero. Tg ( M ) = Tg (∞) − K Mn (4) donde Tg(M) es la temperatura de transición vítrea del polímero de una determinada masa molecular finita M. Tg(∞) es la temperatura de transición vítrea del polímero en cuestión con masa molecular infinita, Mn es la masa molecular promedio en número y K es una constante con la siguiente relación con otros parámetros: K= 2ϑρN A αf (5) 23 donde θ es el exceso de volumen libre por extremo de cadena, ρ es la densidad del polímero, NA es el número de Avogadro y αf es el coeficiente de expansión térmica asociado al volumen libre. v) Efecto de la introducción de un comonómero La temperatura de transición vítrea de un copolímero al azar, que contiene dos monómeros, 1 y 2, puede esperarse que sea intermedia entre las temperaturas de transición vítrea de los correspondientes homopolímeros, Tg1 y Tg2 y, efectivamente, este es el caso más general. En el caso de copolímeros no es adecuado suponer que existe una aditividad de los volúmenes libres de las unidades que los forman, pues, debido a las uniones covalentes entre las dos unidades repetitivas diferentes, se modifica la movilidad de cada una de ellas. Existen distintos tipos de ecuaciones semiempíricas que expresan la Tg del copolímero en función de las Tg de los homopolímeros, Tg1 y Tg2, y de las fracciones en peso de cada comonómero, w1 y w2. Una de las ecuaciones más conocidas es la de Fox: w w 1 = 1 + 2 Tg Tg1 Tg 2 (6) Otra ecuación habitualmente utilizada es la de Gordon y Taylor que puede obtenerse fácilmente a partir de la aproximación del volumen libre, si se supone que las fracciones de volumen libre de los comonómeros 1 y 2 del copolímero son aditivas: Tg = Tg1 + k (Tg 2 − Tg 3 )φ 2 (1 − (1 − k )φ 2 ) (7) donde k = ∆α2 - ∆α1 siendo ∆α2 y ∆α1 la diferencia de coeficientes de expansión del estado líquido y del vítreo para los homopolímeros 2 y 1, respectivamente. K también suele utilizarse como un parámetro ajustable para reproducir los datos experimentales. La discusión anterior se centra en copolímeros al azar. Si se estudian otros tipos de copolímeros, las ecuaciones pueden complicarse más, pues han de tener en cuenta la distribución de las secuencias de los comonómeros en la cadena. En los copolímeros de bloque, si los bloques son inmiscibles entre sí, lo habitual es obtener dos transiciones vítreas similares a las de los correspondientes homopolímeros puros. Una situación parecida o paralela a la observada en el comportamiento de los copolímeros ocurre en las mezclas físicas de los homopolímeros. En el caso de que la mezcla sea miscible, es decir, forme una fase única, se observará una única Tg cuya variación con la composición de la mezcla se rige por las mismas o similares ecuaciones a las anteriormente expuestas donde ahora, w1 y w2 o φ1 y φ2 son las fracciones en peso o en volumen, respectivamente, de los polímeros 1 y 2 que forman la mezcla, y Tg1 y Tg2 son las correspondientes temperaturas de transición vítrea de los polímeros puros. En el caso de que la mezcla sea inmiscible y dé lugar a un sistema formado por dos fases, se observarán dos Tg´s similares a las de los componentes puros o ligeramente modificadas, lo que habitualmente prueba la inmiscibilidad total o parcial del sistema. 24 Por tanto la medida de las Tg´s en mezclas de polímeros suele utilizarse como un primer criterio para establecer la miscibilidad o inmiscibilidad de dichas mezclas. vi) Otros efectos a) Reticulación La reticulación es otro factor que influye en la Tg. Usualmente, la formación de redes tridimensionales restringe la capacidad de movimiento de las cadenas, disminuyendo el volumen libre accesible y aumentando la Tg. Sin embargo, el efecto producido por la reticulación es algo más complejo, pues supone la adición de un agente reticulante, que puede ser considerado como un comonómero. Por tanto, tenemos dos diferentes aspectos a considerar: uno es el efecto del comonómero y otro el de la reticulación en sí misma. b) Cristalinidad La cristalinidad es otro efecto a tener a considerar en la Tg, ya que los cristales presentes no tienen capacidad de movimiento en el intervalo de temperaturas cercano a la Tg. Por tanto actúan como puntos de sujeción similares a un retículo, disminuyendo la capacidad de movimiento de las cadenas de la zona amorfa. Ello trae como consecuencia el que la Tg de un material crezca con el porcentaje de cristalinidad. c) Tacticidad La tacticidad, en cuanto que proporciona una diferente capacidad para el empaquetamiento de las cadenas, hace que la Tg sea sensible a la presencia de diferentes configuraciones de un mismo polímero. 4.6.4. Determinación de la fusión El fenómeno de la fusión de un polímero cristalino es un proceso termodinámico similar al que tiene lugar en sustancias de bajo peso molecular. Sin embargo, para la mayoría de los polímeros cristalinos, este hecho no es tan obvio debido a que experimentalmente se obtienen amplios intervalos de fusión y temperaturas aparentemente de no equilibrio. La temperatura de fusión, Tm, se puede definir como la correspondiente al máximo del pico de fusión, mientras que el incremento de entalpía del proceso puede calcularse del área del mismo. Como ya hemos indicado, existen muchos factores experimentales que afectan a los termogramas (tamaño de muestra, velocidad de calentamiento, etc.). En el caso de la fusión, existen algunos fenómenos adicionales que pueden complicar aún más los resultados, los más importantes son el sobrecalentamiento de la muestra y su reorganización durante el mismo. En el primer caso, porciones internas de la muestra, todavía sin fundir, pueden sobrecalentarse y fundir a temperaturas más altas. También es posible que una muestra de polímero, parcial o totalmente fundida, recristalice en una forma cristalina más estable que la anterior, fundiendo posteriormente a mayor temperatura. 4.6.5. Obtención del grado de cristalinidad de un polímero 25 Si la entalpía de fusión de una muestra de un polímero semicristalino es ∆Hm, la fracción de cristalinidad del mismo, χc, puede expresarse mediante: χc = ∆Hm/∆Hm0 (8) donde ∆Hm0 es la entalpía de fusión de una muestra del mismo plímero totalmente cristalina. Sin embargo, esta última cantidad no puede ser determinada experimentalmente, por la dificultad de obtener muestras totalmente cristalinas. En el caso del polietileno, se empleará el valor correspondiente a la parafina C32H66, puesto que el cristal de este compuesto puede considerarse idéntico a los cristales de polietileno. Teniendo en cuenta que el calor de fusión es directamente proporcional al área de la endoterma, ∆Hm se determina a partir del área de la endoterma de fusión, por tanto, el trazado de la línea base tiene importancia en el resultado. 26 5. Análisis Termomecánico (TMA) En esta técnica la variable que se mide es el cambio en las dimensiones de una probeta en función de la temperatura, estando sometida a una fuerza (extensión o compresión). Un esquema del aparato se muestra en la Figura 10.17. Figura 10.17.- Esquema de un aparato de análisis termomecánico. Figuras tomadas de: LLORENTE UCETA, M.A. y HORTA ZUBIAGA, A.: "Técnicas de caracterización de polímeros". UNED, 1991 Un cabezal de cuarzo se apoya o sujeta sobre la parte superior de la muestra a estudiar, este cabezal se continúa mediante una varilla que penetra a través del cuerpo de un transductor lineal de desplazamiento, para medir los cambios en las dimensiones de la probeta. En la parte superior de todo este sistema se aplica una determinada fuerza o carga. La parte inferior del montaje, que contiene la probeta, está recubierta por un horno para controlar y medir la temperatura. La carga aplicada puede hacerse bien manualmente, colocando pesas apropiadas o bien, en los sistemas más sofisticados, se puede realizar de forma automática. Por lo tanto, además de medir los cambios en las dimensiones de la muestra, podemos también conocer la relación entre la carga o fuerza aplicada y la deformación producida, es decir, el módulo del material, en función de la temperatura. En la Figura 10.18, se muestra un resultado típico, para un estudio de penetración y reblandecimiento en una muestra de polietileno. La medida se ha realizado en compresión aplicando una carga al sistema. Vemos que, a una cierta temperatura, alrededor de 120 °C, tiene lugar el reblandecimiento de la probeta, penetrando el cabezal del aparato en la misma y produciéndose un desplazamiento del sistema móvil que registra el transductor (Figura 10.18). Como vemos una de las aplicaciones más importantes de esta técnica es la determinación de transiciones de todo tipo, que tienen lugar en el material y que indefectiblemente siempre producen cambios en las dimensiones o en el módulo del mismo. 27 Figura 10.18.- Curva de penetración del cabezal de cuarzo con la temperatura obtenida mediante un experimetno mediante análsis termomecánico de polietileno. Figuras tomadas de: LLORENTE UCETA, M.A. y HORTA ZUBIAGA, A.: "Técnicas de caracterización de polímeros". UNED, 1991 6. Análisis Dinámico Termomecánico (DMTA) Es una técnica de caracterización de materiales poliméricos o con cierto comportamiento viscoelástico. Esta técnica consiste en la imposición de una pequeña deformación cíclica continuada a la muestra a estudiar. Debido al carácter viscoelástico de ciertos materiales, si la frecuencia de la tensión que produce la deformación es muy alta o la temperatura es baja, las cadenas moleculares no tienen tiempo suficiente para relajarse y por lo tanto se crea una diferencia de fase entre la tensión aplicada al material σ(t) y la deformación que se produce en el mismo γ(t). Esta técnica permite medir esa diferencia de fase. Las medidas se hacen en función de la temperatura a una frecuencia de deformación fija o en función de la frecuencia de deformación, manteniendo la temperatura constante. Se pueden detectar los cambios que se producen en los estados de movimientos a escala molecular, cambios que no es posible estudiar por otras técnicas de análisis térmico. Supóngase que como consecuencia de ese esfuerzo cíclico, la deformación inducida en ese experimento, γ(t), varía sinusoidalmente en el tiempo, t: γ(t) = γ0 sen (ωt) (9) donde ω es la frecuencia angular, en radianes por segundo, que puede transformarse rápidamente en una frecuencia en ciclos de deformación sufridos por el material por unidad de tiempo. En aras de una mayor simplicidad, nos ceñiremos en esta explicación a experimentos de cizalla simple, porque ello va a permitir manejar módulos de cizalla. Se pretende con 28 ello hacer ver que el comportamiento es universal con independencia del tipo de deformación impuesta o de la variable elegida para seguir el experimento. Si los experimentos dinámicos en cizalla se realizan sobre un sólido elástico, los datos obtenidos deberían ajustarse a la ecuación dada por la ley de Hook: σ(t) = G γ(t) (10) que según la ecuación (9) quedaría en la forma σ(t) = G γ0 sen (ωt) (11) La notación σ(t) expresa ahora que el esfuerzo de cizalla aplicado varía con el tiempo mientras que G es el módulo de cizalla. Si al material al que se aplica ese esfuerzo fuera un líquido puramente newtoniano, entonces esfuerzo y velocidad de deformación estarían relacionados por la ley de Newton • σ (t) = η γ (t) (12) • donde η es la viscosidad y γ ( t ) es la velocidad de deformación. Realizando la correspondiente derivada en la ecuación 9, la ecuación 12 quedaría en la forma: • σ(t ) = η γ (t ) = η d [γ 0sen(ϖt )] = ηγ 0 cos(ϖt ) dt (13) lo que implica que el esfuerzo que resulta de esta expresión estaría desfasado de la deformación sinusoidal inducida en un ángulo de 90°. Dado que se ha introducido el comportamiento viscoelástico como una combinación de comportamientos puramente elásticos o viscosos, es evidente que en materiales como los polímeros se pueden esperar ángulos de desfase entre 0° (que correspondería a un almacenamiento de energía por un mecanismo elástico) y 90° (que correspondería a una disipación de la energía aplicada a partir de un mecanismo viscoso). En estos casos de comportamiento viscoelástico, se podría por tanto escribir: σ(t) = σ0 sen (ωt + δ) (14) donde δ es el ángulo de desfase. Esa expresión puede también escribirse como: σ(t) = σ0 cos δ sen (ωt) + σ0 sen δ cos (ωt) (15) que expresa el esfuerzo en función de dos componentes: una en fase con la deformación y otra desfasada 90°. La relación entre esfuerzo y deformación se suele expresar habitualmente por medio de la expresión: σ(t) = γ0 [G´(ω) sen (ωt) + G´´(ω) cos(ωt)] 29 (16) tras haber definido el módulo de almacenamiento (o elástico) (G´) y el módulo de pérdidas o viscoso (G´´) como: G´(ϖ ) = σ0 cos δ γ0 G´´(ϖ ) = σ0 senδ γ0 (17) (18) Ambos módulos se relacionan con la tangente del ángulo de desfase (o tangente de pérdidas o factor de pérdidas), mediante la expresión: tgδ = G´´(ϖ ) G´(ϖ ) (19) Por tanto, en los experimentos de tipo dinámico, podemos extraer información directa sobre la importancia de las componentes elástica y viscosa de un comportamiento viscoelástico, mediante la obtención experimental de los módulos de almacenamiento (G´) y el módulo de pérdidas (G´´). El comportamiento genérico que uno podría esperar para las tres magnitudes que se acaban de describir se ilustra en la Figura 10.19, que correspondería a experimentos realizados a una frecuencia constante en función de la temperatura (en este caso se han representado magnitudes relacionados con los módulos para otros tipos de deformación, E, por ejemplo en ensayos de flexión pues los resultados serían similares independientemente del tipo de disposición utilizada para tensionar el material). Teniendo en cuenta la correspondencia entre experimentos de tiempo y temperatura, y dado que la frecuencia en una deformación oscilatoria no deja de estar relacionada con el tiempo, se puede considerar aquí otro experimento realizable en equipos dinámicos. Consiste en trabajar a temperatura constante y diferentes frecuencias. En la Figura 10.20 se presenta un resultado de este tipo de experimentos. Figura 10.19.- Representación del logaritmo de del módulo de almacenaje, E’, y del factor de pérdidas, Tan δ, frente a la temperatura. Figuras tomadas de: LLORENTE UCETA, M.A. y HORTA ZUBIAGA, A.: "Técnicas de caracterización de polímeros". UNED, 1991 30 Storage Modulus, E' (GPa) 1.2 103 ºC 104 ºC 105 ºC 106 ºC 107 ºC 108 ºC 109 ºC 110 ºC 111 ºC 112 ºC 1.0 0.8 0.6 0.4 0.2 1 10 Frequency (Hz) Figura 10.20.- Representación a varias temperaturas del modulo de almacenaje en función de la frecuencia de deformación de un polímero termoestable epoxídico. En este caso, si el material es 100% amorfo, un máximo en la tgδ como el observado en la Figura 10.19, se identifica con la temperatura de transición vítrea. Ello es debido a los cambios bruscos que en ambos módulos se producen en las proximidades de la transición vítrea y conducen a ese máximo en el factor de pérdidas. La resolución de Tg es mucho mayor que la obtenida por DSC/DTA y es posible además detectar transiciones correspondientes a movimientos moleculares mucho más locales, transiciones β y γ, que son imposibles de detectar por las otras técnicas de análisis térmico. Estas transiciones secundarias son debidas a movimientos de grupos laterales, cortos segmentos de cadena, etc., y su análisis es muy importante para caracterizar la dinámica de los movimientos moleculares del material. Por ejemplo, realizando medidas en función de la frecuencia, es posible obtener la energía de activación y los tiempos de relajación de estos movimientos. Es posible diseñar aparatos de DMTA con diferentes tipos de deformación que pueda imponerse a la muestra. En la Figura 10.21 se muestran los montajes correspondientes a algunos de ellos. El más simple es el péndulo de torsión (caso c), en el que la muestra, en forma de varilla, soporta un disco de inercia que ejecuta vibraciones alrededor de su eje (Figura 10.21). Por supuesto, el accesorio que soporta la muestra a estudiar está contenido en un horno apropiado que controla y mide la temperatura. Son muchas las aplicaciones prácticas de interés de esta técnica; por ejemplo, el control de materiales que se usan para neumáticos de automóviles, que en condiciones normales de uso están sometidos a una tensión cíclica. En estos materiales interesa que el factor de pérdidas no sea muy alto, para evitar una acumulación de energía en el material, su 31 excesivo calentamiento y un rápido deterioro. La influencia de la presencia de agentes aditivos que refuerzan estos materiales se pueden estudiar convenientemente por DMTA. El estudio de resinas termoestables también es otra aplicación importante. El curado de las mismas reduce los movimientos moleculares, disminuyendo el valor del factor de pérdidas. Los copolímeros y los materiales compuestos constituyen también un campo apropiado para el estudio por DMTA. Y muchas otras aplicaciones en el control de procesado de muchos materiales polímeros de aplicación tecnológica. 32