Establecimiento de parámetros operacionales en máquina

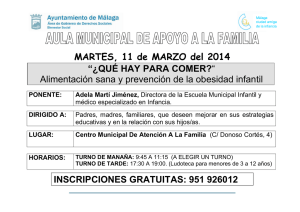

Anuncio