Síntesis a Nivel de Laboratorio y de Poliacrilatos de Bajo Peso

Anuncio

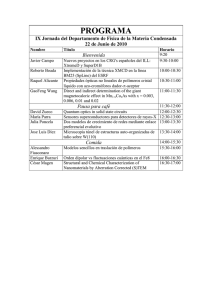

Revista Iberoamericana de Polímeros Hernández Barajas et al. Volumen 11(6), Noviembre 2010 Síntesis de poliacrilatos SÍNTESIS A NIVEL DE LABORATORIO DE POLIACRILATOS DE SODIO DE BAJO PESO MOLECULAR PARA LA INDUSTRIA CERÁMICA: COMPARACIÓN DE DIFERENTES ALTERNATIVAS DE SÍNTESIS José Hernández Barajas1*, Jesús S. Mondragón2, Oliver Muñiz2 1) Centro de Innovación Aplicada en Tecnologías Competitivas, Omega 201, Frac. Ind. Delta, León, Gto., CP 37545. Correo electrónico: jhernandez@ciatec.mx 2) Instituto Tecnológico Superior de Irapuato, Carretera Irapuato-Silao Km 12.5 Irapuato, Gto. México Recibido: Febrero de 2010; Aceptado: RESUMEN Se prepararon homopolímeros de poliacrilato de sodio con pesos moleculares entre 3.000 y 4.000 g/mol, polimerizando ácido acrílico en solución acuosa vía radicales libres usando iniciadores inorgánicos y en presencia de agentes de trasferencia de cadena (2-mercaptoetanol y bisulfito de sodio). Se plantearon tres procesos de síntesis los cuales difieren principalmente en la forma de como los diferentes reactantes se adicionan al reactor. Los polielectrolitos obtenidos fueron caracterizados por las técnicas de viscometría y GPC y fueron evaluados como defloculantes de barbotinas utilizadas en la manufactura de muebles sanitarios en la industria cerámica. Los mejores resultados de defloculación se obtuvieron usando poliacrilatos con un peso molecular pico cercano a 3.000 g/mol obtenido mediante un proceso de síntesis en donde el monómero, el agente de transferencia e iniciador son adicionados en forma semicontínua al medio reaccionante. Palabras clave: Poliacrilatos, agente de transferencia de cadena, barbotina, defloculante. ABSTRACT Sodium polyacrylate homopolymers of molar mass ranging from 3,000 to 4,000 g/mol were synthesized by solution polymerization of acrylic acid via free radicals using inorganic initiators in presence of chain transfer agents (2-mercaptoethanol and sodium bisulfate). Three types of processes were performed, namely: a batch process and two semi-batch processes. The polyelectrolytes obtained were characterized by viscometry and SEC techniques. The synthesized polymers were evaluated in the deflocculation of ceramic pastes. The best deflocculation results were obtained using polyacrylates with a molar mass closer to 3,000 g/mol with narrow molar mass distribution and synthesized by a semi-batch process in which the initiator solution, the 2-mercaptoethanol and the acrylic acid were added continuously and separately to the reaction medium. Key words: polyacrylates, defloculante transfer agent, barbotine, defloculate 1. INTRODUCCIÓN Los poliacrilatos son polielectrolitos obtenidos de la polimerización del ácido acrílico. Los polielectrolitos son sistemas poliméricos constituidos por un “macro-ion”, esto es, una macromolécula que lleva grupos aniónicos o catiónicos unidos covalentemente y contra-iones para asegurar cierta neutralidad. La característica más importante de los polielectrolitos es su solubilidad en agua, a pesar de que existen polímeros que tengan en su esqueleto grupos hidrófobos [1]. Estos polímeros solubles en agua son utilizados en diversas industrias como la del tratamiento de agua, la 392 Rev. Iberoam. Polím., 11(6), 387-406 (2010) Revista Iberoamericana de Polímeros Hernández Barajas et al. Volumen 11(6), Noviembre 2010 Síntesis de poliacrilatos textil, la del papel, la cerámica, la del petróleo, entre otras [2,3]. Dentro de la industria cerámica, los polielectrolitos aniónicos más comúnmente utilizados son los poli(acrilatos de sodio) de bajo peso molecular. Estos polielectrolitos son utilizados como defloculantes de pastas cerámicas en la producción de cerámica industrial y como dispersantes de esmaltes en la elaboración de cerámica artesanal [4]. El uso de estos polímeros es particularmente importante en plantas de cerámica industrial avanzada que emplea arcilla finamente molida (con tamaños de partícula muy pequeños, < 1 µm). Esta arcilla se dispersa homogéneamente en agua antes de ser concentrada a una gran densidad previo al quemado. Este proceso tiene la ventaja de usar temperaturas menores en el quemado; sin embargo estos procesos presentan problemas de agregación (floculación) dado que las fuerzas de van der Waals y fuerzas superficiales son mayores a las fuerzas mecánicas. Esto resulta en un aumento de la viscosidad de la dispersión. La adición de más agua resulta indeseable debido a que hay cantidades mayores de este líquido a remover en etapas posteriores, además los moldes de vaciado se saturaran de agua rápidamente lo que implica un mayor tiempo de colado y, como consecuencia de lo mismo, se experimenta un encogimiento lo cual puede llevar a agrietamientos del producto antes de extraerse del molde [5,7]. Estos problemas son resueltos mediante la adición de aditivos químicos como sales inorgánicas (carbonatos, fosfatos y silicatos de sodio) y/o aditivos orgánicos como son sales de poliacrilatos de diferentes estructuras y peso moleculares. Las sales inorgánicas estabilizan y defloculan las barbotinas mediante una variación del pH en la suspensión y una adsorción específica de los aniones en las superficies de las partículas minerales, siendo ésta la causa de repulsión electrostática [8]. Sin embargo, estos materiales inorgánicos tienen la desventaja de atacar a los moldes de colado reduciendo considerablemente su tiempo de vida útil [9]. Por otro lado, los poliacrilatos de sodio inducen a las partículas minerales una combinación de estabilización electrostática y estérica. En el primer caso, el polielectrolito proporciona un exceso de cargas que previene a las partículas individuales de agregarse. En el segundo caso, las moléculas de polielectrolitos adsorbidas sobre las partículas inducen repulsión estérica. Para mayor efectividad, el espesor y la densidad de la capa adsorbida tienen que ser de dimensiones suficientes para contrarrestar la atracción de van der Waals de las partículas. Se ha reportado, sin embargo, que la estabilización estérica es más importante que la estabilización electrostática en suspensiones coloidales con un contenido de sólidos arriba del 40% en volumen [10]. 393 Rev. Iberoam. Polím., 11(6), 387-406 (2010) Revista Iberoamericana de Polímeros Hernández Barajas et al. Volumen 11(6), Noviembre 2010 Síntesis de poliacrilatos Los polielectrolitos más comúnmente usados en la defloculación de barbotinas en la industria cerámica están elaborados principalmente a base de poli(acrilato de sodio) de bajo peso molecular (≈ 3.000 g/mol). Este polímero es sintetizado mediante un proceso de polimerización en solución acusa, vía radicales libres, usando iniciadores inorgánicos [11-13]. El intervalo de temperaturas de reacción se encuentra entre 25 y 70°C y el producto comercialmente se vende en un intervalo de concentraciones de entre 39 y 45% de material polimérico contenido en peso [7, 8,14,15]. A pesar de que los poliacrilatos de sodio de bajo peso molecular son producidos en altos volúmenes en el mundo y pueden ser considerados como “commodities” y productos “maduros”, existen pocos estudios en la literatura (tanto científica como industrial) que comparen diferentes opciones de síntesis de estos polielectrolitos, su caracterización de pesos moleculares y su evaluación en aplicaciones dentro de la industria cerámica [16-19]. El presente trabajo tiene como objetivo comparar diferentes alternativas de síntesis, caracterizar los polielectrolitos obtenidos y evaluar estos polímeros en la industria cerámica con el propósito de obtener polímeros más eficientes. 2. PARTE EXPERIMENTAL 2.1. Reactivos. Ácido acrílico (Arkema México, S.A. de C.V.), persulfato de potasio, persulfato de sodio, sulfato ferroso, bisulfito de sodio y peróxido de hidrógeno al 50% (grado reactivo, Fisher Scientific), 2-mercaptoetanol (grado reactivo, Sigma Aldrich) y agua destilada (Karal S.A. de C.V.) fueron usados sin purificación. El ácido (poliacrílico) fue neutralizado con hidróxido de sodio (grado reactivo, CTR Scientific). Los polielectrolitos fueron precipitados en acetona (grado reactivo, CTR Scientific), filtrados, lavados con acetona y secados en una estufa de vacío a 40°C. 2.2. Síntesis de poliacrilatos de sodio a nivel de laboratorio mediante un proceso en lotes (batch). Las polimerizaciones fueron realizadas en un reactor Buchi modelo BEP 280 de un litro con cuerpo de vidrio, provisto de sello magnético BMD 300, camisa de enfriamiento/calentamiento, válvula de muestreo/descarga, motor eléctrico de agitación variable de 0,18 kW a prueba de explosión, una sonda de temperatura tipo Pt-100 y varias entradas en la parte superior del reactor en donde se introducen los reactantes y el nitrógeno de alta pureza a baja presión. El calentamiento y/o enfriamiento del reactor son proporcionados por un baño de temperatura constante marca Phoenix II modelo C25P. Al reactor se introducen agua destilada, el acido acrílico y el agente de transferencia de cadena (bisulfito de sodio o 2-mercaptoetanol) en la proporción mostrada en la Tabla 1 a 394 Rev. Iberoam. Polím., 11(6), 387-406 (2010) Revista Iberoamericana de Polímeros Hernández Barajas et al. Volumen 11(6), Noviembre 2010 Síntesis de poliacrilatos temperatura ambiente. Tabla 1. Formulación de los experimentos realizados mediante el proceso en lotes. Experimento Acido acrílico Agua destilada g g DFA 294 220,57 Persulfato de potasio g 0,8217 Agua para el ATC persulfato g g 43,2 29,4 (NaHSO3) DFB 294 213,22 0,8217 43,1 36,75 (NaHSO3) DFC 294 205,87 0,8217 43,2 44,1 (NaHSO3) DFA1 294 236,273 0,8217 43,2 8,82 (HSCH2CH2OH) Inicialmente, se introdujo el persulfato de potasio previamente disuelto en agua destilada en porciones de dos ml de esta solución por espacio de 100 minutos. Debido a los altos tiempos de inducción observados, la mezcla de reactantes fue degasificada con nitrógeno por espacio de 30 minutos antes de la introducción de la primera porción de persulfato de potasio. Este proceso sigue un perfil semi-adiabático debido al alto calor de polimerización del acido acrílico. Después de alcanzar la temperatura pico, la solución polimérica se deja enfriar y se descarga del reactor. El pH se ajusta entre 4,2 y 4,5 con una solución de hidróxido de sodio al 50% y la cantidad de material activo se ajusta a 40% con agua destilada. 2.3. Síntesis de poliacrilatos de sodio a nivel de laboratorio mediante el proceso semicontinuo-1. Con el objeto de reducir las elevadas temperaturas de polimerización registradas en el proceso por lotes descrito en la sección 2.2, se rediseñó el proceso de polimerización y se usó 2mercaptoetanol en lugar de bisulfito de sodio en diferentes concentraciones. Las cantidades de los reactivos de las polimerizaciones realizadas mediante este proceso se indican en la Tabla 2. En un vaso de precipitados de un litro se mezcla el ácido acrílico glacial con el 2mercaptoetanol en un agitador magnético durante tres minutos. Una vez que la mezcla es homogénea, la mezcla se divide en cuatro porciones iguales y una de ellas se carga al reactor Buchi de un litro mencionado en la sección anterior junto con el agua destilada. La temperatura se fija en 25°C y los reactantes son desgasificados durante veinte minutos. A continuación, se introducen dos mililitros de la solución de persulfato de potasio al reactor mediante una jeringa de 5 mL. Posteriormente, se hace la misma adición cada cinco minutos hasta finalizar con la solución de 395 Rev. Iberoam. Polím., 11(6), 387-406 (2010) Revista Iberoamericana de Polímeros Hernández Barajas et al. Volumen 11(6), Noviembre 2010 Síntesis de poliacrilatos iniciador. Las tres partes restantes de la mezcla de acido acrílico glacial y 2-mercaptoetanol se adicionan al reactor cada veinte minutos. La temperatura de la reacción se mantuvo por debajo de los 70°C. Al terminar la reacción, se enfría la solución polimérica y se descarga el reactor. Finalmente, la solución polimérica se ajusta a un pH de entre 3,6 y 4,2 con una solución de hidróxido de sodio al 50% y se ajusta la cantidad de material activo a 40% con agua destilada. Tabla 2. Formulación de los experimentos realizados mediante el proceso semi-continuo 1. Ácido acrílico g Agua destilada g Persulfato de potasio g DFA2 294 239,688 0,8217 43,2 10,29 DFA3 294 238,806 0,8217 43,2 11,17 DFA4 294 238,218 0,8217 43,2 11,76 DFA5 294 236,748 0,8217 43,2 13,23 DFA6 294 234,688 0,8217 43,2 14,7 DFA7 294 233,808 0,8217 43,2 16,17 DFA8 294 232,338 0,8217 43,2 16,64 DFA9 294 230,87 0,8217 43,2 19,11 DFA10 294 231,456 0,8217 43,2 18,52 Experimento Agua para el persulfato 2-mercaptoetanol g g 2.4. Síntesis de poliacrilatos de sodio a nivel de laboratorio mediante el proceso semicontinuo-2. En el procedimiento de síntesis descrito en la sección 2.3 (proceso semi-continuo-1), la temperatura pico de reacción se redujo con respecto a la observada en el procedimiento de síntesis en un proceso en lotes (tipo batch). Sin embargo, el proceso es todavía muy exotérmico para un eventual escalamiento industrial. Con el objeto de controlar la temperatura de reacción, se replanteó nuevamente el proceso de síntesis. En primer lugar se incrementó la temperatura inicial de reacción de 25 a 68-70°C para reducir el peso molecular y eliminar el uso de nitrógeno como atmósfera inerte. Además, se adicionó en forma continua e independiente el iniciador (persulfato de sodio), el agente de transferencia de cadena (2-mercaptoetanol) y el monómero (ácido acrílico). También, se redujo la concentración de acido acrílico de 50 a 41% y se usó persulfato de sodio en lugar de persulfato de potasio. Esto resultaría en una reducción de costos, si el proceso fuera escalado a nivel 396 Rev. Iberoam. Polím., 11(6), 387-406 (2010) Revista Iberoamericana de Polímeros Hernández Barajas et al. Volumen 11(6), Noviembre 2010 Síntesis de poliacrilatos industrial. Las polimerizaciones usando este proceso se realizaron en un reactor marca Schmizo de un litro de cinco bocas, provisto de chaqueta de calentamiento/enfriamiento, válvula de muestreo/descarga, agitación mecánica, una sonda de temperatura Pt-100. El calentamiento y/o enfriamiento son proporcionados por un baño de temperatura constante marca Phoenix II modelo C25P. Las cantidades de los reactivos se indican en la Tabla 3. Tabla 3. Formulación Propuesta para la síntesis de un defloculante polimérico a través del proceso semi-continuo 2. Componente Cantidad, g Disolvente del sistema Agua destilada 290,119 Monómero Acido acrílico glacial 413 Iniciadores Sulfato ferroso 0,012 Agua destilada 0,232 Persulfato de potasio 2,677 Agua destilada 30,69 Agente de trasferencia de cadena 2-mercaptoetanol Agua 30,97 134 Agente neutralizante Hidróxido de sodio 360 Agua 360 Agente finalizador Peróxido de hidrógeno al 50% TOTAL 263 1.000 Se comienza adicionando agua destilada, una porción de ácido acrílico y la solución del sulfato ferroso al reactor. Se colocan tres embudos de adición de vidrio para adicionar el ácido 397 Rev. Iberoam. Polím., 11(6), 387-406 (2010) Revista Iberoamericana de Polímeros Hernández Barajas et al. Volumen 11(6), Noviembre 2010 Síntesis de poliacrilatos acrílico, el agente de transferencia de cadena (2-mercaptoetanol) y una solución acuosa de persulfato de sodio. Las adiciones comienzan cuando se alcanza 68°C en el reactor. La velocidad de adición del ácido acrílico fue de 2,68 g/min, la del 2-mercaptoetanol fue de 1,05 g/min y la del iniciador fue de 0,22 g/min. Bajo estas condiciones, la temperatura del sistema reaccionante se mantuvo entre 68-70°C. La reacción de polimerización se lleva a cabo durante dos horas y media. Posteriormente, se enfría la solución polimérica a 40°C y se agrega gota a gota una solución de hidróxido de sodio al 50% para ajustar el pH entre 3,5 y 4,2. Luego, se permite que la temperatura baje otra vez a 40°C y se agrega una solución de peróxido de hidrógeno al 50% y la cantidad de material activo se ajusta al 40%. 2.5. Caracterización. Los polielectrolitos obtenidos fueron caracterizados por viscometría usando un viscosímetro capilar Ubbelhode modelo K 309 de Cannon Instruments Company. Las mediciones se hicieron a 25,00 ± 0,05°C por medio de un baño de temperatura constante marca Phoenix II modelo C25P usando una solución polimérica de 2 g/dL y como solvente una solución de hidróxido de sodio 2 M de hidróxido. La viscosidad intrínseca fue determinada con diluciones in situ que corresponden a 0,833; 0,694; 0,587 y 0,482 de la concentración inicial. El peso molecular fue determinado mediante cromotagrafía de permeación en gel (SEC). El cromatógrafo consiste en una bomba isocrática marca Varian modelo 9012Q, un inyector marca Waters modelo U6K y un detector de índice de refracción marca Wyatt Technology equipado con un software Astra. Como fase estacionaria se utilizaron dos columnas en serie de Polymer Laboratories modelo PL Aquagel de 300 x 7,5 mm con tamaños de poro de 8 y 15 μm. La fase móvil fue una solución acuosa de 0,2 M de NaNO3 y 0,01 M de NaH2PO4. Se utilizaron estándares de poli(acrilato de sodio) de 1.600, 2.925, 7.500, 16.000 y 28.000 g/mol. 2.6. Evaluación de los polielectrolitos como defloculantes. Se preparó una barbotina con una mezcla de minerales inorgánicos que contiene caolín, feldespato, sílice y arcilla en proporciones desconocidas en agua destilada. Esta mezcla es utilizada en la industria cerámica para la fabricación de muebles de baño. En un recipiente metálico de acero inoxidable de un litro se prepara una barbotina al 70% de sólidos. Usando un agitador mecánico digital, la suspensión se agita a 500 rpm durante 10 minutos. Posteriormente, y usando el mismo recipiente metálico, se mide la viscosidad aparente de la suspensión con un viscosímetro digital marca Brookfield modelo DV-I Prime a temperatura ambiente. Luego, se agregan con una jeringa de plástico de cinco mililitros, 0,2 mL del defloculante a evaluar a la barbotina y se agita durante 5 minutos. 398 Rev. Iberoam. Polím., 11(6), 387-406 (2010) Revista Iberoamericana de Polímeros Hernández Barajas et al. Volumen 11(6), Noviembre 2010 Síntesis de poliacrilatos Inmediatamente, se lleva el vaso de precipitados metálico conteniendo la suspensión sólida acuosa con el defloculante al viscosímetro para medir la viscosidad. El procedimiento se repite en varias ocasiones. En las primeras adiciones de defloculante, se experimenta un decremento significativo de viscosidad. Se llega a un punto en donde no hay cambios significativos a pesar de la adición de defloculante. Posteriormente, se experimentan aumentos en la viscosidad con la adición de defloculante. Cuando se llega a este punto, se tienen las mediciones de viscosidad suficientes para construir la curva de defloculación. La curva de defloculación se hace graficando la viscosidad contra la cantidad de defloculante (en peso) adicionado a la suspensión de manera progresiva. Sin embargo, en este trabajo, se ha graficado el logaritmo de la viscosidad en el eje de las ordenadas con el objeto de visualizar más adecuadamente los decrementos de la viscosidad generados por la adición de defloculante en la barbotina. 3. RESULTADOS Y DISCUSIÓN 3.1. Con respecto a la síntesis en un proceso en lotes. El poli(acrilato de sodio) se obtuvo polimerizando el ácido acrílico y neutralizándolo parcialmente con hidróxido de sodio. Primeramente, se usó el bisulfito de sodio como agente de transferencia de cadena. Luego, se utilizó el 2-mercaptoetanol debido a que su constante de transferencia es mayor que la del bisulfito de sodio (Cs = 0,40 para el 2-mercaptoetanol y Cs = 0,17 para el bisulfito de sodio a 70°C) con lo que se pueden lograr, en principio, pesos moleculares más bajos [20]. Figura 2. Perfil de temperatura típico del proceso en lotes. 399 Rev. Iberoam. Polím., 11(6), 387-406 (2010) Revista Iberoamericana de Polímeros Hernández Barajas et al. Volumen 11(6), Noviembre 2010 Síntesis de poliacrilatos El proceso de polimerización es un proceso homogéneo de carácter altamente exotérmico debido al alto calor de polimerización del ácido acrílico. El perfil de temperatura obtenido en éste proceso se muestra en la Figura 2. Se observa claramente que la reacción de polimerización presenta un tiempo de inducción aproximadamente de 30 minutos. Posteriormente, el sistema experimenta un incremento muy acentuado de temperatura, elevándose de 35 a 80°C en un tiempo no mayor a los cinco minutos. El tiempo de inducción se puede explicar por la ausencia de atmósfera inerte en estas reacciones ya que se siguió el procedimiento que no usa nitrógeno y que sirvió como punto de partida en la síntesis [16]. En las polimerizaciones subsecuentes se utilizó nitrógeno para desplazar el oxígeno presente en el medio reaccionante. En la Tabla 4 se muestran los resultados de viscosidad intrínseca obtenidos de los polímeros preparados mediante este proceso. Se observa que a mayores concentraciones de bisulfito de sodio con respecto a la cantidad de monómero, la viscosidad intrínseca del polímero obtenido parece aumentar más que disminuir hasta encontrar un valor estable de alrededor de 0,22 dL/g. Este comportamiento puede deberse a la adición “excesiva” de bisulfito de sodio al sistema reaccionante que causa un aumento en la viscosidad por el cambio de resistencia iónica del medio [1]. Por otro lado, la viscosidad intrínseca del polímero obtenido con 2-mercaptoetanol es mucho menor que la obtenida con bisulfito de sodio inclusive usando concentraciones más bajas de 2-mercaptoetanol, confirmando la mayor eficiencia de éste con respecto al bisulfito de sodio como agente de transferencia de cadena. Debido a que esta etapa se consideró como una etapa preliminar, no se midieron los pesos moleculares de los polímeros por cromatografía de permeación de gel. Tabla 4. Variación del valor de viscosidad intrínseca en función de la cantidad y el tipo de ATC. Polímero % ATC (peso/peso del monómero) Tipo de ATC [η] dL/g DFA 10 NaHSO3 0,16 DFB 12,5 NaHSO3 0,23 DFC 15 NaHSO3 0,22 DFA1 3 HSCH2CH2OH 0,08 3.2. Con respecto a la síntesis en un semi-continuo-1. Una de las desventajas del proceso en lotes (batch) mencionado en el párrafo anterior es la alta temperatura pico obtenida durante la polimerización (80°C). Esto puede representar problemas de seguridad en una planta industrial. El proceso semi-contínuo-1 fue diseñado para disminuir la temperatura pico alcanzada en la reacción. 400 Rev. Iberoam. Polím., 11(6), 387-406 (2010) Revista Iberoamericana de Polímeros Hernández Barajas et al. Volumen 11(6), Noviembre 2010 Síntesis de poliacrilatos Sin embargo, el perfil de temperatura obtenido en este proceso sigue siendo todavía exotérmico. Un perfil de temperatura típico de éste proceso se muestra en la Figura 3. El procedimiento de cargar el monómero al reactor en cuatro porciones, adicionando una porción cada 20 minutos, tiene efectos considerables en la reducción de la temperatura pico del sistema reaccionante. La temperatura pico que alcanza la reacción no es mayor a los 50°C. Este proceso representa ventajas en los aspectos de seguridad en el caso de un escalamiento industrial. Figura 3. Perfil de temperatura típico del proceso semi-continuo-1. La caracterización de los polímeros obtenidos se realizó solamente en los polímeros obtenidos con niveles de agente de transferencia de cadena de 6 a 6,5%. La Tabla 5 muestra los resultados de viscosidad intrínseca y peso molecular pico. Se puede observar claramente que hay una excelente correlación entre la concentración de agente de transferencia y el peso molecular del polímero y su viscosidad intrínseca. Tabla 5. Resultados de viscosidad intrínseca y Mw obtenidos de los polímeros que contienen los más altos niveles de ATC. Polímero DFA8 DFA10 DFA9 [η] dL/g 0.099 0.070 0.067 Mw g/mol 3.630 3.548 3.311 401 %ATC (pe/pe del monómero) 6,0 6,3 6,5 Rev. Iberoam. Polím., 11(6), 387-406 (2010) Revista Iberoamericana de Polímeros Hernández Barajas et al. Volumen 11(6), Noviembre 2010 Síntesis de poliacrilatos Al aumentar la cantidad de 2-mercaptoetanol en la formulación, la viscosidad intrínseca y el peso molecular disminuyen debido a que el agente de transferencia de cadena cesa el crecimiento de los macroradicales limitándolos a tamaños dependientes de la concentración del 2-mercaptoetanol. También, se observa que los polímeros obtenidos por este procedimiento son muy polidispersos como se observa en la Figura 4. La adición de mezclas de acido acrílico y 2-mercaptoetanol se han efectuado en porciones generando poblaciones de polímero muy distintas en peso molecular debido a que la concentración de 2-mercaptoetanol es cada vez mayor en las últimas porciones lo que genera material de características casi oligoméricas en la última porción. Figura 4. Ejemplificación del comportamiento de la dispersidad de pesos moleculares de los polímeros obtenidos mediante los tres diferentes procesos de síntesis. 3.3. Con respecto a la síntesis en un proceso semi-continuo-2. En este proceso, como se explicó en la parte experimental, el monómero, el agente de transferencia de cadena y la solución de iniciador se adicionan al reactor a una velocidad controlada en forma independiente. Este procedimiento permite controlar la exoterma de la reacción. La temperatura no sobrepasó los 72°C y se puede controlar disminuyendo/aumentando los flujos del iniciador o del monómero. La polimerización puede empezar cuando el sistema reaccionante alcanza una temperatura mayor a los 65°C. Este proceso no necesita tener una atmósfera inerte ya que a este nivel de temperatura hay la suficiente energía de activación para que la reacción se lleve a cabo inmediatamente. 402 Rev. Iberoam. Polím., 11(6), 387-406 (2010) Revista Iberoamericana de Polímeros Hernández Barajas et al. Volumen 11(6), Noviembre 2010 Síntesis de poliacrilatos Los polímeros obtenidos mediante éste proceso tiene una apariencia física similar a los polímeros que se obtuvieron en los otros procesos. Sin embargo, el peso molecular y la viscosidad intrínseca de los polímeros obtenidos son muy similares a los obtenidos en el proceso descrito en la sección 3.2, a pesar de que se usaron niveles de 2-mercaptoetanol ligeramente mayores. Con un nivel de 7,5% de agente de transferencia de cadena con respecto a la cantidad de monómero en peso, se obtienen valores de 3.090 g/mol y 0,054 dL/g, para el peso molecular pico y la viscosidad intrínseca, respectivamente. Esto es indicativo de que se ha llegado al límite del peso molecular propuesto. Finalmente, es necesario indicar que las distribuciones de pesos moleculares obtenidas en los polímeros sintetizados por este procedimiento son más estrechas que aquellas obtenidas por el proceso de síntesis en lotes (batch) y por el semi-continuo-1 como se muestra en la Figura 4. En estos dos últimos procesos, las distribuciones de pesos moleculares son más amplias debido a que son procesos prácticamente semi-adiabáticos. Al principio de la polimerización, se obtienen polímeros de cadena relativamente grande (a pesar de la presencia del agente de transferencia de cadena) mientras que al final, el tamaño será más corto, resultando en una distribución más amplia en estos procesos. Además, la amplia dispersidad del proceso semi-continuo-1 se ha explicado anteriormente debido a la concentración cada vez mayor de 2-mercaptoetanol a medida que aumenta el número de adiciones, generando polímero de más bajo peso molecular en las últimas adiciones. Por el contrario, en el proceso semi-continuo-2, la polimerización se lleva a cabo prácticamente en condiciones isotérmicas lo que asegura una longitud de cadena más regular durante la polimerización. 3.5. Con respecto a la evaluación de los polielectrolitos sintetizados como defloculantes para la industria cerámica. Se realizaron experimentos de defloculación usando suspensiones acuosas de una mezcla de materiales inorgánicos minerales que se utiliza en la manufactura de muebles para baño y utilizando los polímeros que se sintetizaron en este trabajo. La Figura 5 muestra la curva de defloculación con el polímero DFA (de peso molecular 3,090 g/mol, viscosidad intrínseca de 0,054 dL/g y obtenido por el proceso semi-contínuo-2) y dos productos comerciales (silicato de sodio y un poli(acrilato de sodio), de peso molecular 4050). Por razones de simplicidad, no se reportan los resultados de los otros polímeros obtenidos en este estudio. Se puede observar que el DFA13 hace disminuir la viscosidad de la suspensión sólida a niveles muy bajos en comparación con los otros dos defloculantes comerciales. Esto es resultado del efecto electrostático 403 Rev. Iberoam. Polím., 11(6), 387-406 (2010) Revista Iberoamericana de Polímeros Hernández Barajas et al. Volumen 11(6), Noviembre 2010 Síntesis de poliacrilatos y estérico que induce este polímero a las partículas minerales que se encuentran en el agua. El efecto electrostático se encarga de que las partículas se encuentren cargadas eléctricamente del mismo signo, generando una repulsión entre una partícula y otra. El efecto estérico se encarga de que las cadenas poliméricas, adsorbidas a las partículas eviten el contacto partícula-partícula. Figura 5. Evaluación y comparación del mejor defloculante sintetizado contra algunos comerciales. El polímero C1 también induce un efecto estérico y electrostático a las partículas minerales: La diferencia que existe entre en el efecto defloculante de este polímero y el DFA13 se debe a la diferencia de pesos moleculares que existen entre estos dos polímeros y, posiblemente, a su proceso de síntesis. El peso molecular del polímero modifica la longitud de cadena, el efecto estérico que el defloculante pueda inducir y, por lo tanto, el poder defloculante del polímero en la suspensión acuosa. Finalmente, se necesitan grandes dosis de silicato de sodio para llevar a la suspensión mineral acuosa a un punto de viscosidad tan bajo como lo hace el DFA13. Esto se debe a que el silicato de sodio solo deflocula a las partículas inorgánicas mediante un mecanismo electrostático. 404 Rev. Iberoam. Polím., 11(6), 387-406 (2010) Revista Iberoamericana de Polímeros Hernández Barajas et al. Volumen 11(6), Noviembre 2010 Síntesis de poliacrilatos 4. CONCLUSIONES Se sintetizaron poliacrilatos de sodio de bajo peso molecular especiales para la defloculación de suspensiones acuosas minerales de la industria cerámica usando diferentes técnicas. Los mejores poli(acrilatos de sodio) son aquellos que son sintetizados con la adición progresiva, controlada y dosificada del monómero, 2-mercaptoetanol (agente de transferencia de cadena) e iniciador utilizando concentraciones de monómero por arriba del 40% en peso y niveles de 2-mercaptoetanol de alrededor de 7,5% con respecto al peso de la carga monomérica. Los iniciadores son inorgánicos y la temperatura inicial del sistema es de 65 a 68°C. Bajo estas condiciones, es posible obtener poli(acrilatos de sodio) con pesos moleculares cercanos a 3.000 g/mol y con viscosidades intrínsecas menores a 0,10 dL/g. Los poliacrilatos de bajo peso molecular obtenidos por este procedimiento de síntesis son mejores defloculantes de suspensiones acuosas minerales usadas como materia prima para la fabricación de productos cerámicos en comparación de otros defloculantes comerciales debido a reducen la viscosidad de la suspensión acuosa mineral a niveles más bajos utilizando menores dosis. Esto puede resultar en ventajas económicas interesantes especialmente en operaciones de alto volumen. BIBLIOGRAFÍA [1] Dautzenberg H, Jaeger W, Kotz J, Phillip B, Seidel C, Stscherbina D “Polyelectrolites, Formation, Characterization and Application” Munich (Alemania): Hanser Publishers, 1994. [2] Hernández J. Inverse-Emulsion and Inverse-Microemulsion Polymerization of Acrylic Water Soluble Polymers, Tésis Doctoral. Vanderbilt, EEUU.Vanderbilt University, 1996. [3] Mortimer D. Synthetic Polyelectrolytes: A Review. Polymer International , 25, 29-41, 1991. [4] Reed J. Introduction to the Principles of Ceramic Processing, Nueva York (EEUU): John Wiley & Sons, 1998, Cap. 2 y 4. [5] Cesarano J, Aksay I “Processing of Highly Concentrated Alumina Suspensions Stabilized with Polyelectrolytes”, J. Am. Ceram. Soc., 71, 1062 (1988) [6] Cessarano J, Aksay I “Stability of Aqueous Al2O3 Suspensions with Poly(methacrylic acid)”. J. Am. Ceram. Soc., 71, 250 (1988) [7] Ciba Specialty Chemicals, Rheology and Dispersion, Polymer Specialties Selection Guide, 2004. [8] Fries R, Rand B, Processing of Ceramic, 1a edición. Nueva York (EEUU), 1996, p. 153-187 [9] Hansen T “Understanding the Deflocculation Process in Slip Casting”. Ceramic Materials Information, 2003. [10] Shaqau K, Electrosteric Dispesant Used in Colloidal Processing of Ceramics. The Ohio State University, Group Inorganics Materials Science Report, 2005. [11] Moulay S, Boukherissa M, “Low Molecular Weight Poly(acrylic acid) as Salt Scaling Inhibitor in Oilfield Operations”, J. Iranian Chemical Society , 2, 3, 2005 [12] MacWilliams D, Wirt J, Patente nº 4,175,975. Estados Unidos, 1979 [13] Volk H, City B, Patente nº 3,493,500. Estados Unidos, 1970 [14] Interpolymer, Syntran, Polycarboxilates as Deflocculants for Ceramic, Technical Data Sheet, 2008. [15] Vanderbilt Company, Inc, Organic Sodium Dispersing Agent for Ceramic Bodies and Glazes, Vanderbilt Technical Data Sheet, 2005 405 Rev. Iberoam. Polím., 11(6), 387-406 (2010) Revista Iberoamericana de Polímeros Hernández Barajas et al. Volumen 11(6), Noviembre 2010 Síntesis de poliacrilatos [16] O´Brien J, White W, Patente nº 4,004,939. Estados Unidos, 1977 [17] Negrete N. Síntesis y Caracterización del poli(ácido acrílico) de bajo peso molecular. Tesis de maestría. México D. F, División de Ciencias Básicas e Ingeniería. Universidad Autónoma Metropolitana, 2001 [18] Hirsch G, Ley G, Patente nº 4,450,013. Estados Unidos 1984. [19] Rife H, Walker A, Patente nº 2,789,099. Estados Unidos 1957. [20] Berger K, Brandrup G “Polymer Handbook”, 3a edición. Nueva York (USA). John Wiley & Sons,1999, Capítulo 3. 406 Rev. Iberoam. Polím., 11(6), 387-406 (2010)