Causas, Mecanismos y Control de la Degradación de Aglomerados

Anuncio

Latin.American Joumal

o/ Metallurgy

and Materials.

VoL 3, N° 2, 1983

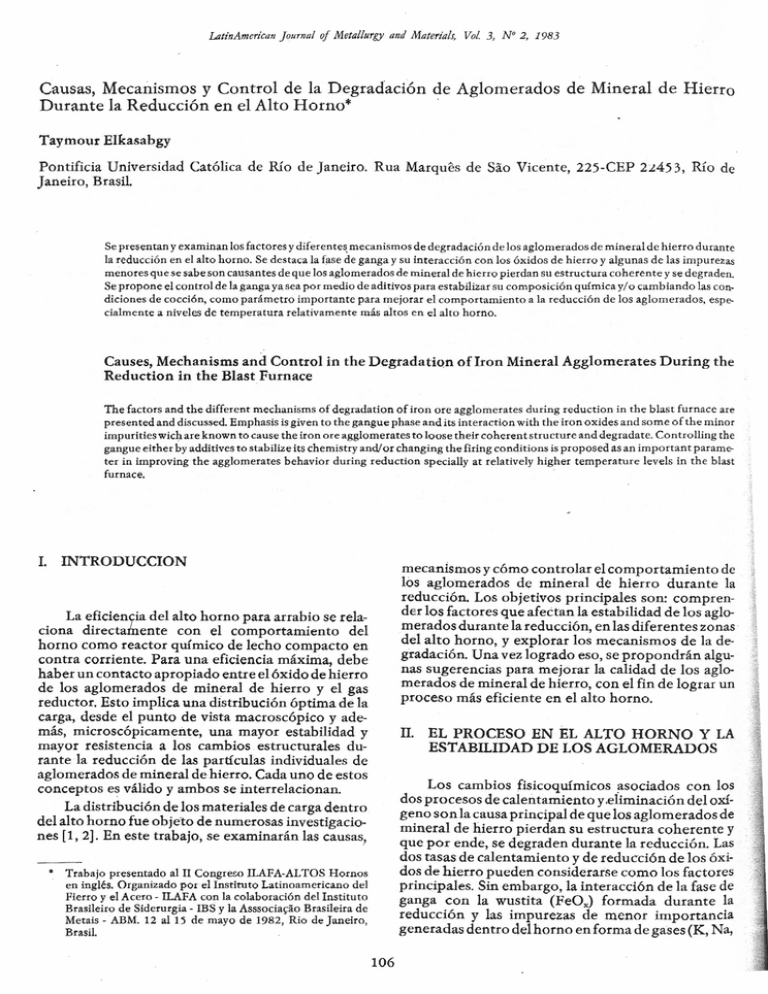

Causas, Mecanismos y Control de la Degradación de Aglomerados de Mineral de Hierro

Durante la Reducción en el Alto Horno*

.

Tayrnour Elkasabgy

Pontíficia Universidad Católica de Río de ]aneiro. Rua Marques de Sáo Vicente, 225-CEP 22453, Río de

]aneiro, Brasil.

Se presentan y examinan los factores y diferentes mecanismos de degradación de los aglomerados de mineral de hierro durante

la reducción en el alto horno. Se destaca la fase de ganga y su interacci6n con los óxidos de hierro y algunas de las impurezas

menores que se sabe son causantes de que los aglomerados de mineral de hierro pierdan su estructura coherente y se degraden.

Se propone el control de la ganga yasea por medio de aditivos para estabilizar su composición química y/ o cambiando las condiciones de cocción, como parámetro importante para mejorar el comportamiento a la reducción de los aglomerados, especialmente a niveles de temperatura relativamente más altos en el alto horno.

Causes, Mechanisms and Control in the Degradatíon

Reduction in the Blast Furnace

ofIron Mineral Agglomerates

During the

The factors and the different mechanisms of degradation of iron ore agglomerates during reduction in the blast furnace are

presented and discussed. Emphasis ísgiven to the gangue phase and its interaction with the ironoxides and some of the minor

impuriries wich are known to cause the iron ore agglomerates to loose their coherent strucrure and degradate. Controlling the

gangue either by additives to stabilize its chemistry andlor changing the firing conditions ís proposed as an important pararneter in improving the agglomerates behavior during reductíon specially at relatively higher temperature levels in the blast

furnace.

L INTRODUCCION

mecanismos y cómo controlar el comportamiento de

los aglomerados de mineral de hierro durante la

reducción. Los objetivos principales son: comprendEr los factores que afectan la estabilidad de los aglomerados durante la reducción, en las diferentes zonas

del alto horno, y explorar los mecanismos de la degradación. Una vez logrado eso, se propondrán algunas sugerencias para mejorar la calidad de los aglomerados de mineral de hierro, con el fin de lograr un

proceso más eficiente en el alto horno.

La eficiencia del alto horno para arrabio se relaciona directamente con el comportamiento del

horno como reactor químico de lecho compacto en

contra corriente. Para una eficiencia máxima, debe

haber un contacto apropiado entre el óxido de hierro

de los aglomerados de mineral de hierro y el gas

reductor. Esto implica una dístribución óptima dé la

carga, desde el punto de vista macroscópico y además, microscópicamente, una mayor estabilidad y

mayor resistencia a los cambios estructurales durantela reducción de las partículas individuales de

aglomerados de mineral de hierro. Cada uno de estos

conceptos es válido y ambos se interrelacionan.

La distribución de los materiales de carga dentro

del alto horno fue objeto de numerosas investigaciones [1, 2]. En este trabajo, se examinarán las causas!

n. EL PROCESO EN EL ALTO HORNO Y LA

ESTABILIDAD DE LOS AGLOMERADOS

Los cambios fisicoquímicos asociados con los

dos procesos de calentamiento y.elímínacíón del oxígeno son la causa principal de que los aglomerados de

mineral de hierro pierdan su estructura coherente y

que por ende, se degraden durante la reducción. Las

dos tasas de calentamiento y de reducción de los óxidos de hierro pueden considerarse como los factores

principales. Sin embargo, la interacción de la fase de

ganga con la wustita (FeOx) formada durante la

reducción y las impurezas de menor importancia

generadas dentro del horno en forma de gases (K, Na,

* Trabajo presentado al II Congreso lLAFA-ALTOS Hornos

en inglés. Organizado por el Instituto Latinoamericano del

Fierro y el Acero - ILAFA con la colaboración del Instituto

Brasileiro de Siderurgia - lBS Yla Asssocíacáo Brasileira de

Metáis - ABM. 12 al15 de mayo de 1982, Río de ]aneiro,

Brasil.

106

I

Revista Latinoamericana

I

de Metalurgia y Materiales, Vol. 3, N° 2, 1983

t' Zn, S), pueden

gas reductor, y las impurezas que pueden producir

degradación. Los tres factores pueden atribuirse a las

condiciones de reducción del alto horno.

contribuir en forma significativa a los

i;cambíos que provocan la degradación.

.

~

Todos los factores anteriormente mencionados

epuedencombinarse en un solo criterio para cubrir

todas las adversidades que afectan la estabilidad de

,los aglomerados de mineral de hierro. Generalmente

.se le atribuye el término "degradación durante la

'>reducdón" o simplemente, una sola palabra: "degraJ{ dadón". Obviamente, la interpretación de degradafeión puede significar diferentes cosas, ya que hay más

f de una razón para que los aglomerados pierdan su es~tructura coherente. Por lo tanto, la causa y mecanis¡mos de la degradación: deben relacionarse con las

~etapas de reducción de las diferentes zonas del alto

[horno.

,.

l

2.1.

3.1.

Durante la reducción de cualquier tipo de aglomerados .de mineral de hematita, éstos tienden a

hincharse, por 10 que su volumen aparente aumenta a

raíz de la transformación de la fase de hematita a la de

magnetita. Este aumento de volumen es inevitable y

se le define como "hinchamiento normal".

Según la composición de la fase ligante dentro de

los aglomerados, a veces tienden a mostrar degradación de gránulos y fractura cuando se los reduce a

500°C en condiciones de reducción débiles, En la

literatura, este tipo de degradación se conoce también como fracturación a baja temperatura (LTB).

Las cinco zonas del alto horno

En base a informaciones obtenidas gracias a la

. disección y sondaje de varios altos hornos, el proceso

;de reducci6n y fusión de los aglomerados de mineral

de hierro puede dividirse, desde el tope del horno

hacia abajo, en cinco zonas, que son: zona de trozos,

zona de ablandamiento-fusión, zona de goteo, saetín

y crisol del horno. La mayor parte de la reducción del

.óxido de hierro, a excepción de la pequeña proporción que se disuelve en la escoria primaria que se

reduce por reducción directa en. la zona de goteo, se

efectúa ya sea directa o indirectamente, en las zonas

de trozos y de ablandamiento-fusión.

2.2.

3.1.1.

Cambios estructurales durante la reducción

La tensión interna que se produce debido a los

cambios anisotrópicos en las dimensiones y la fractura de las ligas de hernatíta una vez reducidos a magnetita, son los responsables de la degradación de los

gránulos de aglomerados de alta pureza, los que contienen una cantidad relativamente pequeña de ganga. La transformación estructural involucra una redisposición del reticulado hexagonal de hematita,

para formar un reticulado cúbico de magnetita, lo

que necesariamente redunda en una cierta distorsión

de las ligas, las que por 10 tanto se rompen y la totalidad de la estructura se des integra. Por otra parte,

como tanto la magnetita como la wustita tienen la

misma estructura retículada (cúbica), se espera un

pequeño cambio de volumen durante la segunda

etapa de la reducción, de magnetita a wustita. La

etapa final de reducción dewustita a hierro, es decir la

metalización, se asocia con contracción, debido a que

el volumen molar del hierro es menor que el de sus

óxidos [3].

Etapas de reducción y degradación

Si excluimos el fraccionamiento físico debido a

choque térmico y/o impacto mecánico que se produce al cargar los aglomerados de mineral de hierro

en el alto horno, éstos pueden degradarse en cualquier etapade reducción durante el descenso en la

zona de trozos 6" en la primera etapa de la zona de

abandamiento y fusión. Las causas de la degradación

pueden resumirse como sigue:

-Degradación debido a la desintegración de los

gránulos durante la primera etapa de reducción a magnetita;

-Degradación

debido a un aumento excesivo

.de volumen o hinchamiento debido a la formación de "barbas" de hierro;

-:-Degradación por desintegración de la fase de

aglomeración de ganga debido a cambios

cristalográfícos;

- Degradación debido a la formación prematura

de escoria líquida primaria.

nr.

Degradación a baja temperatura

3.1.2.

Factores que inciden sobre la degradación a

baja temperatura

La aptitud de los aglomerados para soportar la

tensión asociada con la fase de la transformación de

hematita a magnetita depende de su estructura de

grano, cantidad y distribución de las gangas y proporción relativa de hematita a magnetita en el sínter

antes de la reducción [4]. El fenómeno de la degradacíón a baja temperatura es independiente del medio

reductor. La mayor parte de los ensayos se realizan

usando mezclas de CO-C02 para simular las condiciones del alto horno; sin embargo, se observaron los

mismos efectos [5] con mezclas de H2-H20-[5].

Podría pensarse que la deposición de carbono es

uno de los factores que pueden provocar degrada-

MECANISMOS DE DEGRADACION

Hay tres parámetros que respaldan nuestra afirrnación, que son: el nivel de temperatura; el poder del

107

Latin/unerican

journol o/ Metallurgy and Materials, Vol 3, N° 2, 1983

ción. La deposición de carbono es estimulada por la

alta presión de tope del horno. Sus efectos sobre los

, refractarios del horno son bien conocidos pero su influencia sobre la degradación a baja temperatura

puede descartarse, ya que el tiempo de permanencia

en esos lugares en que la temperatura y el gas son termodinámicamente adecuados para este proceso

puede resultar insuficiente para la precipitación d~

una gran cantidad de carbono provoque problemas.

3.1.3.

del aumento de volumen debido a la reducción de la '

hernatita a magnetita. La curva superior muestra el '

hinchamiento anormal asociado con la reducción de

cierto tipo de aglomerados, principalmente pelets[3,

7-10].

Medición de la degradación a baja temperatura

Según Kortmann y Burghardt [6], la medición de

la degradación a baja temperatura puede llevarse a

cabo por medio de ensayos estáticos o dinámicos, en

que las muestras examinadas son hechas girar du- •

rante la reducción. La reducción se efectúa isotérmicarnente, a una temperatura de 500 oe, con una

mezcla de gas reductor de N2, CO y COl:>con una relación de CO: COz de 1,0. La tendencia a la degradación

se determina por cribado de las probetas reducidas.

3.2.

Degradacióndebida al hinchamiento

La figura 1 muestra el comportamiento de dos

clases de aglomerados de mineral de hierro, sometidos a reducción a aproximadamente 1.000 oC, en una

mezcla de gas capaz de metalizar los óxidos de hierro.

La curva de más abajo representa el hinchamiento de

esos aglomerados (sínter o pelets), a consecuencia

El hinchamiento anormal se caracteriza por la

formación de una red de finos filamentos, conocidos

también como "barbas" de hierro, ilustrados en la

figura 2. Su formación es el resultado de una metalización no topoquímica y tiene relación con las dos

etapas de la nucleación y expansión del hierro. la

erección de hierro sobre Ia'superficie de la wustita se

produce cuando se forman muy pocos núcleos en la

etapa inicial de la metalízación y luego un rápido

flujo de hierro hacia sus lugares para producir la

expansión externa.

'

Los estudios experimentales realizados por el

autor de este trabajo confirmaron que la modalidad

de la metalización y la formación de "barbas" de hierro, dependen del grado de, heterogeneidad de la

superficie de wustita antes de la reducción. Puede Ser

una heterogeneidad química, debida a distribución'

no uniforme del CaO dentro de la estructura reticulada de la wustita, o física, derivada de una ignición o

sintetización insuficiente [7, 11], El mecanismo se

ilustra en forma esquemática en la figura 3.

Se afirmó quelos óxidos básicos (Na, K, Ca) eran

la causa dela formación de "barbas" de hierro. En el

caso de los peletsde mineral de hierro que contienen

una cantidad de ganga relativamente 'reducida y

expuestos a la influencia de los álcalis durante la

reducción, la formación de "barbas" de hierro puede

ser la causa de su degradación.

"

;¿

\!

~

',~

1

;

1'3

,j

j

~

,~

Fig, 1.

RELACION HlNCHAMIENTO-REDUCCION

TIPlCn

DE LOS AGLOMERADOS DE MINERAL DE HIERRO.

~".

J

1

1

100

~

']

Hinchamiento

s::

~

SO

Q)

anormal

,~

1

~

j

"

,,..

E

10

Hinchamiento

..c

u

e

,,...

20

normal

:c

25

50

Reducción

108

75

en %

-100

Revista Latinoamericana

.Fig.

2.,

de Metalurgia y Materiales, Vol. 3, N° 2,1983

ASPECTOS DE LAS "BARBAS" DE HIERRO QUE PROVOCAN HINCHAMIENTO ANORMAL.

Tratado con 0.58 en peso de óxido de álcalís,

Tratado con 2% en peso de óxido de calcio.

Antes de la reducción:

Granos de óxidos de Hierro

compuestos de mezcla de:

• Magnetita: Fase clara.

• Wustita: Fase oscura.

Después de la reducción:

• Hierro de la fase clara.

• Wustita de la fase oscura.

Efectos de heterogeneidad de la superficie de wustita.

109

LatinAmerican journal o/ Metallurgy and Materials, Vol. 3, N° 2, 1983

Fig_ 3-

PRESENTACION

ESQUEMATlCA DE LA FORMACION DE "BARBAS" DE HIERRO DURANTE LA

REDUCCION DE OXIDOS DE HIERRO HETEROGENEOS

M.zclo d. gas reductor

f••••

••

B

w

M

A. Antes de la reduccion

la magnetita.

A

M

w

B

8

w

w

w

M

B

A

A

B

B. FormaciBn de fina capa

dewustita.

B

w

Distancio dude la .uptrl~

C. Gradiente de con~entat;on

en la

wustita en la regiones A y B.

Borbos de hierro

NúCI'O d. hi.rro

e

""

",'

e

e _-_.

" .•.. _ .•.•. ,,"

"~

I

Zona

supersoturocion

8

G

A

w

~. Nucleacion

B

A

w

w

w

E. Formacian de las barbas

de hierro.

del hierro.

110

Revista Latinoamericana

de Metalurgia

Esto es aplicable a ciertos tipos de pelets como

los que se fabrican con mineral de hierro de MARCONA

[9]. La adición de sílice, que actúa como un sumidero

de los óxidos básicos, puede contribuir a suprimir la

tendencia a la degradación. Se probó sin embargo,

que los álcalis pueden provocar degradación debido a

la formación de escoria líquida a temperatura relativamente baja, con la reducción de pelets ácidos

[10].

3.3.

y Materiales,

3.4.

VoL 3, N° 2, 1983

Degradación debida a la formación de escoria

líqUIda

El proceso de formación prematura de escoria líquida es sensible al paso reducción-calentamiento de

los aglomerados en el horno, lo que influye sobre el .

grado de metalización y aptitud de la wustita para

reaccionar con las gangas y formar escoria líquida

rica en FeOx' La presencia de impurezas de menor

importancia, tales como los álcalis, disminuye el

nivel de temperatura de la formación de la fase líquida y acelera la degradación de los aglomerados.

Cambios cristalográficos de las ligas de ganga

La estabilidad química y física de la fase de ganga

tlepende de muchos factores. Aquí se examinarán los

cambios crístalográficos que tienen lugar durante el

calentamiento y la reducción antes de la formación

de líquidos.

Durante la sinterización, puede crearse una fase

líquida vidriosa rica en óxido férrico. Está expuesta a

re cristalización a alrededor de 950°C, cuando precipita Óxido férrico y fayalita [12] ~La fayalita es estable

hasta que se funde o reacciona con el Fef), a unaternperatura superior a 1.000 °C, pero el óxido férrico no

es estable y tiende a ser reducido.

Para determinar la posibilidad de formación de

escoria líquida, se utilizan los diagramas de fase de

equilibrio entre los diferentes componentes de la

ganga y la wustita [13]. Por supuesto, suponemos que

se alcanza un equilibrio termodinámico y por lotanto, la cantidad calculada de líquido representa un límite superior. Además, representan reacciones entre

las substancias puras y es bien sabido que pueden

existir cantidades pequeñas de impurezas, tales

como alúmina y óxidosde magnesia, cuando se usan

minerales de hierro al hacer los aglomerados. Por

lo tanto, la escoria líquida puede aparecer a un nivel

de temperatura inferior a 10 indicado por los díagramas.

Cuando se agrega cal para aumentar la basicidad,

pueden producirse formaciones de ferrítas de calcio,

silicatos de calcio y silicatos de calcio-hierro durante

el endurecimiento o la sinterización. La probabilidad

de que se produzca alguno de ellos o todos depende

de los aspectos termodinámicos (temperatura y potencial de oxígeno) y cinéticos del proceso, principalmente tiempo y superficie de contacto entre los

diferentes componentes. La estabilidad de ellos

puede resumirse de la siguiente manera:

• Silicato dicálcico: tiene una elevada estabilidad química, pero es frágil y sufre una transformación de fase de a a f3 a aproximadamente 700°C;

• Díferrita de calcio: menos estable que la

hematita, donde se descompone a ferrita dicálcica y wustita durante la reducción;

• Ferrita dicálcica: más estable que la diferrita

de calcio, con una estabilidad térmica relativamente buena;

• Silicatos de calcio- hierro de la familia de la olivina: son estables hasta aproximadamente

1.000°C.

En casos de agregarse MgO, su participación en

los puentes de liga mejora la resistencia de los aglomerados. La disolución del MgO en los óxidos de hierro durante el endurecimiento y la sinterización

redunda en la formación de una fase de aglomeración

de magnesio-ferrita más resistente a la transformación de fase en comparación con los puentes de

hematita.

3.4.1.

Interacción de la uiustita y las gangas

Parte del sistema binario entre la wustita y la sílice se muestra en la figura 4, conjuntamente con

algunos valores computados del volumen relativo de

escoria líquida como función de la temperatura y

grado de metalización [14]. Podemos concluir que si

la reducción de los pelets ácidos se completa antes de

que lleguen al nivel de temperatura de formación de

fayalita líquida (1.175 0C) probablernenteno

se produciría ablandamiento.

Los aglomerados autofundentes contienen CaO

y MgO. La figura 5 muestra: parte de un sistema entre

CaO y wustita, un sistema ternario entre CaO, Si02 y

FeOx y parte de un complejo sistema que considera la

interaccion entre ellos y el MgO.

Debido al efecto del CaO, su presencia en forma

de solución sólida en la wustita no hará bajar drásticamente su punto de fusión. El efecto real del CaO será

su influencia sobre el hinchamiento anormal debido

a la formación de "barbas" de hierro, como se mencionó en la sección 3.2; la interacción entre el CaO, el

Si02 y la wustita puede redundar en la formación de

olivina líquida a L039 °C, siendo su punto de fusión

menor que la eutéctica en la que puede aparecer fayalita líquida de 1.175 0c.

Del sistema temario de la figura 5, esperamos

que la temperatura de ablandamiento disminuya con

el aumento de la basicidad dé un índice puramente

ácido a uno de 0,4 Y que luego aumente nuevamente.

111

LatinAmerican fournal o/ Metallurgy and Materials, VoL 3, N° 2, 1983

Fig. 4.

FORMACION DE FAYALITA LIQUIDA COMO FUNCION DE LA TEMPERATURA, CONTENIDO

DE

SILICE y GRADO DE METALIZACION, EN BASE A

LA REFERENCIA (14)

1400

LIQUIDJ

WUSl'ITA

1200

+ LIcunx:>

1175 CO

90

80

70

Fe()X

Grado de rretalización:

FeO~

en % en peso.

O. 75

Grado de lOOtalizacirn: 0.3

8.

1.5;-<

-,

TEMPEP,A'IOPA

e'?

1.0

0.5

2.0

%

Si0

2

en la escoria liquida en presencia

de wustita

sólida.

112

6.0

8.0

Revista Latinoamericana

de Metalurgia

y Materiales,

Vol. 3, N° 2, 1983

DIAGRAMAS DE LA FASE DE EQUILIBRIO ENTRE

OXIDOS BASICOS (CaO y MgO) Sílice s.o, Wustita

r-o,

,

I

I

'01' lV1ns

.

I

\

: J r/

\~litita

Wal1astoni

\

'1

~

\

I

\~

1300

I

I"

I

.:Il

FeO

X

~+ + Liquido

\

\

1400

\

120"0 •

U

~,¡.....;;C;;;;;:al:;;:;~+..;.....;C:::.:.;.;.W.;..:.~'"T__ -~cio-W$tlta

.

Cal + Ca02FeO

~

,,

',(C.W.)

C.W.+CaO.

2FeO

1000'1

\

\

8

\

\

50

60

80

FeOX en % en peso.

90

cao

113

* 01ivise

( 1039 C

)

LatinAmerican fouma! o/ Metallurgy and Materials, VoL 3, N° 2, 1983

La basicidad crítica de la temperatura de ablandamiento mínima es función del tipo de aglomerado. Se

afirmó que los pelets con diferentes contenidos de

ganga (hasta 10% en peso) y en el rango de basicidad

de hasta 0,7, se degradaban debido a la formación de

olivina líquida [15]. Por otra parte, con los sínteres se

puede obtener un mínimo más alto aumentando el

grado de oxidación y el índice de basicidad [16]; una

condición óptima puede ser una basicidad entre 1,4 Y

INFLUENCIA DEL ALCALIS y DE LA SILICE SOBRE·

LA FORMACION DE ESCORIA LIQUIDA EN BASE

AL SISTEMA DE EQUILIBRIO

Fig. 6.

K20·

Si02

y reo,

FeO

x

1,B [17].

El sistema seudoternario de la figura 5 explica la

influencia del MgO en el mejoramiento de las propiedades a alta temperatura de los aglomerados. La olívina líquida, que se forma a 1.039 °C en el sistema

ternario, comienza a aparecer a niveles de temperatura más elevados, cuando el MgO reemplazó parte

del FcO, en la producción de las complejas ligas de

silicatos. Por supuesto, la estabilidad de las ligas y la

tem pera tura a la cual comienzan a ablandarse y a fundirse dependen de la cantidad relativa de MgO y

aumentan con él.

3.4.2.

A:K 0Fe03Si0

2

2

900

eO

B: K20Fe05Si0

2

900

eO

Influencia de los álcalis

En el caso de lospelets de mineral de hierro con

un contenido de 5% de sílice (en peso) y expuestos a

la reducción con mezclas de gas que contienen álcalis, el autor demostró que ellos se degradan debido a

la formación de silicatos líquidos a bajos niveles de

temperatura, de 900°C [10]. La magnitud de la formación de escoria líquida depende del contenido de

álcalis y de la cantidad de sílice presente. En base al

diagrama ternario entre K20 Si02, se calcula la cantidad de líquido, que se muestra en la figura 6. En la

tigura 7, se dan algunos resultados para mostrar la influencia de los álcalis sobre el hinchamiento y la

reducción. Se incluyen también fotografías de probetas parcialmente reducidas para ilustrar la influencia

de los álcalis sobre la formación de macrogrietas y la

aparición microscópica de escoria líquida entre los

granos de óxido de hierro.

Se afirmó que los pelets autofundentes con dolomita tienen una mayor resistencia al ataque de los álcalis [19]. En base a los diagramas de equilibrio de

fase [13], la presencia de MgO en las ligas de silicatos

eleva la temperatura de fusión, incluso si absorbe

pequeñas cantidades-de álcalis. Sin embargo, la adición de óxidos básicos como el CaO y el MgO aumen-

1

.K 0 2 ~S:"'iO-2-~---J.~7¿6-7~~=~1~4L70=-:::''::''::~S

2

Se sabe que los álcalis circulan y a veces se acumulan en el alto horno [lB]. Se sabe que la influencia

de los álcalis sobre la reducción de aglomerados de

mineral de hierro de alta leyes su efecto sobre la formación de "barbas" de hierro [3, 9].

Se recomendó aumentar el contenido de sílice

como un medio de evitar la formación de "barbas" de

hierro, ya que actúa como decantador de los

álcalis.

1,2,3y4 = 700 CO

3~

;~~

8

~

.8 .

6

.§M\9'ª

..-I..c:

Ul

bo\O

lO

4

.~

Tenpera"tura

-.-1

..-1

900

0.25

e'

2

Silice

o

Q

114

2

4

6

8

en peso%

1

Revista Latinoamericana de Metalurgia y Materiales, Vol. 3, N° 2, 1983

ALGUNOS

RESUL TADOS

EXPERIMENTALES

PARA MOSTRAR LA INFLUENCIA DE LOS ALCALIS

SOBRE LA DEGRADACION DE LOS PELETS DEL

MINERAL DE HIERRO ACIDOS QUE CONTIENEN

UN PORCENTAJE DE GANGA ACIDA DE APROXI·

MADAMENTE 5% EN PESO

Fig.7.

80

Con vapor de K

.,

><:

o

O-

'O

~

o

.,

C;

'E

o

'6

c:

I

69

...o

a.

•,

o

>

.!:

40

<1)

e;

J-

'o

'ü

u

X

----X--

__

J

l(

•

=>

Reducción

'Q

40

-{--

.

20

L-__~

~

~

~

.,

'O

o

'Q

20

...

o

<9

~O

-L__

Precion porciol del potosio

.

afm.

- Reducción con mezclas de gas que contienen vapor

alcalino.

2.

Vista de magnificación baja.

1.

Granos cerca de la superficie externa.

3. Granos internos, justo fuera de la zona de metalización más

.

alta.

- 1, 2 Y3: Sección del pélet parcialmente reducido impregnado

con álcalis (1,32% en peso de K20 antes de la reducción).

115

LotinAmerican

foursa!

o/ Metallurgy

and Materiaú,

fase [13], la presencia de mgO en las ligas de silicatos

eleva la temperatura de fusión, incluso si absorbe

pequeñas cantidades de álcalis. Sin embargo, la adición de óxidos básicos como el CaO y el MgO aumentará la basicidad y puede contribuir a la gasificacion

de los álcalis en las zonas de alta temperatura de los

hornos, aumentando por lo tanto la intensidad de ciclaje de los álcalis [18].

tículas de óxido de hierro que pueden redundar en la formación de "barbas" de

hierro.

Se espera que los aglomerados resultantes estén

libres de sílice, calcio y magnesia. Las fases de ganga,

que participan en la aglomeración, están compuestas

de: pequeñas cantidades de fases amorfas y vidrios,

fayalita, ferritas cálcicas y silicatos de calcio-hierro de

la familia de la olivina. Se espera que la mayor parte

de las ligas de ganga sean un complejo de silicatos de

hierro-calcio-magnesio con la menor caritidadposible de hierro ferroso (también pueden contener

pequeñas cantidades de impurezas tales como una

alúmina que proviene del mineral de hierro).

Cualquier mejoramiento de las propiedades intrínsecas de los aglomerados debe ser respaldado por

condiciones operacionales apropiadas del alto horno

y por el uso de coque de mayor calidad. La consecuencia es una mayor reducción y metalización en la cuba

del horno y cantidades adicionales dewustita residual

en las áreas sensibles, donde 10s aglomerados se

encuentran con los gases reductores contaminados

con los álcalis y vapores sulfurosos.

IV. ALGUNOS ASPECTOS DEL CONTROL DE.

LA DEGRADACION

Los análisis anteriores acerca de las causas y

mecanismos de la degradación sugieren que la parte

de la fase de ganga que participa en la formación de

los puentes de liga entre los granos de óxido de hierro

desempeña un importante papel en el mejoramiento

del comportamiento de los aglomerados durante la

reducción en el alto horno. La calidad de los aglomerados puede optímízarse para una mayor reducibílídad y estabilidad en las diferentes etapas de la reduccíón, por medio de la selección adecuada de los

aditivos y regulando las condiciones de quemado y

sínterízacíón. La piedra caliza, la dolomita, la cal viva

y la dolomita calcinada son buenos fundentes y aditivos populares. En menor medida, la olivina natural,

que es un silicato de magnesia-hierro se usa para

aumentar el contenido de MgO, sin aumentar el CaO

a un nivel inaceptable. El CaO desempeña un papel

importante en el escoriado del MgO y del Si02, pero

no debe exceder mucho la fase líquida durante el

endurecimiento o la sinterización.

Se recomiendan las siguientes condiciones para

garantizar aglomerados de mayor calidad:

El tamaño de grano de los aditivos. es menor

que el del mineral y deben distribuirse uniformemente en la mezcla.

2. La tasa de calor se regula para la total calcillación de la piedra caliza y dolomita, antes de

que se alcance la temperatura máxima.

3. El tiempo y temperatura en el máximo son

adecuados para escoriar los aditivos junto

. con las gangas originales del mineral, pero

no 10 suficientemente altos corno para perjudicar la porosidad y por ende, la reducíbilídad,

l.

4.

Vol 3, N° 2, 1983

v. RESUMEN Y CONCLUSIONES

Hay cuatro motivos principales para que los

aglomerados de mineral de hierro se degrad,en dentro

del alto horno, que son: desintegración a baja temperatura de los puentes de hernatíta al pasar a magnetita, hinchamiento debido a la formación de barbas de

hierro, desintegración de las ligas de ganga debido a

cambios cristalográficos y ablandamiento debido a la

formación prematura de escoria líquida;

Se analizan los mecanismos de degradación de

los aglomerados y se relacionan con la estabilidad de

las fases de ganga; Se presentan algunos aspectos de

control de la degradación durante la reducción en las

diferentes zonas del horno, asociándola con las propiedades intrínsecas de los aglomerados y condiciones operacionales del horno.· Se destacan las condiciones de quemado y sinterización, presencia de

. CaO y MgO e interacción entre los constituyentes de

ganga, wustita y álcalis,

Las propiedades intrínsecas de los aglomerados

pueden regularse controlando las condiciones de

quemado y sinterízación y por la apropiada selección

de los aditivos. Podremos lograr un proceso de endurecimiento o sinterízacíón óptimo, adaptado a la eliminación de la heterogeneidad rnícroscópíca dentro

de los granos de óxidos de hierro y los aditivos son

escoriados con la ganga original, sin una excesiva formación de fase líquida que perjudique la porosidad.

La proporción de ganga que participa en los

puentes de aglomeración debe distribuírse uniformemente y es química y térmicamente estable a los

La tasa de enfriamiento no es tan rápida

como para provocar demasiadas tensiones o

grietas finas y lo suficiente como para oxidar

toda la. magnetita, transformándola nuevamente en hematita, para eliminarla heterogeneidad microscópica dentro de las par116

Revista Latinoamericana

de Metalurgia y Materiales, Vol. 3, N° 2, 1983

rangos bajo y medio de temperatura y tiene mayor

resistencia al ataque de la wustita y de los álcalis a

niveles de temperatura relativamente altos.

10.

]3IBLIOG RAFIA

11'.

1. Lu, W. K and Nightingale, R. 1.edítors: "Optírnurn Burden

Distrlbutíon in the Blast Furnace" Symposium - 6 (1978)

Mac-Master University Harnílton, Ontario, Canadá.

2. "Blast Furnace Burden Distributíon", Lecture notes of a

short course organízed by Continuing Education Cornmittee

. Iron ~Steel Society AIME (1978) Chicago-USA.

3. EIKasabgy, T.: "AstudyoftheMechanismsofDegradation

of lron are Pellets During Reductíon", PhD Thesis,·

McMaster University (1978).

4. Stone, H. E. N. and Daniell, B. L.: "Reduction Cracking in

Sintered lron Ore" ]ISI, 207 (1969), 7.

5. Pepper, M. D. and Daníell, B. L.:' "Changes in Compressive

Strength and Volurne Associated with Productíon of Iron

Ore Compacts" ]ISI, 208 (1970),67 ..

6. Kortmann, H. A. and Burghardt, O. P.: "Test Methods for

Evaluating Iron Ores, Pellets and Sinter" , Agglomeratíon

771 (1977),219, Publicatíon of AIME.

7. EIKasahgy, T. and Lu, .W. K: "The influence of Calda &

Magnesia in Wustite on the Kímetic of Metallizatíon and

Iron Whiskers Formation". Trans, AIME-ll B(1980), 409.

8. Bleifuss, R. L.: "Calcíum as a Cause of Catastrophic Swelling ofPellets During Reductíon", Trans. Soco Engs. AIME,

247 (1970), 225.

9. Kodam, K. et al: "on Swelling ofMARCONA Iron Pellets

During Chemical Reductíon", Yawata report N° 251, June

(1965).

117

12.

13.

14.

15.

16.

17.

18.

19.

ElKasabgy, T. and Lu, W. K.:. "Combinative Effect ofGangue and Alkalies on the Behavíor ofIron Ore Pellets During

Reduetion", Proc. Ironmaking Conference, AIME 36

(1977),2.

ElKasabgy, T.: "On the Morphology ofIron and Characteristics ofWustite Before Metallízation", 4° Congress CBECIMAT, paper D-09 (1980),749.

Le Corre, C. and Druet.]. P.: "Étude Systérnatique de Minéralogia desAggloméré~ Lorrains par Spectrometrie Móssbaner",Révue de Metallurgie, outubro (1976),675.

The :American Ceramic Society, editor "Phase Diagrams for

Cerarnists" (1964) and (1969) supplernent,

Lu, W. K. Hegde, V., Trofimov V. and Lu, Y.: "Quality of

Iron Ore Pellets" Preprint of a paper Ironmaking Conference AIME 40 (1981).

Kortmann, H.: "The Effect of Gangue Constituents on the

Swelling Behavior ofIron Ore Pellets", PhD Thesis, Technícal University of Clausthal BSC Translation

TN

1149.

Gerling, H. W. Sehulz, H. P. and Hanail, H. W.: "Relátíon

Between the Properties, Structure and Chemicál Analysís of

Sínters" Stahl und Eísen 17 (1974),41.

Kortmann, H.: "Iron Ore Sinter", Lecture notes of a short

course DCMM - PUC/RJ - Rio de Janeiro - August (1981).

EIKasabgy, T.: "Estudo Teórico sobreCirculacáo e Acumulacáo de Álcalis no Interior do Alto-forno" Metalurgia,

ABM 36 (1980), 228.

.

Carlson, V., Ilmoni, P. A. and Bjorkvall, B.: ."The Effect of

Alkalis on Acid and Basic Pellets", Agglomeration, 77, .2

(1977),782, Publication o~AIME.