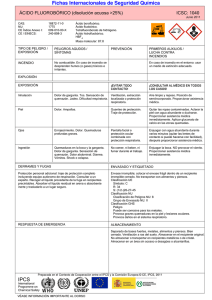

Control de fluoruros con recuperación de producto

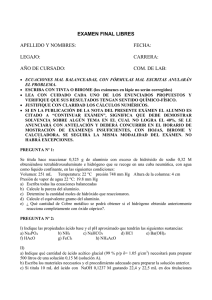

Anuncio