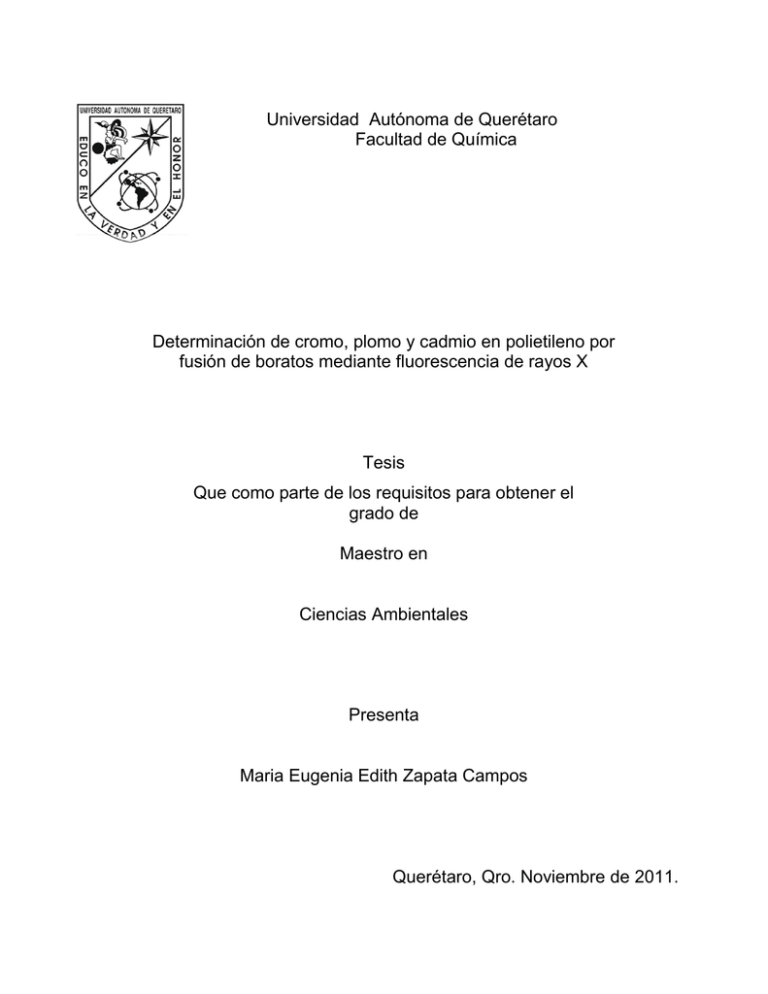

Determinación de cromo, plomo y cadmio en polietileno por fusión

Anuncio