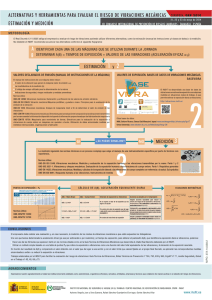

análisis de vibraciones en motores eléctricos

Anuncio