Método de cascada

Anuncio

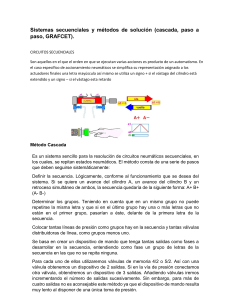

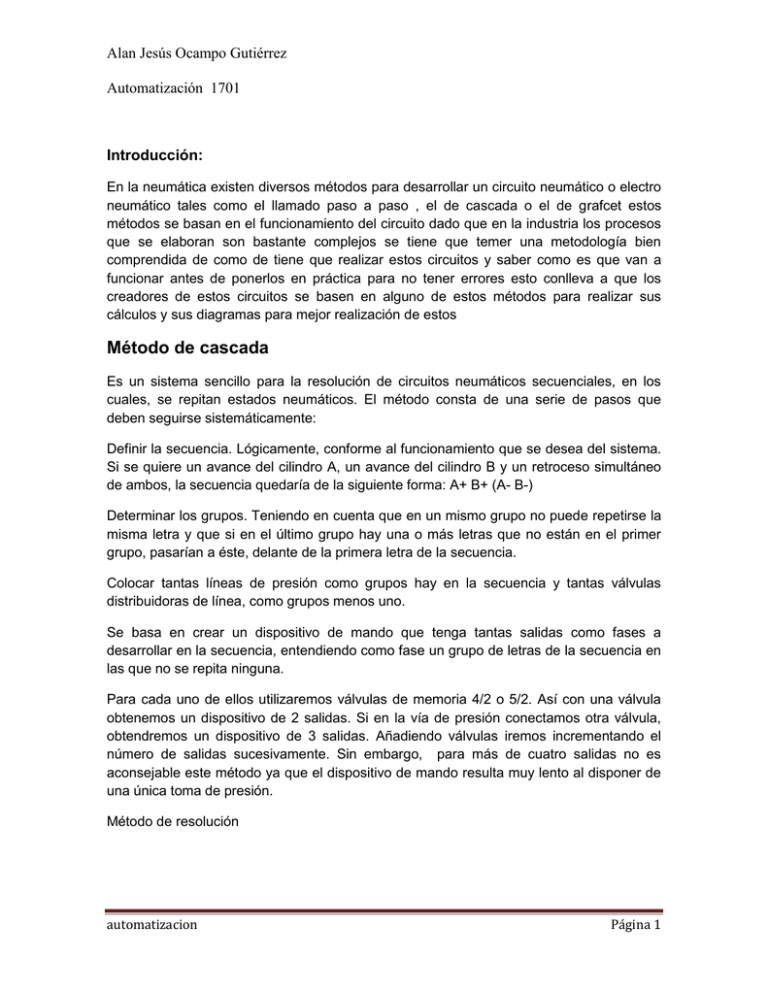

Alan Jesús Ocampo Gutiérrez Automatización 1701 Introducción: En la neumática existen diversos métodos para desarrollar un circuito neumático o electro neumático tales como el llamado paso a paso , el de cascada o el de grafcet estos métodos se basan en el funcionamiento del circuito dado que en la industria los procesos que se elaboran son bastante complejos se tiene que temer una metodología bien comprendida de como de tiene que realizar estos circuitos y saber como es que van a funcionar antes de ponerlos en práctica para no tener errores esto conlleva a que los creadores de estos circuitos se basen en alguno de estos métodos para realizar sus cálculos y sus diagramas para mejor realización de estos Método de cascada Es un sistema sencillo para la resolución de circuitos neumáticos secuenciales, en los cuales, se repitan estados neumáticos. El método consta de una serie de pasos que deben seguirse sistemáticamente: Definir la secuencia. Lógicamente, conforme al funcionamiento que se desea del sistema. Si se quiere un avance del cilindro A, un avance del cilindro B y un retroceso simultáneo de ambos, la secuencia quedaría de la siguiente forma: A+ B+ (A- B-) Determinar los grupos. Teniendo en cuenta que en un mismo grupo no puede repetirse la misma letra y que si en el último grupo hay una o más letras que no están en el primer grupo, pasarían a éste, delante de la primera letra de la secuencia. Colocar tantas líneas de presión como grupos hay en la secuencia y tantas válvulas distribuidoras de línea, como grupos menos uno. Se basa en crear un dispositivo de mando que tenga tantas salidas como fases a desarrollar en la secuencia, entendiendo como fase un grupo de letras de la secuencia en las que no se repita ninguna. Para cada uno de ellos utilizaremos válvulas de memoria 4/2 o 5/2. Así con una válvula obtenemos un dispositivo de 2 salidas. Si en la vía de presión conectamos otra válvula, obtendremos un dispositivo de 3 salidas. Añadiendo válvulas iremos incrementando el número de salidas sucesivamente. Sin embargo, para más de cuatro salidas no es aconsejable este método ya que el dispositivo de mando resulta muy lento al disponer de una única toma de presión. Método de resolución automatizacion Página 1 Alan Jesús Ocampo Gutiérrez Automatización 1701 Escribir correctamente la secuencia. Tener en cuenta que en inversión exacta, al no haber problemas de simultaneidad de señales no resulta económico ya que requiere la utilización de más válvulas. Dividir la secuencia en grupos, de forma que abarque el mayor número de letras, pero no se repita ninguna letra en los grupos formados (para más de cuatro grupos no es recomendable por su lentitud y pérdida de presión). Ejemplos: A + B + / B – A – (2 GRUPOS) A+/A– B+/B– (3 GRUPOS) El número de distribuidores 4/2 ó 5/2 necesarios para el circuito de mando es igual al número de grupos resultante menos uno. Los distribuidores quedan conectados en serie y la salida de la válvula que sigue en la serie invierte la válvula que da la salida anterior. Lo cilindros y distribuidores deben alimentarse directamente de la red, no de las salidas de los dispositivos de mando. Los finales de carrera de cada grupo se alimentan de su línea, las líneas equivalen a los grupos y se forman a partir de las utilizaciones de los distribuidores y selectores y habrá tantas como grupos. La señal de pilotaje para el primer movimiento de cada grupo se toma directamente de su línea. Dentro de cada grupo los movimientos se ordenan directamente. El último final de carrera de cada grupo manda señal al distribuidor selector para que la presión cambie al grupo siguiente. Para mayor seguridad, es aconsejable montarlos en simultaneidad (usando una válvula Y) con la salida anterior y alimentarlos directamente de la red. El último final de carrera se monta en simultaneidad con las condiciones de mando, para evitar que una nueva secuencia no comienza sin haber finalizado la anterior. automatizacion Página 2 Alan Jesús Ocampo Gutiérrez Automatización 1701 MÉTODO PASO A PASO Este método presenta una mayor rapidez de mando ya que las válvulas se conectan en paralelo, alimentándose directamente de la red. Sin embargo, frente al método de cascada presenta el inconveniente que, para el mismo número de salidas, el método paso a paso necesita una válvula de memoria más, una por cada línea de salida que necesitemos. Además, no puede utilizarse cuando el número de salidas sea dos (ya que cada salida debe borrar la anterior, no podría activarse). Para la realización del dispositivo de mando por este método, usaremos válvulas de memoria 3/2 biestables, alimentadas directamente de la red y conectadas en paralelo. Usaremos tantas como salidas deba tener el sistema (al menos 3). Todas estas válvulas estarán en posición cerrado, excepto la que da presión a la última salida, que estará en abierto, y cada válvula deberá borrar la válvula de la línea anterior En la imagen podemos ver el dispositivo de mando para un sistema con 4 salidas: automatizacion Página 3 Alan Jesús Ocampo Gutiérrez Automatización 1701 Para ganar rapidez en el mando y garantizar la seguridad, conviene que los elementos que cambian la presión del grupo, se alimenten directamente de la red y que las válvulas de control se monten en simultaneidad (usando válvulas Y) con la salida anterior, como se ve en la figura siguiente: RESOLUCIÓN POR ESTE MÉTODO Se trata de diseñar el circuito de mando de modo que cada fase de la secuencia disponga de su propia salida. La mayor ventaja es que se puede modificar la secuencia sin tener que modificar el mando. El inconveniente es que precisaremos más válvulas de memoria, una por cada movimiento de la secuencia. Los pasos a seguir: 1. Escribir correctamente la secuencia y dividirla en tantos grupos como fases tenga. 2. A cada grupo le corresponde una salida del dispositivo de mando, formado por una válvula 3/2 de memoria. Habrá tantas salidas como grupos en que se haya dividido la secuencia. 3. En la posición inicial, todas las salidas del dispositivo de mando estarán anuladas, excepto la última, que se deberá estar activa. 4. La activación de cada salida se realizará tomando la alimentación de los finales de carrera de la salida anterior. Es aconsejable utilizar una válvula de simultaneidad (Y) alimentada por un lado de la línea anterior y por el otro del final de carrera que activa la secuencia. 5. La desactivación de una memoria (salida) se realiza con la salida siguiente. 6. Los cilindros y distribuidores que los gobiernan se alimentarán directamente de la red, nunca de las salidas de los dispositivos de mando. automatizacion Página 4 Alan Jesús Ocampo Gutiérrez Automatización 1701 7. Los finales de carrera conviene que se alimenten directamente de la red y serán las entradas del dispositivo de mando. 8. Cada orden se toma directamente del grupo (salida) al que pertenece. El final de carrera que certifica el final de una fase de la secuencia se utilizará para cambiar la presión a la salida siguiente. 9. El último final de carrera se montará en simultaneidad con las condiciones de mando, para garantizar que una nueva secuencia no comienza sin haber finalizado la anterior. La secuencia resuelta por este método: Método de grafcet Los primeros métodos para el desarrollo de automatismos eran puramente intuitivos, llevados a términos por expertos y desarrollados basándose en la experiencia En la actualidad se utilizan métodos más sistemáticos con lo que no es necesario ser un experto en automatismos para llevarlos a término. automatizacion Página 5 Alan Jesús Ocampo Gutiérrez Automatización 1701 El GRAFCET es un diagrama funcional que describe los procesos a automatizar, teniendo en cuenta las acciones a realizar, y los procesos intermedios que provocan estas acciones. Este método de representación es aceptado en Europa y homologado por varios países, entre ellos Francia por la norma NFC-03-190 y en Alemania por DIN. REGLAS DEL GRAFCET. Un GRAFCET está compuesto de: · ETAPA: define un estado en el que se encuentra el automatismo. Las etapas de inicio se marcan con un doble cuadrado. · ACCIÓN ASOCIADA: define la acción que va a realizar la etapa, por ejemplo conectar un contactor, desconectar una bobina, etc. · TRANSICIÓN : es la condición o condiciones que, conjuntamente con la etapa anterior, hacen evolucionar el GRAFCET de una etapa a la siguiente, por ejemplo un pulsador, un detector, un temporizador, etc. EJEMPLO: Como ejemplo práctico vamos a realizar un sencillo arranque Estrella – Triángulo de un motor trifásico asíncrono. El ciclo de funcionamiento se inicia con el pulsador de marcha SM que activa los contactores de estrella y línea, para que pasado un tiempo (T0) se desconecte el estrella y entre el triángulo. Además tendrá un relé térmico (FR) que parará la maniobra en caso de avería y activará una luz de emergencia, y un pulsador de paro (SP). En el diagrama debemos valorar todas las posibilidades de evolución del automatismo, en cada etapa las posibles transiciones que se pueden cumplir y como deben actuar. Debemos realizar el diagrama de tal manera que de una etapa pase a otra, considerando que cuando paremos la maniobra, este estado también es una etapa que no conectará automatizacion Página 6 Alan Jesús Ocampo Gutiérrez Automatización 1701 nada (en siguiente nuestro caso). El GRAFCET asociado será el TRADUCCIÓN A CONTACTOS Constará de dos partes: la primera es la que va a describir el GRAFCET y la segunda las ACCIONES ASOCIADAS a realizar en cada etapa. GRAFCET El GRAFCET debe hacer seguir el camino de por donde tiene que ir el diagrama saltando de etapa a etapa cuando se cumpla la transición (o transiciones), y todo ello eléctricamente. La etapa inicial es la única diferente por que debe activarse en el primer ciclo SCAN de la CPU al ponerse el autómata en RUN, y es la etapa de la cual partirá todo el GRAFCET. Para iniciar esta etapa necesitamos un impulso inicial para activar esta etapa, podemos utilizar una instrucción especial (que no tiene el SIEMENS S-5) o generarlo nosotros mismos de la siguiente manera: automatizacion Página 7 Alan Jesús Ocampo Gutiérrez Automatización 1701 Este impulso inicial (conseguido con la marca M1.0) sólo hará que la etapa inicial se conecte al pasar la CPU a RUN, después de esto, las marcas M1.0 y M1.1 no harán nada más. En nuestro caso el contacto M1.0 activará M0.0. Con esta etapa ya hemos iniciado el GRAFCET, para pasar a la siguiente etapa debemos esperar a la transición (una o varias) y cuando se cumpla cambiar a la etapa siguiente y desactivar donde estábamos, dejando SIEMPRE UNA SOLA ETAPA ACTIVA, así sucesivamente durante todo el diagrama. Una manera de hacerlo es el siguiente esquema: Si hay más de una transición que se deban cumplir todas se conectarán en serie (figura anterior), si se debe cumplir una de ellas solamente las pondremos en paralelo. El resto del GRAFCET sigue de esta manera: automatizacion Página 8 Alan Jesús Ocampo Gutiérrez Automatización 1701 De cada etapa pueden derivar varios caminos en función de la transición que se cumpla, nosotros debemos contemplarla y activar donde vamos y desactivar donde estábamos, de esta manera sólo haremos caso a las entradas necesarias en cada etapa y el resto no influirá en la maniobra facilitando el seguimiento en caso de avería. Después de realizarlo podemos simplificar el esquema, pero lo dejaremos de esta manera para una mejor clarificación. automatizacion Página 9 Alan Jesús Ocampo Gutiérrez Automatización 1701 ACCIONES ASOCIADAS Ahora lo que debemos hacer es conectar las acciones asociadas a cada etapa de manera que sólo funcionen cuando la etapa este activa: La salida A0.1 la conectan dos etapas, entonces la activaremos con un contacto de cada etapa en paralelo. El temporizador sólo funciona en la etapa M0.1. El esquema de potencia queda igual. El de mando queda como indícala figura, se le han añadido dos contactos N.C. cruzados entre las bobinas KEstrella y KTriángulo para evitar que puedan funcionar ambas a la vez en el caso de que una de ellas quede clavada. automatizacion Página 10 Alan Jesús Ocampo Gutiérrez Automatización 1701 Conclusiones: Circuitos Neumáticos, son la base importante y complementaria de la neumática, pues bien, se puede decir que hay de mando directo de un cilindro de simple efecto, al realizar nuestro circuito siempre debemos realizar nuestro plano de situación, para después dar una solución a nuestro caso, en el plano de situación, debemos por ende identificar las variables del proceso, por eso es importante siempre conocer la nomenclatura de todos los elementos de un circuito, luego al armar un circuito debemos tomar siempre en cuenta la primera pregunta ¿Con que diseño?, luego ¿Qué alimentación le voy a dar? Hablamos de la calidad, ya que no tenga rebabas, esto es con el fin de aplicarlo en la industria al armar nuestros circuitos básicos, debemos tener nuestros elementos bien definidos, ahora bien es importante también resaltar los niveles, ya sea descendente o ascendente, desde el nivel 1 al 5 ya que con esta identificación podemos armar nuestro circuito en la práctica. automatizacion Página 11