400 Power Pulse

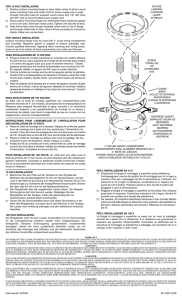

Anuncio