tiempos estandar

Anuncio

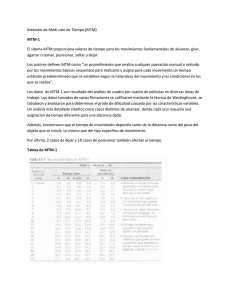

TEMA: TIEMPOS ESTANDAR INTRODUCCION Se puede afirmar que en toda empresa manufacturera el análisis sistemático del estudio del trabajo, permite la obtención de estándares que se utilizan para mejorar los aspectos relacionados con labores operativas y gerenciales de la producción. Uno de los resultados que se logra con el estudio del trabajo (por medio de la medición de trabajo) es la definición de los tiempos estándar, que se refiere al tiempo que invierte un trabajador calificado en llevar a cabo una tarea manual definida, efectuado según una norma de ejecución preestablecida. Los tiempos estándar constituyen información altamente confiable para estimar la duración de prácticamente cualquier trabajo, tanto a nivel operacional industrial como a labores de oficina. Las aplicaciones son extensas y pueden ir desde la planificación de la producción, comparación de métodos alternativos, hasta la determinación de jornadas de trabajo y aplicación de sistemas de incentivos. Existen varios técnicas para determinar los tiempos estándar, las cuales se han desarrollado desde inicios del Siglo XX, producto de la investigación de muchos ingenieros industriales en la búsqueda de métodos de trabajo que permitan un mejor uso de los recursos, menores tiempos de ejecución y mayor productividad. En este trabajo se resumen los principales métodos: el estudio de tiempos con cronómetro y los sistemas de tiempos predeterminados como el MTM y MOST, creados a mitad del siglo. Con el paso del tiempo, y con el nacimiento y desarrollo de los sistemas de información, no solamente se han logrado automatizar los sistemas de tiempos estándar sino que se han encontrado mucho más aplicaciones que las utilizadas a principios de este siglo, como consecuencia de los avances tecnológicos y las necesidades cada vez más exigentes de las organizaciones en la búsqueda de ventajas competitivas que permitan su subsistencia. TIEMPOS ESTANDAR DEFINICIONES Según la Norma ANSI STANDARD Z94.0-1982, se define el tiempo estándar como: El valor de una unidad de tiempo para la realización de una tarea, como lo determina la aplicación apropiada de las técnicas de medición de trabajo efectuada por personal calificado. Por lo general se establece aplicando las tolerancias apropiadas al tiempo normal." El tiempo normal es "el tiempo que requiere un operarlo calificado para realizar una tarea, a un ritmo normal, para completar un elemento, ciclo u operación usando un método prescrito". La tolerancia es "el valor o porcentaje de tiempo mediante el cual se aumenta el tiempo normal, para la cantidad de tiempo improductivo aplicada, para compensar las causas justificables o los requerimientos de normas generales que necesita un tiempo de desempeño que no se mide en forma directa para cada elemento o tarea”. Teóricamente, para la determinación de un tiempo estándar las condiciones de producción deben estar estables, de tal forma que no existan problemas de diseño, reprocesos, retrasos de máquinas, debe haber equilibrio entre fuerza laboral, materiales y capacidad de producción. Sin embargo, en la práctica, estas condiciones no siempre existen, por lo tanto deben considerarse otros factores denominados tolerancias (tiempo improductivo). Para establecer el tiempo estándar se usan los datos estándar, que consisten en la organización de los elementos de trabajo en bloques constructivos útiles y bien definidos, cuyo número depende de la exactitud deseada, de la naturaleza del trabajo y de la flexibilidad necesaria. Esta información generalmente se usa como base para elaborar los estándares de tiempo en un trabajo que es semejante a aquel de donde se hizo el estudio, sin la necesidad de determinar nuevamente los tiempos. APLICACIONES DE TIEMPO ESTANDAR Entre las principales aplicaciones de ¡os tiempos estándar se puede mencionar: • El uso de los tiempos estándares es sumamente útil en los casos en que se necesiten estándares de tiempo en procesos nuevos pero similares a aquellos de los que se tomaron los datos. Esto elimina la necesidad de hacer estudios de tiempo adicionales. • Para determinar las necesidades y los costos de mano de obra directa en un producto, lo que permite estimar el costo total de producción, ya sea para un lote requerido o para un proyecto por realizar. • Para obtener información base en ¡a programación y control de la producción, lo que permite optimizar la utilización de los recursos y minimizar los tiempos de manufactura. • Para evaluar métodos de producción alternos como opción para elaborar otros artículos en la búsqueda de una mejor eficiencia. • Para determinar un tiempo de trabajo aceptable y poder aplicar a los trabajadores un programa de incentivos por producción. • Para estimar tiempos de producción cuando existe algún cambio en la materia prima. • Para incluir mejoras en procesos de baja eficiencia, operación lenta y/o costos excesivos. • Para determinar la capacidad de planta (distribución). • En la evaluación de compra de equipo más productivo. • En la estimación de tiempos confiables de entrega a los clientes. TECNICAS PARA LA ELABORACION DE TIEMPOS ESTANDAR El tiempo estándar está compuesto de varios factores, según se muestra en la siguiente figura: TIEMPO BASICO El tiempo básico se define como "tiempo mínimo irreducible que se calcula a partir de los tiempos elementales de una tarea de trabajo". Una tarea de trabajo es un conjunto de actividades necesarias para completar la ejecución de un proceso o producto. Cada tarea está compuesta de varios movimientos elementales. Por ejemplo: un operario debe empacar una botella en una caja y cerrarlo. La tarea inicia cuando el operario toma la botella y la coloca en la caja, y termina cuando se dispone a tomar la siguiente botella para iniciar de nuevo. Esta tarea está compuesta de varios movimientos elementales, que podrían ser: a) tomar la botella b) trasladarla hasta la caja c) meterla en la caja d) cerrar la caja y e) colocar la caja en la f aja transportadora. TIEMPO SUPLEMENTARIO Todo proceso de producción está sujeto a variaciones inevitables que se originan de acuerdo a las características humanas y de los sistemas involucrados. El tiempo suplementario es el tiempo que se consume por deficiencias en los productos y procesos, diseños y fatiga. El tiempo suplementario se calcula a partir de un porcentaje sobre el tiempo básico y se establece a partir de un estudio de la situación particular de cada empresa. TIEMPO IMPRODUCTIVO A pesar de que forma parte del tiempo estándar, es importante separarlo porque se origina en forma independiente de aspectos como diseño, método y especificaciones del producto. Se divide básicamente en dos aspectos: Por deficiencia de la dirección: corresponden a retrasos ocasionados por circunstancias operativas no previstas entre las que se pueden citar: • Falta de planificación • Cambios improvisados en el proceso productivo • Malas condiciones de trabajo Por deficiencia de los trabajadores: tiempos improductivos causados por el personal involucrado directamente en los procesos de manufactura, por ejemplo: • Llegadas tardías o pérdida de tiempo • Ausencias • Repeticiones por descuido del trabajador • Accidentes por negligencia TOLERANCIAS Para determinar los porcentajes de tiempos suplementarios e improductivos del tiempo total estándar, se recurre a las tolerancias, las cuales son la magnitud adicional tolerable que se le aplica al tiempo normal. Es un aspecto muy controvertido, debido a que depende de los elementos, no son negociables con los trabajadores y si son poco realistas puede invalidar el tiempo estándar. Lo ideal es obtener los datos que se registran en la empresa en aspectos como necesidades personales, fatiga, demoras, etc. Existen clasificaciones principales de tolerancias, a saber: Necesidades personales: tomar agua, usar servicios sanitarios, etc. Se recomienda emplear 5 %, que equivale a 24 minutos en una jornada de 8 horas. Fatiga: corresponde a disminución de la capacidad de ejecución de un trabajo por causas físicas y psicológicas, producidos por factores como cantidad de luz, temperatura, humedad, ruido, salud, edad, dieta, etc. En general se recomienda 4 % sobre el tiempo normal, si embargo puede pasar de valores que van desde 2 % (estar de pie) a 22 % (empleo de fuerza muscular al levantar 60 libras). Demoras evitables: se originan por interrupciones, irregularidad de materiales, interferencias de máquinas, etc. Estos se calculan por muestreo de trabajo. Demoras evitables: son causa de actividades como visitas a otros empleados, ociosidad, fumar o comer en horas de trabajo, etc. Extraordinarias: situaciones especiales que rara vez se presentan en el trabajo. PASOS A SEGUIR EN LA ELABORACION DE TIEMPOS ESTANDAR 1. Realizar un análisis de las actividades. El objetivo de este paso es identificar el equipo, la operación a realizar, obligaciones principales del operario, etc. 2. Establecer los elementos e identificar su naturaleza (elementos constantes y variables). 3. Elaboración de los tiempos estándar elementales: El tiempo para cada elemento puede generarse por medio de dos enfoques básicos o de una combinación de ellos: a partir de estudios existentes o generación de nuevos valores de tiempo elemental. 4. Elaboración de hojas de trabajo, que constituye el registro de apoyo para el tiempo estándar establecido. En dicha hoja se establecen los elementos, tiempos, variables, etc. 5. Elaboración de los tiempos de las tareas. Esta etapa consiste en incluir todos los valores de tiempo con los símbolos de referencia mostrados para su soporte. 6. Prueba y refinamiento de los datos. Consiste en el establecimiento de un tiempo estándar y en la verificación por medio de la observación en la propia planta, de que un operarlo calificado puede realizar una actividad (por ejemplo, producir una pieza) en el tiempo estándar, establecido a partir de los datos estándar. 7. Establecer tolerancias. El factor de tolerancia se aplica para compensar a los trabajadores por las Interrupciones a las actividades productivas, etc. 8. Preparación del manual de administración del trabajo. Finalmente debe existir una documentación de todo lo que se requiere para apoyar los tiempos normales mostrados en la hoja de trabajo. MANTENIMIENTO DE TIEMPOS ESTÁNDAR Debido a que los tiempos estándar están basados en un método específico, éstos deben estar sujetos a mantenimiento debido a que generalmente se incluyen mejoras con el tiempo y se vuelven obsoletos por los cambios progresivos que se hace en los procesos. Se sugiere la siguiente frecuencia de mantenimiento (revisión del método) según el número total de horas determinadas en el estudio de tiempos estándar. HORAS DE APLICACIÓN EN UN AÑO (Tiempo estándar por cantidad de piezas) Menos de 50 horas cada 3 años Entre 50 y 100 horas cada 2 años Entre 100 y 700 horas cada año Más de 700 horas cada 6 meses CÁLCULO DEL TIEMPO ESTÁNDAR Existen varios métodos para determinar los tiempos básicos: 1. Estudio de Tiempos con cronómetros 2. Tiempos predeterminados 3. Expectativas razonables. 4. Muestreo del trabajo 5. Desarrollo de datos tipo 6. Registros históricos 7. Vídeo 8. Ruptura de circuito electrónico Cada método tiene sus propias características de confiabilidad y exactitud. Los tiempos predeterminados se conocen como la técnica más importante desde el punto de vista de especificación de los métodos y de la exactitud. Asimismo, el método de estudio de tiempos con cronómetro es también de gran uso en aplicaciones específicas de cada industria. Ambos tienen como objetivo primario determinar un período de tiempo estándar para llevar a cabo una cantidad definida de trabajo. SISTEMAS DE TIEMPOS PREDETERMINADOS Los estándares predeterminados son el tiempo de trabajo que se establece de acuerdo a la definición de una labor en término de elementos muy pequeños, donde la sume total de elementos definen el tiempo básico.. Por lo general, los tiempos predeterminados se reconocen como los más importantes desde el punto de vista de especificación de los métodos y de la exactitud. Existen varios métodos para la elaboración de tiempos predeterminados, los cuales se conocen por sus siglas en inglés como se describe a continuación • MTA (Motion Time Analysis) • WF (Work Factor) • BMT (Basic Motion Time Study) • MTM 1, 2, 3 (Methods Time Measurement) • UAS (Universal Analysing System) • MOST (Maynard's Operation Sequence Techniques) • MICRO (Micro Motion Analysis) • MODAPTS (Modular Arrangement of PTS) • MACRO (Macro Motion Analysis) • MCD (Master Clerical Data) Aunque se conoce que dichos procedimientos tienen una confiabilidad de¡ 5%, los más utilizados son los métodos MOST y MTM, los cuales se describirán más adelante. Los estándares de desempeño tienen muchos usos siempre y cuando sean en forma realista y van de la mano con los métodos de trabajo, son herramientas muy valiosas para: • Programación del trabajo • Estimación de costos • Evaluación del operario • Capacitación del operario • Programas de incentivos y ganancia compartida • Evaluación de métodos de trabajo • Requerimientos de mano de obra • Capacidad de producción • Proporcionar criterios para las decisiones parciales de la supervisión Algunas ventajas que proporciona el sistema de tiempos predeterminados son: • Asocia un tiempo a cada movimiento • Se puede establecer el tiempo de operación sin salir al campo • Determina el tiempo de un proceso que aún no se ha implantado • Permite hacer comparaciones teóricas de métodos - Su aplicación es exacta y de bajo costo 9 NIVELES EN TIEMPOS PREDETERMINADOS Se puede subdividir en tres niveles según tiempos totales establecidos. Los sistemas de micro nivel están tipificados por estudios MTM y Work Factor, aquí se incluyen los componentes de tiempos que varían entre 0.01 y 1 segundos, con movimientos como alcanzar, mover, colocar, etc. Los componentes del sistema de nivel elemental, incluyen tiempos que varían entre 1 y 1000 segundos. Comprende movimientos producto de combinaciones de micro niveles. Por ejemplo; guardar equipo, instalar equipo, etc. En el sistema macro se definen a partir de los 1000 segundos y comprende actividades como cargar y descargar un camión, etc. SISTEMA MTM El MTM fue creado por Maynard, Stegemerten y Shwab en 1948 a partir del estudio de películas tomadas para operaciones en la Westinhouse. El sistema consiste en estandarizar el tiempo consumido para distintos elementos de las operaciones, el cual se expresa en unidades de medida de tiempo (TMU) que equivale a 0.036 segundos o en forma inversa 1 segundo equivale a 27.78 TMU. Actualmente existe el sistema básico MTM-1 y dos sistemas simplificados MTM-2 y MTM-3. MTM-1 Los tiempos predeterminados MTM-1 se centran en las siguientes diez categorías básicas de movimiento: • Alcanzar • Soltar • Mover • Girar • Aplicar presión • Asir • Colocar • Separar • Movimiento de cuerpo • Movimiento de ojos Los tiempos en MTM no incluye tolerancias y corresponden a un operador experimentado que trabaja a un ritmo normal. Para cada movimiento básico existe una clasificación detallada que caracteriza la acción de acuerdo a cada condición o caso especifico. Por ejemplo, para el movimiento alcanzar (CUADRO 1) se entiende un movimiento con la mano vacía y se divide en 5 casos que se pueden modificar de acuerdo a efectos de aceleración o desaceleración que se le imprimo el movimiento: 1. Objeto en posición fije 2. Objeto aislado con ubicación conocida 3. Objeto que está en un grupo 4. Alcanzar un objeto muy pequeño 5. Alcanzar en un lugar indefinido y que exige equilibrar el cuerpo A cada acción se le asocia la distancia de desplazamiento. Este tipo de clasificación detallada se utiliza en cada uno de los nueve movimientos adicionales del MTM, permitiendo a la vez recrear los movimientos requeridos en cualquier operación manual que el ser humano realiza. MTM-2 y MTM-3 Estos métodos son sistemas simplificados que se originan del MTM-1 y tienen la particularidad de que se puede acelerar el tiempo de estudio. Lo anterior significa que un estudio con MTM-2 requiere sólo el 43% del tiempo utilizado en MTM-1 y si emplea el MTM-3 requiere el 14% del tiempo que llevaría a un analista emplear el MTM-1. Variando la exactitud hasta un +-20% en MTM-3 contra un +-5% que se espera lograr en los sistemas MTM-1. En general, la exactitud que se obtenga de los sistemas MTM depende de la capacidad del analista y además, actualmente se puede recurrir a sistemas de computadoras que aceleran el procesamiento de los datos. SISTEMA MOST Esta técnica de secuencia de operación fue creada por la división sueco de H.B. Maynard and Company, Inc., en el período de 1967-1972. Se introdujo en Estados Unidos en 1974. El desarrollo del MOST fue el resultado de una extensa revisión de los datos del MTM. Esta revisión reveló que existían similitudes en la secuencia de los movimientos definidos por el MTM siempre que se manipulaba cualquier objeto. El sistema MOST es aplicable a cualquier longitud de ciclo y repetitividad, mientras haya variaciones en el patrón de movimiento de un ciclo a otro. Esta técnica se concentra en el movimiento de los objetos, que siguen patrones repetitivos regulares, tales como sujetar, alcanzar, mover, etc., las cuales son actividades fundamentales que forman un conjunto de movimientos básicos. Existen cuatro modelos de secuencia: movimiento general, movimiento controlado, uso de herramientas, brazos grúa. La técnica MOST ordena de manera táctica y uniforme secuencias de actividades para describir un trabajo manual. El sistema MOST básico consta de cuatro actividades principales para el primer modelo: distancia de acción, movimiento del cuerpo, obtener control y colocación. En el CUADRO 2, se presentan el sistema MOST Básico para movimiento general. Se observa la puntuación según la actividad realizada. Las unidades de tiempo que usa el MOST es el TMU (Unidad de Medición de Tiempo) que equivale a 0.0001 horas (0.036 s). Por ejemplo, dada la siguiente secuencia de actividades: Un hombre camina cuatro pasos hacia una maleta pequeña, la recoge del suelo y sin más movimiento la coloca en una mesa que se encuentra a su alcance. De acuerdo al Cuadro 2, la primera actividad (caminar 4 pasos) corresponde a la coordenada A6. Siguiendo el modelo de secuencia general, se asigna el valor de la siguiente forma: A6 B6 G1 A1 B0 P1 AO. Al sumar los índices y multiplicar por 10 el resultado es 150 TMU, o sea 5.4 s. De igual manera, los demás modelos trabajan en forma similar y son aplicables según sea la actividad a realizar. ESTUDIO DE TIEMPOS CON CRONOMETRO Este es el método más popular para la medición del trabajo, Frederick W. Taylor lo creó a inicios del Siglo XX. Ahora es ampliamente utilizado para determinar el tiempo requerido para hacer un trabajo. El estudio de tiempos debe involucrar también un estudio de métodos para buscar oportunidades de mejora en los procedimientos de trabajo. PROCEDIMIENTO 1. Seleccionar el trabajo o proceso por estudiar 2. Registrar por observación directa la situación actual 3. Definir y examinar los datos y elementos para determinar si se utiliza el método adecuado. Se debe separar los elementos extraños e improductivos 4. Medir la cantidad de trabajo de cada elemento expresándola en función del tiempo. 5. Compilación del tiempo estándar de una operación agregándole el tiempo adicional por descanso, necesidades personales, imprevistos, etc. (tolerancia). 6. Definir el tiempo estándar con precisión para una serie de actividades y de acuerdo a un método especificado. Para determinar el tiempo estándar es esencial contar con un operarlo bien capacitado, que conozca el proceso, método y producto. Una vez que se tiene registrado el método y se ha seleccionado el operario que efectúe el trabajo según las normas de seguridad, cantidad y calidad, se procede a descomponer la tarea en elementos. Una de las etapas más importantes del método es la identificación de los elementos de un trabajo. El elemento es una parte constitutiva y propia de una actividad o tarea especifica. Consiste en uno o varios movimientos fundamentales y actividades de máquina. Puede decirse que el elemento es la parte definida de una tarea con inicio y fin identificable fácilmente que ayuda al observador en el proceso de medición del tiempo. Por lo general se pueden encontrar varios tipos de elementos en un estudio de tiempos. Cada tiempo se maneja en forma diferente al calcular el estándar. Los principales tipos de elementos son: • Regulares: ocurren en cada ciclo. • Irregulares: no ocurren en cada ciclo, pero pueden ocurrir a intervalos regulares o irregulares, tales como apilar o retirar. • Extraños: no son parte necesaria del trabajo. Cubren puntos tales como errores o inactividad. • Constantes: el tiempo del elemento no varía significativamente entre los trabajos de una misma clase. • Variables: el tiempo varía según las características del producto, equipo o proceso, dentro de una misma clase de trabajo. Una sucesión de elementos conforman lo que se llamo un ciclo de trabajo, es decir, un ciclo es el grupo de elementos necesarios para efectuar una tarea u obtener una unidad de producción. La selección de los elementos de trabajo y la selección de los mismos deben seguir los siguientes criterios: puntos finales detectados y definidos con claridad, tan cortos como sea conveniente para la medición y lo más uniforme posible. Es importante que el analista registre por separado los tiempos manuales y de máquina, los elementos regulares e irregulares y que los operarios sigan las secuencias de trabajo acordadas. Los datos correspondientes a una medición de tiempo deben comportarse como una distribución normal, de lo contrario el analista debe detectar la causa de las desviaciones. El estudio total se registra en una tabla en donde un analista estima el promedio de cada medición, así como el nivel de desempeño del operario y el cálculo de las tolerancias correspondientes. BIBLIOGRAFIA Hodson, William. Manual del Ingeniero Industrial. Editorial McGraw-Hill. México D.F., México. Cuarta Edición, 1996. Konz, Stephan. Diseño de los Sistemas de Trabajo. Editorial Limusa, México D.F., México. Primera Edición, 1990. Salvendy, Gabriel. Manual del Ingeniero Industrial. Editorial Limusa. México D.F., México. Primera Edición, 1991. O.I.T., Introducción al Estudio del Trabajo. Tercera edición. O.I.T, Ginebra, Suiza, 1983. ANEXOS CUADRO 1 Distancia en que se mueve, Tiempo TMU en pulgadas A B CóD E Mano en Caso y movimiento descripción A B A Alcanzar un objeto que está en un lugar fijo,o 3/4 o menos 2.0 2.0 2.0 2.0 1.6 1.6 que está en la otra mano, 1 2.5 2.5 3.6 2.4 2.3 2.3 o sobre el cual descansa 2 4.0 4.0 5.9 3.8 3.5 2.7 3 5.3 5.3 7.3 5.3 4.5 3.6 4 6.1 6.4 8.4 6.8 4.9 4.3 cuya ubicación 5 6.5 7.8 9.4 7.4 5.3 5.0 puede variar ligeramente 6 7.0 8.6 10.1 8.0 5.7 5.7 7 7.4 9.3 10.8 8.7 6.1 6.5 8 7.9 10.1 11.5 9.3 6.5 7.2 mezclado con los otros 9 8.3 10.8 12.2 9.9 6.9 7.9 objetos de un grupo, de 10 8.7 11.5 12.9 10.5 7.3 8.6 manera que hay búsqueda 12 9.6 12.9 14.2 11.8 8.1 10.1 14 10.5 14.4 15.6 13.0 8.9 11.5 16 11.4 15.8 17-0 14.2 9.7 12.9 muy pequeño o que debe 18 12.3 17.2 18.4 15.5 10.5 14.4 tomarse con precisión 20 13.1 18.6 19.8 16.7 11.3 15.8 22 14.0 20.1 21.2 18.0 12.1 17.3 no definido con el 24 14.9 21.5 22.5 19.2 12.9 18.8 fin de poner la mano en 26 15.8 22.9 23.9 20.4 13.7 20.2 posición para equilibrar 28 16.7 24.4 25.3 21.7 14.5 21.7 el cuerpo, para el movimiento 30 17.5 25.8 26.7 22.9 15.3 23.2 siguiente, o simplemente la otra mano. B Alcanzar un objeto aislado de un ciclo a otro. C Alcanzar un objeto y selección. D Alcanzar un objeto E Alcanzar hacia un lugar para retirarla. TMU por pulgada cuando Adicional 0.4 0.7 0.7 0.6 se exceden las 30 pulgadas. CUADRO 2 Sistema MOST* básico INDICE x 10 B G P ÍNDICE DISTANCIA DE ACCIÓN MOVIMIENTO DEL CUERPO OBTENER CONTROL COLOCACIÓN x 10 VARIANTE DE PALABRA VARIANTE DE PALABRA VARIANTE DE PALABRA VARIANTE DE PARÁMETRO CLAVE PARÁMETRO CLAVE PARÁMETRO CLAVE PARÁMETRO CERCA Objetos ligeros Al alcance 1-2 pasos 1 PASO 2 PASOS Doblar y levantar 50% de occ PREDOBLAR 6 10 16 3 PASOS 4 PASOS 5-7 pasos 6 PASOS Sentado o de pie 7 PASOS 9 PASOS IO PASOS DOBLAR TIRAR ARROJAR Arrojar LLEVAR RECOGER Dejar a un lado PONER Ajustes Pasado/volum. Entrelazado SOLTAR Poca presión Tapar LIBRE Colocación doble Reunir SENTADO DE PIE A través de la puerta PUERTA Subir o bajar SUBIR/BAJAR De pie o doblar DE PIE Y DOBLAR Doblar y sentar DOBL. Y SENTAR 0 MOVER Ajuste flojo COLOCAR 3 REEMPLAZAR COLECTAR Cuidar Precisión Tapar Obstruido Alta presión Movimientos Intermedios 5 PASOS 8 PASOS 8-10 pasos Doblar y levantar Obstruido PALABRA CLAVE sujetar 0BTENER Soltar 3-4 pasos AGARRAR (Opcional) Objetos ligeros almo No almo 3 MOVIMIENTO GENERAL A 0 1 ABGABPA 6 POSICIÓN REPONER 10 16 CUADRO 10.11 TABLA DE MÁRGENES DE TOLERANCIA POR RETRASOS PERSONALES Y FATIGA A. Márgenes de tolerancia constantes 5. Condiciones atmosféricas (calor 1.Márgenes de tolerancia personales 5 2.Márgenes de tolerancia básicos por fatiga 4 B. Márgenes de tolerancia variables l. Márgenes de tolerancia por estar de pie 2 2. Márgenes de tolerancia por posiciones anormales y humedad)-variables 0-10 6. Atención extrema a. Trabajo bastante delicado 0 b. Delicado o exacto 2 c. Muy delicado o muy exacto 5 7. Nivel de ruido a. Ligeramente incómoda 0 a. Continuo 0 b. Incómoda (inclinación) 2 b. Intermitente-alto 2 c. Muy incómoda (tendido, acostado) 7 c. Intermitente-muy alto 5 d. Agudo-alto 5 3. Empleo de fuerza o energía muscular (levantar, empujar o arrastrar) 8. Esfuerzo mental Peso levantado, libras a. Proceso bastante complejo 5 0 1 b. Complejo o con un rango amplio de atención 4 8 15 2 c. Muy complejo 20 3 9. Monotonía 25 4 a Baja 0 30 5 b. Media 1 35 7 c. Alta 4 40 9 10. Tedio 45 11 a. Más o menos tedioso 0 50 13 b. Tedioso 2 60 17 c. Muy tedioso 5 70 22 4. Iluminación mala a. Ligeramente por debajo de lo recomendado 0 b. Muy por debajo 2 c. Extremadamente inadecuada 5 Fuente: Adaptado de Niebel (1993), p. 446.