Micrómetro de platillos

Anuncio

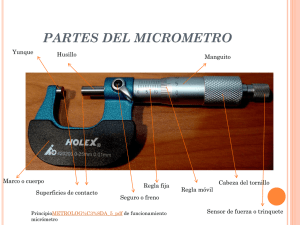

Descripción del micrómetro de platillos Micrómetro para la medida de exteriores que, tal y como puede verse en la siguiente imagen, presenta sus palpadores con una gran sobredimensión en forma de platillo, de donde recibe su nombre. Su funcionamiento y condiciones previas a la medición son las mismas que las descritas en el informe nº 2. El micrómetro de platillos está diseñado para medir fácilmente la longitud de la tangente de raíz de engranajes rectos y helicoidales. Imagen 1. Micrómetro de platillos. Aplicación La utilización especializada de este instrumento se centra fundamentalmente en las siguientes aplicaciones: • Medición de piezas construidas sobre materiales fácilmente deformables. Gomas y similares. El aumento de la superficie de contacto de los palpadores para una misma fuerza, la originada por el regulador de presión, reduce muy considerablemente la presión de medida entre pieza y plapadores, en consecuencia, la deformación de la pieza. • Medición del paso cordal de dentados modulares (engranajes). La utilización para este menester queda claramente reflejada en la anterior imagen. Imagen 2. Detalles de la medición. Uso y cálculos a calcular para el engranaje Estructuralmente es casi identico al micrómetro común, solo que este en los ejes lleva dos platillos, para medir engranajes, más adaptado al uso, ya que con este micrómetro no podríamos medir tales medidas como profundidades, interiores, sino que tiene su propio uso, básicamente para engranajes y elementos dentados. La mecánica sigue siendo la misma que el resto de los micrómetros. Fijándonos en la imagen anterior podremos observar cómo esta estructurado el micrómetro y que elementos forman parte de él: 1 • Arco de herradura. • Platillo fijo. • Eje móvil, cuya punta tiene forma de platillo y es paralela al platillo fijo. • Cuerpo graduado sobre el que está marcada una escala lineal graduada en mm y medio mm. • Tornillo solidario al eje móvil. • Tambor graduado. • Dispositivo de blocaje, que sirven para fijar el eje móvil en una medida patrón y poder utilizar el micrómetro. • Embrage. Este dispositivo consta de una rueda moleteada que actua por fricción. Sirve para impedir que al presión del platillo móvil sobre la pieza supere el valor de 1kg/cm2 , ya que una excesiva presión contra la pieza pueda dar lugar a medidas erróneas. Y como nos habremos podido percatar, la estrucutura en su base, llega a ser el mismo sustituyendo su uso y ejes. El método práctico o proceso de utilización es el siguiente: • Averiguar el valor de W1 ( valor teórico de W para m=1. Valor tabulado que seleccionaremos en función de número de dientes del dentado z y del ángulo de presion, que normalmente es de 20º) que le corresponde a este dentado; mirando en su tabla correspondiente. • Calcular el módulo. Para ello, tendremos que medir el diámetro exterior de y contar el número de dientes z, para luego poder utilizar la siguiente fórmula: m= de : (z+2) El diámetro exterior de los dentados, puede venir afectado con grandes tolerancias o al ser z un número impar de dientes resulta difícil la medición del diámetro exterior. Por estos motivos el módulo resultante deberá ser dedondeado al módulo normalizado más próximo. El siguiente paso a seguir será calcular nuestro cálculo de errores: • La comparación del valor efectivo con el valor real, nos determinará el error total cometido en la fabricación de esa parte de pieza en valor absoluto: = valor efectivo − valor nominal. • Puede ser de gran ayuda el conocimiento del error en términos relativos por lo que para su cálculo procederemos: e = 100 / valor nominal (expresado en %) Es importante comprobar los resultados, ya que, con estos resultados podremos sacar nuestras propias conclusiones, como los perdones, la relación entre TKn y RKn los límites superior e inferiores, la validez de la pieza...y hacer unas cuantas observaciones. Ejercicio de clase Según el engranaje obtenido en clase, se nos dio un engranaje que midiendo con un calibre, sacámos estas medidas: z= 24mm; por lo cual al momento podemos deducir que tiene 24 dientes. de=64,7mm; por lo cual sabemos cual es el diámetro exterior. Lo primero que calculamos fue el modulo con la siguiente fórmula: Dn= z x m + 2m 64,7= 24m + 2m; ; m=2,5mm 2 Sabiendo que el modulo es de 2,5mm seguiremos con los cálculos para sacar el diámetro primitivo: Dp= z x m Dp= 2,5 x 24 ! dp= 60mm Después de haber sacado estos datos nos sera facil sacar la W3 con la siguiente fórmula: W3= w1 x m; 7,7165 x 2,5= 19,2912mm Conclusiones: Seguidamente mediremos si los cálculos son iguales, o al menos se acercan a las medidas que tomaremos después; y al medir comparamos las medidas, y sacamos estas medidas: Medidas tomadas: 19,17mm / 19,16mm / 19,16mm El siguiente paso, obviamente será sacar nuestras propias conclusiones calculando los errores absolutos y relativos: Errorabs.= 19,16 − 19,2912 ; Errorabs.= −0,1312mm Errorabs.= −0.1312mm Errorrel.= (Error absoluto / diametro de la pieza) x 100 ; Errorrel.= (0,1312/19,29) x 100 ; errorrel.= 0,68% De este modo hemos llegado a las conclusiones de que el error absoluto es de −0.1312mm, por lo cual la medida de la pieza llega a ser menor que la que el plano nos marca. Fijándonos bien en el error absoluto sabremos si la medida está entre los límites de error permitidos, por lo cual sacaremos la conclusión de si esa pieza en la práctica nos será útil o no. Y utilizando otra formula diferente hemos calculado ese mismo error absoluto, en porcentajes llegando a sacar asi el error relativo que llega a ser de 0,68%. Notas: A la hora de medir la pieza hemos tenido en cuenta unas cuantas precauciones que se deben tomar antes de la medición, tales como: • Elegir el micrómetro más apropiado para la pieza que teniamos y cada uno de sus tramos. • Colocar los ejes del micrómetro en el diámetro, sin desviarnos en absoluto de la medida. • No forzar el tambor, para coger la mínima medida, sino hasta que el eje parara por si solo. • Antes de la medición limpiar en lo máximo posible el micrómetro para posibles errores de medición futuros. • Ajustar al cero el micrómetro para una buena medición. • Utilizar en cada medición la palanca de freno para evitar variaciones en la medida cogida. • Volver a limpiar el micrómetro después de la medición. Informes sobre micrómetros 3 de platillos 4