Integradora I

Anuncio

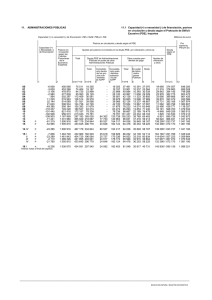

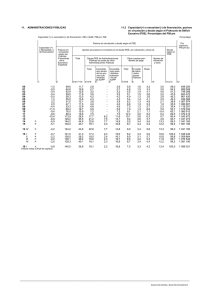

Universidad Tecnològica de Querètaro Firmado digitalmente por Universidad Tecnològica de Querètaro Nombre de reconocimiento (DN): cn=Universidad Tecnològica de Querètaro, o=UTEQ, ou=UTEQ, email=vcruz@uteq.edu.mx, c=MX Fecha: 2014.05.29 14:20:25 -05'00' UNIVERSIDAD TECNOLÓGICA DE QUERÉTARO Nombre del Proyecto: “IMPLEMENTACIÓN DE MEJORAS AL PROCESO DE DISEÑO” Empresa: AXIEM MÉXICO Memoria que como parte de los requisitos para obtener el título de: INGENIERO EN PROCESOS Y OPERACIONES INDUSTRIALES Presenta: Abner Ricardo Terán Peña M en I. Eduardo J. Ing. Cristofer Erick del Bosque Macías Toral García Asesor de la UTEQ Asesor de la Organización Santiago de Querétaro, Mayo del 2014 Resumen El objetivo de este proyecto es implementar eBOM Syncronization al proceso actual del equipo de PDE CM&U, ya que la cantidad de errores que se encuentran durante el proceso respecto a la relación de los CAD’s y la lista de materiales crean un retraso en los entregables acumulando errores. Al realizar este nuevo procedimiento para crear la relación de los CAD’s a sus respectivas listas de materiales ayudara tanto a Axiem como a su cliente General Electric a mejorar los entregables y la efectividad del trabajo, además de su revisión, lo cual conlleva a la reducción de posibles riesgos durante su creación. La necesidad de implementar este procedimiento es la mentalidad que tiene el personal del equipo de PDE para empezar a trabajar con herramientas automatizadas para procesos con pasos repetitivos, esa mentalidad ha sido impuesta por las filosofías tanto en Axiem como en General Electric quienes están comprometidos con la mejora continua a través de las diferentes técnicas de calidad, para alcanzar una mayor competitividad y ser una compañía de clase mundial. 2 Summary The project consisted on carrying out the procedure of eBOM Synchronization which was added into the process of design in order to create the new list of materials based on the structure of the software used in the company. A manual for this procedure was created so that it could be read and understood by both a employee with 10 years of experience in the business or by someone who just joined the team. This new tool can create a list of materials with the structure of the CAD in Unigraphics with all their properties, reducing the time of this procedure by doing it automatically. Additionally, the checking of the list of materials showed a decrease of errors, making the team to finish their activities in a shorter time and with less errors to be corrected. Thanks to this project, I was able to realize that all kinds of processes can be improved, no matter how perfect the procedure looks. Even the smallest problem can be solved and give some value to the final product. 3 Índice Resumen ............................................................................................................. 2 Summary ............................................................................................................. 3 Índice .................................................................................................................. 4 I. INTRODUCCIÓN ......................................................................................... 6 II. ANTECEDENTES ........................................................................................ 8 III. JUSTIFICACIÓN ........................................................................................ 11 IV. OBJETIVOS ............................................................................................... 13 V. ALCANCES................................................................................................ 14 VI. ANÁLISIS DE RIESGO .............................................................................. 15 VII. FUNDAMENTACIÓN TEÓRICA.............................................................. 16 7.1 Importancia de la Norma ISO 9001:2000 en Axiem y sus Clientes ......... 16 7.2 Introducción a la Norma ISO 9001:2000................................................. 18 7.2.1 Sistema de Gestión de la Calidad. .................................................... 20 7.2.2 Estructura documental. ..................................................................... 21 7.2.3 Enfoque basado en procesos. .......................................................... 21 7.2.4 Proceso. ............................................................................................ 23 7.2.5 Modelo del sistema de gestión de la calidad. .................................... 24 7.2.6 Manual de Calidad. ........................................................................... 28 7.3 Que es PLM? ........................................................................................... 29 VIII. PLAN DE ACTIVIDADES ........................................................................ 34 IX. RECURSOS MATERIALES Y HUMANOS ................................................ 35 X. DESARROLLO DEL PROYECTO ............................................................. 37 10.1 Analizar proceso actual de PDE CM&U................................................. 38 10.1.1 Mapa Actual de Proceso en PDE CM&U ........................................ 42 10.2 Obtener toda la información referente a eBOM Syncronization de las diferentes fuentes. ......................................................................................... 43 4 10.3 Crear manual de proceso para realizar eBOM Syncronization. ............. 44 10.4 Actualizar el proceso actual implementando el procedimiento eBOM Syncronization. .............................................................................................. 45 10.4.1 Mapa Actual de Proceso en PDE CM&U ........................................ 46 10.5 Capacitar al personal ............................................................................. 47 10.6 Dar seguimiento al cumplimiento de las especificaciones indicadas ..... 48 10.7 Mantener retroalimentación entre el equipo para posibles mejoras al proceso .......................................................................................................... 49 XI. RESUTADOS OBTENIDOS ....................................................................... 50 11.1 Mapa de Procesos Antiguo.................................................................... 51 11.2 Mapa de Procesos Actual. ..................................................................... 51 XII. CONCLUSIONES Y RECOMENDACIONES .......................................... 52 XIII. ANEXOS XIV. BIBLIOGRAFÍAS 5 I. INTRODUCCIÓN En la Universidad Tecnológica de Querétaro como parte final del proceso educativo del Ingeniero en Procesos y Operaciones Industriales, en su formación académica, al alumno es asignada una empresa para realizar la estadía, en la cual llevará a cabo un proyecto que le permitirá aplicar los conocimientos obtenidos en aula, incrementando así éstos con la aplicación en práctica. El proyecto a realizarse consiste en implementar al proceso un procedimiento que automatice y simplifique el llenar cierta información a la base de datos en PLM (Product Lyiecycle Management). Para brindar un gran apoyo al departamento de diseño de PDE en la empresa. Actualmente este proceso no se requiere hacer obligatoriamente, pero de acuerdo al plan de trabajo para el próximo año 2014, será obligatorio el realizar eBOM Syncronization al futuro proceso. En el presente documento se mostrara el mapa de flujo de valor de dicho proceso para PDE (Product Definition Engineering). Reuniendo un grupo Interdisciplinario para aprovechar toda su experiencia en el proceso y las diferentes perspectivas y necesidades de cada contribuidor individual para agilizar el proceso y realiza mejoras en área que lo necesitan por los cambios 6 en los requerimientos del cliente en los entregables. Cumpliendo con los reglamentos establecidos en la norma ISO-9001:2000. Se debe revisar y entender la norma ISO9001:2000, para identificar los requisitos y principios de un Sistema de Gestión de Calidad (SGC), obteniendo con ello mejora en el proceso y producto/servicio. (Ver anexo 1 para las definiciones y acrónimos) 7 II. ANTECEDENTES AXIEM México tiene una cultura de calidad en Seis Sigma que busca innovaciones, mejoras en sus procedimientos. AXIEM se certifica en calidad en Estados Unidos de América. La certificación ISO-9000 es otorgada por Det Norske Veritas (DNV). AXIEM México es una empresa que está creciendo rápidamente, ya que registra ventas de alrededor de 60 millones de dólares al año. Cuenta con la infraestructura para satisfacer y exceder las expectativas de sus clientes desarrollando una labor notable en el campo de ingeniería. Lo cual la ha llevado a ser una de las empresas más importantes en los Estados Unidos y en México. Es una de las empresas más reconocidas en el área de servicios de Outsoursing para industrias administrando personal por medio de una base Global. En la empresa Axiem México en el departamento de PDE (Product Definition Engineering) equipo de CM&U (Change Modifications and Upgrades) se realizan dibujos de taller que representan el mantenimiento y/o actualizaciones a las turbinas de gas de los clientes de General Electric Energy (GEE). Cabe mencionar que GE en la división de Energy existe varios equipos enfocados en la creación, innovación, modificación y actualización de máquinas generadoras de energía eléctrica, tales como turbinas de vapor, turbinas de gas, 8 eólicas, de carbón etc; generadores de energía, entre muchos otras maquinarias y refacciones. Todos los grupos que conforman GEE son regidos por normas internas conocidos como Proceso estándar de definición del producto (Product Definiton Standard Process), por lo cual la modificación de estos documentos afecta a toda la división de energía. EL giro principal del equipo de PDE es la creación y modificación de dibujos de taller. Los dibujos de taller no pueden ser entregados al cliente final, debido a que contienen información propiedad de GE, como son: Dimensiones. Información sobre soldadura. Calculo del centro de gravedad. Notas e instrucciones de instalación; etc. Está información es considerada un requisito por los clientes y la norma ASME Y14.5M-1994, la cual está regida para los dibujo de General Electric Energy. El equipo de PDE CM&U entrega un aproximado de 15 actividades por semana, cada actividad está compuesta por 1 a 3 dibujos, 1 o varias BOMs (Lista de Materiales) y 1 o varios CAD Drawing/Model (Computer Aided Design). Estos tres entregables deben de tener una relación entre si dentro de la base de 9 datos PLM. Este proceso actualmente se realiza manualmente, por lo cual en un futuro para mejorar la eficiencia y rapidez de realizar dicho proceso, se adaptara una herramienta llamada eBOM Syncronization (Sincronización con la lista de material electrónica), la cual se encargara de crear la relación éntrelos CADs y las BOMs automáticamente. 10 III. JUSTIFICACIÓN La competencia de Ingeniería en Procesos y Operaciones Industriales para este proyecto es “Desarrollar e innovar sistemas de manufactura a través de la dirección de proyectos considerando los requerimientos del cliente, estándares de calidad, ergonomía, seguridad y ecología para lograr la competitividad y rentabilidad de la organización con enfoque globalizado”. Ya que este proyecto surge de la necesidad de mejorar y automatizar la relación de información que existe entre los entregables en el equipo de PDE CM&U con los clientes. Se tiene que hacer un procedimiento manualmente el cual puede configurarse para que se realice automáticamente con una herramienta llamada eBOM Syncronization. Esto ocasiona que el diseñador tiene que darle click al mouse cuantas tantas veces se requiera para llenar dicha información requerida en PLM. Todas las actividades terminadas en PDE CM&U deben contener Dibujos, Lista de Materiales y CAD’s. eBOM Syncronization genera la relación de información entre los CAD Models y las Lista de Materiales, también crea la Lista de Materiales desde la estructura del CAD en NX Unigraphics. Este proceso tiene que hacerse cada vez que se requiera crear o modificar un dibujo. El tiempo ciclo depende del conocimiento que el equipo tiene respecto a eBOM 11 Syncronization y la complejidad del dibujo de acuerdo del área en que se esté trabajando (Hot GAS Path, Rotors and Airfoils, Structures, Combustion). El tiempo ciclo actual de PDE CM&U para completar las actividades es de 7.8 días, durante este tiempo se tiene que ejecutar la instrucción dada por el Ingeniero de Diseño, el chequeo externo por parte de GEIQ, las aprobaciones, etc. A veces el tiempo no es suficiente. Para esto se opta por la implementación de la herramienta eBOM Syncronization para que el diseñador pueda comprenderla fácilmente o cualquier otra persona y así poder hacer más fácil el trabajo u operación, para esto se necesita recabar información que nos dé un enfoque más amplio de cómo realizar el proceso y no sea difícil de aprender a hacerlo, lo que se requerirá crear un documento que muestre la forma correcta de realizar eBOM Syncronization y que sea validado por los Senior Engineers. Aun tomando la cuenta de la experiencia del equipo de PDE CM&U, el documento deberá estar dirigido para cualquier diseñador con años de experiencia o un diseñador nuevo en el proceso. Existe información referente al eBOM Syncronization en las páginas de General Electric, sin embargo, dicha información no fue comunicada a todos los diferentes equipos que sean capaces de adaptarse a este procedimiento y también dicha información no está actualizada para la última versión de PLM y NX Unigraphics. 12 IV. OBJETIVOS 1. Crear un manual para saber utilizar eBOM Syncronization dentro de las próximas 10 semanas. 2. Reducir el 10% en errores de revisión a nuestras actividades con el nuevo manual eBOM Syncronization en las siguientes 14 semanas. 3. Reducir 4 horas en el proceso de diseño en 14 semanas. 13 V. ALCANCES El presente proyecto involucra a todo el equipo de PDE CM&U de la división de Turbinas de Gas de General Electric. Para lograr los objetivos planteados se deberán realizar las siguientes actividades: 1. Analizar el mapa de proceso actual de PDE. 2. Obtener toda la información referente a eBOM Syncronization de las diferentes fuentes existentes. 3. Crear un manual de proceso para realizar eBOM Syncronization. 4. Actualizar el proceso actual implementando el procedimiento eBOM Syncronization. 5. Se pretende capacitar al personal, con el propósito de lograr una mejora del trabajo efectivo dándole a conocer en forma detallada el correcto procedimiento de cómo crear eBOM Syncronization para lograr alcanzar de esta manera la estandarización de dicho proceso. 6. Dar seguimiento al cumplimiento de las especificaciones indicadas y con esto mantener una mejora continua en el proceso. 7. Mantener retroalimentación entre el equipo para posibles mejoras al proceso. 14 VI. La mayor barrera ANÁLISIS DE RIESGO considerada a la cual se enfrentaría la implementación de la mejora del procedimiento es el corto tiempo de desarrollo e implementación de eBOM Syncronization al proceso de diseño. Ya que aunque GEIQ tenga el control total del procedimiento en PDE CM&U, dicho procedimiento aplica también para otras áreas, la cual se requiere aprobaciones de diferentes divisiones para implementar o modificar algún paso en el proceso de diseño en CM&U. Aunque estas limitantes no provocan una disminución en la productividad o calidad de los entregables por parte de Axiem hacia su principal cliente GE, se requiere dichas mejoras al transcurso del año para prevenir la desactualización del proceso interno, lo cual podría llevar a la perdida de proyectos de los clientes por parte del equipo de PDE CM&U Axiem. 15 VII. FUNDAMENTACIÓN TEÓRICA 7.1 Importancia de la Norma ISO 9001:2000 en Axiem y sus Clientes General Electric (GE) hoy en día es una empresa que cuyo nombre se ha vuelto sinónimo de Calidad, por tal motivo los proveedores de GE deben de trabajar con muy altos estándares de calidad, tal es el caso de AXIEM, que se encuentra certificada en ISO-9000.2000. Este certificado obliga a AXIEM a que sus procedimientos sean estandarizados, pero a medida que el tiempo pasa dichos procedimientos deben ser actualizados, conforme a las necesidades del cliente cambian. Una de las áreas de GE que constantemente evoluciona es la de GE Energy, encargada de electrificar cualquier parte del mundo que lo solicite, por ejemplo un poblado, una ciudad o todo un complejo industrial. Para lograrlo cuenta con productos de la más alta calidad y la más avanzada tecnología, ya que la generación de energía eléctrica es a través de turbinas que funcionan con gas natural o combustible, reactores nucleares y por último pero no menos importante a través de recursos renovables como son el agua y el viento. 16 Figura 1. Turbina generadora de electricidad AXIEM en respuesta a la demanda que surge de GE Energy, cuenta con un área de diseño que trabaja en conjunto con el cliente en la elaboración de planos, modelos y bosquejos de los diferentes componentes de los que está formada una turbina. El área de diseño de AXIEM tiene diferentes divisiones o proyectos como Nuovo Pignone (Oil & Gas), Gemini Compresor, Greenville SDA System Design Accessories. Figura 2. Rotor de una turbina generadora de electricidad 17 El proyecto de Greenville SDA System Design Accessories (SDA) se encarga de la elaboración de modelos mecánicos y esquemáticos de las tuberías de las turbinas, para ello ocupan dos softwares que ayudan y hacen eficiente este trabajo; estos son Unigraphics (UG) y BCT Raster. El primero es un software de diseño con potentes herramientas para la simplificación y la exactitud que se requiere hoy en día en el diseño; por su parte, BCT Raster es un programa que cuenta con las herramientas básicas para la modificación rápida de planos, el ambiente de este programa es similar al de un Paint Brush pero con mayor número herramientas que facilitan la modificación, retoque y creación de dibujos nuevos en especial esquemáticos. Por esta razón es necesario que los procesos de PDE sean actualizados, ya que son quienes se encargan de realizar los cambios y diseños de planos a las modelos de las turbinas. 7.2 Introducción a la Norma ISO 9001:2000 Es sumamente importante para las empresas que los documentos de calidad estén actualizados y vigentes, en este caso para la empresa AXIEM es necesario tener actualizado el procedimiento que se utiliza en la ejecución de las actividades, ya que AXIEM es una de las empresas que están certificadas en la NOM-ISO 9000, esta norma tiene varios requisitos que las empresas tiene 18 que cumplir, para verificar que se cumplen los requisitos de la norma, existen unas entidades de certificación que auditan la implantación y mantenimiento, emitiendo un certificado de conformidad. Dentro de estas auditorías se revisa que el proceso este actualizado y que tenga seguimiento, para que los servicios ofrecidos a el cliente sean de calidad, y se logre una mejora continua. Para la implantación o preparación previa, es muy conveniente que apoye a la organización una empresa de consultoría, que tenga buenas referencias, y el firme compromiso de la dirección de que quiere implantar el sistema. La ISO 9001:2000 es el estándar más reconocido a nivel mundial en cuanto a Sistemas de Gestión de la Calidad. Cada vez más empresas buscan suministradores que tengan la ISO 9000, un sistema de gestión da calidad. Por lo cual es un área que no puede ignorarse. Con la aplicación de esta norma en una empresa, asegura el éxito de su negocio en el futuro. La norma ISO 9001: 2000 es una herramienta de gestión útil para empresas y organizaciones de todos los sectores. El diseño y la implementación del Sistema de Gestión de la calidad de una organización están influenciadas por: 19 En el entorno organizativo, cambios en este entorno y los riesgos asociados con este entorno. Sus necesidades. Sus objetivos particulares. Los productos que proporciona. Los procesos que emplea. El propósito de las normas ISO Consiste en facilitar el intercambio internacional de productos y servicios. Proporcionando un conjunto claro de requerimientos para los sistemas de calidad. 7.2.1 Sistema de Gestión de la Calidad. Un Sistema de Gestión de la Calidad es una forma de trabajar, mediante la cual una organización asegura la satisfacción de las necesidades de sus clientes. Para lo cual planifica, mantiene y mejora continuamente el desempeño de sus procesos, bajo un esquema de eficiencia y eficacia que le permite lograr ventajas competitivas. 20 7.2.2 Estructura documental. Nivel 1. Manual de calidad Descripción de la política y objetivos de calidad. Da respuesta a requisitos aplicables. Nivel 2. Manuales de procedimiento. Información especificada sobre: Quién, cómo, cuándo, donde, qué y porque efectuar las actividades. Nivel 3. Planos, instructivos, formatos y registros. Proporcionan detalles técnicos sobre cómo hacer el trabajo y registrar los resultados. 7.2.3 Enfoque basado en procesos. Cualquier actividad o conjunto de actividades, que utiliza recursos para transformar elementos de entrada en resultados puede considerarse como un proceso. Esta norma mexicana promueve la adopción de un enfoque basado en procesos cuando se desarrolla, implementa y mejora la eficacia de un sistema 21 de gestión de calidad, para aumentar la satisfacción del cliente mediante el cumplimiento de sus requisitos. Para que una organización funcione de una manera eficaz, tiene que determinar y gestionar numerosas actividades relacionadas entre sí. Una actividad o un conjunto de actividades que utiliza recursos y que se gestiona con el fin de permitir que los elementos de entrada se transformen en resultados, se puede considerar como un proceso. Frecuentemente el resultado de un proceso constituye directamente el elemento de entrada del siguiente proceso. La aplicación de un sistema de procesos dentro de la organización, junto con la identificación e interacciones de estos procesos, así como su gestión para el resultado deseado, puede denominarse como “enfoque basado en procesos”. Una ventaja del enfoque basado en procesos es el control continuo que proporciona sobre los vínculos entre los procesos individuales dentro del sistema de procesos, así como su combinación e interacción. Un enfoque de este tipo, cuando se utiliza dentro de un sistema de gestión de la calidad, enfatiza la importancia de: a) La compresión y el cumplimiento de los requisitos. 22 b) La necesidad de considerar los procesos en términos que aporten valor. c) La obtención de resultados del desempeño y eficacia del proceso, y d) La mejora continua de los procesos con base en mediciones objetivas. 7.2.4 Proceso. Es un conjunto de actividades mutuamente relacionadas o que interactúan las cuales transforman elementos de entrada en resultados. Características básicas: Existe un dueño. Está documentado. Las ligas y enlaces están establecidos. Están definidos los insumos o recursos. Están definidos los resultados (objetivo, indicador y meta). El proceso es monitoreado y mejorado permanentemente. Se mantienen registros 23 Para cada proceso, se requiere definir lo siguiente: 1. Entradas e insumos/ recursos, 2. Salidas y resultados, 3. Responsabilidades directivas (dueño del proceso), 4. Administración de los recursos (quién hace qué y qué recursos se requieren), 5. Elaboración de los productos (Pasos a realizar para fabricar o desarrollar el producto o servicios). 6. Mediciones y Monitorea (Qué se mide y monitorea, dónde y cómo). 7.2.5 Modelo del sistema de gestión de la calidad. El modelo del Sistema de Gestión de la Calidad, está basado en procesos: Responsabilidad de la dirección. Gestión de los recursos. Realización del producto. Medición, análisis y mejora. 24 La figura 3 presenta que las partes interesadas Figura 3. Ilustración de la Mejora Continua del SGC Los clientes juegan un papel significativo para determinar los requisitos como elementos de entrada. El seguimiento de la satisfacción del cliente requiere la evaluación de la información relativa a la percepción del cliente acerca de si la organización ha cumplido sus requisitos. Se puede aplicar la metodología conocida como “Planificar-HacerVerificar-Actuar, en todos los procesos. 25 Planificar: Establecer los objetivos y procesos necesarios para conseguir resultados de acuerdo con los requisitos del cliente y las políticas de la organización. Hacer: Implementar los procesos. Verificar: Realizar el seguimiento y la medición de los procesos y los productos respecto a las políticas, los objetivos y los requisitos para el producto, e informar sobre los resultados. Actuar: Tomar acciones para mejorar continuamente el desempeño de los procesos. Demostrar la capacidad de la organización para proveer consistentemente un producto que cumpla con los requisitos del cliente y los requisitos regulatorios aplicables. Obtener la satisfacción del cliente a través de la efectiva aplicación del sistema incluyendo los procesos para la mejora continua del sistema y el aseguramiento de la conformidad con los requisitos del cliente y los requisitos reglamentarios que le sean aplicables. 26 Requisitos Generales. La organización debe establecer, documentar, implementar y mantener un sistema de gestión de la calidad y mejorar continuamente su eficacia de acuerdo con los requisitos de la norma ISO 9001-2008. a) Determinar los procesos necesarios para el sistema de gestión de calidad y su aplicación a través de la organización. b) Determinar la secuencia e interacción de estos procesos. c) Determinar los criterios y los métodos necesarios para asegurarse de que tanto la operación como el control de estos procesos. d) Asegurarse de la disponibilidad de recursos e información necesarios para apoyar la operación y el seguimiento de estos procesos. e) Realizar el seguimiento, la medición cuando sea aplicable y el análisis de estos procesos. f) Implementar las acciones necesarias para alcanzar los resultados planificados y la mejora continua de estos procesos. Requisitos de Documentación. La documentación del sistema de gestión de la calidad debe incluir: 27 a) Declaraciones documentadas de una política de calidad y de objetivos de calidad. b) Un manual de la calidad. c) Los procedimientos documentados y los registros requeridos para esta norma mexicana. d) Los documentos, incluidos los registros que la organización determina que son necesarios para asegurarse de la eficaz planificación, operación y control de sus procesos. 7.2.6 Manual de Calidad. Documento que especifica el sistema de gestión de calidad de una organización. La organización debe establecer y mantener un manual de la calidad que incluya: 1. El alcance del sistema de Gestión de la Calidad, incluyendo los detalles y la justificación de cualquier exclusión. 2. Los procedimientos documentados establecidos para el sistema de gestión de calidad, o referencia a los mismos. 28 3. Una descripción de la interacción entre los procesos del sistema de gestión de la calidad. Es sumamente importante para las empresas que los documentos de calidad estén actualizados y vigentes, en este caso para la empresa AXIEM es necesario tener actualizado el procedimiento que se utiliza en la ejecución de las actividades, ya que AXIEM es una de las empresas que están certificadas en la NOM-ISO 9000, esta norma tiene varios requisitos que las empresas tiene que cumplir, para verificar que se cumplen los requisitos de la norma, existen unas entidades de certificación que auditan la implantación y mantenimiento, emitiendo un certificado de conformidad. 7.3 Que es PLM? 29 PLM es una solución informática empresarial que gestiona toda la información del producto durante su vida útil, desde la primera idea de marketing hasta el servicio post-venta. Un sistema PLM coordina cómo las personas crean y utilizan la información del producto en sus procesos diarios. PLM no es tanto una tecnología o sistema informático como una estrategia que saca provecho de esta tecnología, en la que los procesos son tan importantes como los datos que se gestionan. Los sistemas PLM integran las islas de información existentes en las empresas, provocadas por unos procesos secuenciales, fragmentados, basados en papeles y archivos desperdigados y con mucha intervención manual. Sin PLM, los lanzamientos de nuevos productos son lentos, consumidores de recursos que son escasos, tienen poca visibilidad, y son difíciles de gestionar y controlar. Los sistemas PLM son útiles para cualquier empresa, pequeña, mediana o grande, local o multinacional, y de cualquier sector. Las primeras empresas en aplicar PLM, en la década de los 80, fueron las de productos discretos, en particular los fabricantes de automoción y aeronáutica. Actualmente lo utilizan empresas de todos los sectores industriales sin excepción: ha sido adoptada por los fabricantes de maquinaria y bienes de equipo, de sistemas de 30 transporte, de todo tipo de equipos electrónicos, y de bienes de consumo duraderos. También se utiliza para la gestión de grandes proyectos y activos como las centrales de energía, petroquímicas, infraestructuras y construcción naval. Estos últimos años los sistemas PLM han incorporado funcionalidades específicas, tales como el soporte a normativas reguladoras gubernamentales como la FDA norteamericana, la gestión de fórmulas y recetas, las regulaciones europeas en el ámbito electrónico, la gestión de requerimientos y las ayudas a la ingeniería de sistemas. Todo esto los hace ahora muy atractivos para sectores bien alejados de sus orígenes tradicionales. Así pues, se están implantando a gran velocidad entre los productores de bienes de consumo tales como el textil, los complementos de moda, el calzado y la gran distribución. También las empresas de proceso han entendido las ventajas estratégicas del PLM y se utiliza en farmacia, química fina, perfumería, alimentación y bebidas Para obtener actualmente una aposición competitiva dentro del mercado específico, las empresas necesitan orientarse hacia el cambio organizacional, dirigido al mejoramiento continuo, que emita la información adecuada a todos los niveles de la estructura organizativa requiriéndose, entonces, una nueva 31 visión del gerente, quien diariamente se enfrenta ante el reto de mejorar sus estándares de productividad. La alta dirección es considerada ahora como un promotor del cambio que, estableciendo una relación de beneficio mutuo con quienes esperan algo de la empresa como empleados, proveedores, clientes, entre otros, permita una mejora progresiva y continua de la organización. Como empresa se debe enfocar en conocer las necesidades de sus clientes, tanto como internos como externos, ya que siendo el cambio en sus necesidades muy dinámico, se deben desarrollar prácticas que hagan de esa dinámica una oportunidad valiosa para mejorar hacia posiciones competitivas. La globalización ha afectado a las sociedades y se ha relacionado con la Administración Total de la Calidad TQM. Por lo tanto, las empresas de negocios se han esforzado en lograr un nivel de alta calidad, que ha llevado al reconocimiento de la calidad como un factor estratégico clave para lograr el éxito. La metodología Seis Sigma, tiene herramientas y fases involucradas para el desarrollo y mejora de una empresa a nivel mundial. 32 ¿Qué es el Seis Sigma? Seis Sigma es una estrategia de mejora continua que busca identificar las causas de los errores, defectos y retrasos de los diferentes procesos de negocio, enfocándose en los aspectos que son críticos para el cliente. La estrategia Seis Sigma se basa en métodos estadísticos rigurosos que emplean herramientas de calidad y análisis matemáticos, ya sea para diseñar productos y procesos o para mejorar los ya existentes. Esta estrategia requiere que se optimicen las salidas del proceso mediante un enfoque en las entradas y procesos involucrados. La meta de Seis Sigma, que le da su nombre, es lograr que los procesos tengan una calidad Seis Sigma. Cuantitativamente esto quiere decir tener 3.4 defectos por millón de oportunidades o en otras palabras, estar bien el 99.9997% de las veces a la primera. Culturalmente esto significa que se deben de ejecutar los procesos claves casi a la perfección. Esta meta se pretende alcanzar mediante un programa vigoroso de mejora, diseñado e impulsado por la alta dirección de una organización en el que se desarrollan proyectos de Seis Sigma a lo largo y ancho con el objetivo de lograr mejoras mediante la eliminación de defectos, retrasos de productos, procesos y transacciones. 33 VIII. PLAN DE ACTIVIDADES Analizar proceso actual de PDE CM&U Analizar proceso actual de PDE CM&U Ing. Analizar Toral Garcia Cristofer proceso actual de PDE CM&U Implementación de mejoras al proceso de diseño ENERO Analizar proceso actual de PDE CM&U Obtener toda la información referente a eBOM Sync de las diferentes fuentes Crear Manual de proceso para realizar eBOM Syncronization Actualizar el proceso actual implementando el procedimiento eBOM Sync Capacitar al personal Dar seguimiento al cumplimiento de las especificaciones indicadas Mantener retroalimentación entre el equipo para posibles mejoras al proceso 34 FEBRERO MARZO ABRIL IX. RECURSOS MATERIALES Y HUMANOS En este punto se presentaran los recursos que fueron necesarios para la implementación de este proyecto. Para poder realizar la implementación de eBOM Syncronization al actual proceso, fue necesario la colaboración de todo el equipo de PDE CM&U, basado a la información recolectada y el análisis de las operaciones en donde debido a la complejidad del trabajo o manipulación de más de una herramienta, pueda haber confusión al momento de generar eBOM Syncronization. Además de la colaboración de la dirección que será la encargada de proporcionar la información adecuado para la aplicación de dicha herramienta. Materiales: Equipo de cómputo. Materiales de proceso. Cañón. Pintarrón. Sala de juntas. 35 Humanos: Personal certificado en: El uso del software PLM. El uso de software NX Unigraphics. Green Belt en Seis sigma Black Belt en Seis Sigma Estos materiales que se utilizaran ya son proporcionados para el uso diario del empleado dentro de la empresa. El costo será dependiendo del tiempo requerido que aporten de su ayuda y conocimiento, las personas certificadas que no estén internamente incluidos en el proyecto. El beneficio que proporcionara esta herramienta eBOM Syncronization se verá reflejada en la disminución de tiempo de entrega. 36 X. DESARROLLO DEL PROYECTO Primeramente se empezó con el estudio y conocimiento, de manera muy general del procedimiento utilizado en el área de Drafting, esto con la idea de saber cómo estaba anteriormente y que cambios han surgido al paso del tiempo. Una vez que se estudió, se empezó a analizar observando posibles áreas de mejora y nuevos cambios. Plantear metas, para tener la menor cantidad posible de errores por semana. Tomando en cuenta los principios de calidad de la NOM ISO9001:2000. Principios: 1. Organización enfocada al cliente. 2. Liderazgo. 3. Participación de todo el personal. 4. Enfoque a procesos. 5. Enfoque del sistema hacia la gestión. 37 6. La mejora continua. 7. Enfoque objetivo hacia la toma de decisiones. 8. Relaciones mutuamente benéficas con el proveedor. 10.1 Analizar proceso actual de PDE CM&U El ciclo de vida del producto (Dibujo, BOM, CAD’s, etc.) está basado en 6 etapas, las cuales se muestran a continuación: 1. Estado “INITATED” cuando una actividad no se toca para asignarla todavía. Debe aparece en el rango de 3 semanas. Se espera encontrar esta etapa al final de este período. (Ver figura 4) Figura 4. LifeCycle, estado “Iniciar” 2. Una vez que la actividad es promovida a “ENGINEERING”, el ingeniero de diseño define si la actividad requiere PDE la trabaje o si el mismo ingeniero de diseño la puede cerrar. (Ver figura 5) 38 Figura 5. LifeCycle, estado “Ingeniería” 3. Una vez promovida a “DRAFTING”, PDE recibe la instrucción de trabajo del ingeniero de diseño y PDE comienza a trabajar en la actividad, ya sea crear o modificar dibujos, BOM, CAD’s. (Ver figura 6). Figura 6. LifeCycle, estado “Diseño” 4. En la etapa “CHECKING”, la actividad es mandada por PDE para que sea aprobada por un Supervisor de Calidad de GEIQ y el Ingeniero de Diseño de GEIQ ( o puede que sea de otro país, siempre y cuando este relacionado con la actividad. (Ver figura 7). Figura 7. LifeCycle, estado “Chequeo” 39 5. Una vez aprobado por el Supervisor de Calidad y el Ingeniero de Diseño, se promueve a la etapa de “ECO APPROVAL”, donde se requiere la aprobación del Ingeniero de Requisiciones y el Líder Técnico para el ECO. (Ver figura 8). Figura 8. LifeCycle, estado “Aprobación de ECO” 6. Una vez que el ECO fue aprobado, se promueve a “ISSUED”, donde PDE y el DE documentan por último los cambios de la actividad y esta cierra. (Ver figura 9). Figura 9. LifeCycle, estado “Entregado” En este proyecto solo se atacara la etapa de “DRAFTING”, ya que es donde PDE actúa para la realización de lo que requiere las actividades. 40 Para poder identificar posibles mejoras en el proceso de diseño y que los miembros del equipo siguen el proceso correctamente, se identificaron los pasos del proceso realizando un análisis del mapa del flujo de valor. El equipo de PDE CM&U Axiem está constituido por 11 miembros, los cuales fueron auditados y se tomaron los tiempos aproximados que se tarda PDE para entregar una actividad al cliente (enviar a Checking). 41 10.1.1 Mapa Actual de Proceso en PDE CM&U A continuación se presenta el proceso actual que cada uno de los individuos en el equipo de PDE CM&U genera en sus actividades cotidianas, determinado en tiempo total y en tiempo ciclo a base de un Value Stream Map. PDE-Designer PDE revisa la Relacionar los PDE recibe estructura Verificar Crear CAD Crear BOM CADs a cada instrucción del CAD para Subir los que hayan Model & manualmente uno de los del Ingeniero que coincida CADs a PLM* subido bien CAD Drawing en PLM componentes de Diseño con la BOM los CADs de la BOM en PLM* Verificar BOM Before 0.2 22 0.3 0.5 5 0.1 0 8 0.1 0 2.5 42 0.1 0 0.5 0 TT: 31.5 0 CT: 7.8 10.2 Obtener toda la información referente a eBOM Syncronization de las diferentes fuentes. Aunque el proceso de eBOM Syncronization no este implementado en el proceso actual obligatoriamente, se recomienda hacer en todo tipo de actividades. Por lo mismo, hay mucha información regada en las redes de General Electric respecto a eBOM Syncronization, creada por los Senior Designer Engineering, en pocas palabras por las personas más experimentadas y encargadas de actualizar mejoras existentes al proceso de diseño. Por tal motivo se recolecto toda esta información para poderla concretar en un solo documento y así cualquier miembro de PDE CM&U tenga de base un manual para poder aplicar esta herramienta. Una de las fuentes en donde se encontró parte de la información respecto a eBOM Syncronization es una página de internet de soporte para cualquier empleado de General Electric y una red social entre empleados. (Ver anexo 2) Otra de las fuentes fueron documentos de guía y manuales para los usuarios de General Electric respecto a PLM y su relación con Unigraphics. 43 Y por último, el contacto directo con uno de los Senior Designer Engineering para dudas respecto a eBOM Syncronization. (Para ver algunas diapositivas del manual de eBOM Syncronization ver anexo 4) 10.3 Crear manual de proceso para realizar eBOM Syncronization. Dicho manual servirá como guía para saber cómo usar el procedimiento eBOM Syncronization sin importar la experiencia del empleado, sea alguien con experiencia de 10 años o alguien nuevo en el equipo. El manual fue creado a base de toda la información recolectada de las diferentes fuentes e información nueva agregada que facilite el aprendizaje y compresión del lector. Para que esto fuera posible, el manual tuvo que ser demasiado detallado y con gran ayuda visual para facilitar la comprensión. Como se muestra en las imágenes de abajo. Este manual fue aprobado por supervisores de calidad de GEIQ para asegurarnos que no hace falta alguna información crítica o errónea respecto a cómo hacer eBOM Syncronization. Y posteriormente será aprobado por un Senior Designer Engineering para implementarlo oficialmente al proceso de diseño. 44 10.4 Actualizar el proceso actual implementando el procedimiento eBOM Syncronization. Una Vez que se terminó de analizar toda la información, los requerimientos y las áreas de oportunidad el grupo se dio a la tarea de realizar con toda esta información el nuevo Mapa de Proceso de PDE y crear un Documento basándose en los requerimientos de GE. 45 10.4.1 Mapa Actual de Proceso en PDE CM&U A continuación se presenta el proceso actual que cada uno de los individuos en el equipo de PDE CM&U genera en sus actividades cotidianas, sin el tiempo de cada paso determinado aún. PDE-Designer PDE revisa la Seguir PDE recibe estructura Crear CAD pasos de Organizar los instrucción del CAD para Subir los Model & manual para CADs para del Ingeniero que coincida CADs a PLM* CAD Drawing crear eBOM eBOM Sync de Diseño con la BOM Sync en PLM* 46 Completar eBOM Sync Verificar eBOM Sync 10.5 Capacitar al personal Se preparó una presentación para el equipo de PDE CM&U Axiem, con motivo de capacitar al personal, dar a conocer el manual de ayudas visuales y discutir el nuevo procedimiento de eBOM Syncronization, la cual tuvo lugar en la Sala 1 de la empresa Axiem, donde fue solicitado para cada uno de los miembros del equipo de PDE CM&U. (Ver figura 10) Figura 10. Calendario de junta para la capacitación de eBOM Syncronization 47 10.6 Dar seguimiento al cumplimiento de las especificaciones indicadas Se realizó un pequeño esquema de las actividades que debería de realizar cada miembro del equipo que se encuentra involucrado dentro del proceso. Se muestra a continuación: Líder de equipo: Asegurarse que todos los miembros de su equipo sigan este documento dónde aplique y todo su personal reciba la notificación de cualquier cambio en este documento. Contribuidor Individual: Seguir este documento donde aplique. Representante de Calidad Asegurase que este documento se encuentre vigente y disponible para el equipo de CM&U PDE Diseñador. Usar el método correcto para los dibujos, Listas de materiales, y otros documentos asociados con documentación diseñada, serán checados por esta aplicación con requerimientos. 48 Los errores cometidos de cada actividad serán documentados por equipo e individualmente, en una métrica ya establecida para todos los trabajadores en el equipo de CM&U PDE. 10.7 Mantener retroalimentación entre el equipo para posibles mejoras al proceso Para controlar el nuevo procedimiento de eBOM Syncronization en el equipo, se requiere que todos los miembros den retroalimentación o también conocido como feed-back, para poder establecer una continua mejora en el proceso. El Manual de eBom Syncronization fue aprobado por todos los representantes de calidad de GEIQ para que den aprobación a dicho manual o si bien si requiere algunos cambios o mejoras. Dicho documento ahora se encuentra en la página de soporte para el equipo “CM&U Flange to Flange” que está compuesto por los miembros de PDE como en Axiem y en GEIQ y los Ingenieros de Diseño. (Ver anexo 5) 49 XI. RESUTADOS OBTENIDOS El primer objetivo fue el de crear un manual para saber utilizar eBOM Syncronization dentro de las próximas 10 semanas. Este manual ya se encuentra en la página de soporte para el equipo de CM&U (figura xx). El segundo objetivo fue de reducir el 10% en errores de revisión a nuestras actividades con el nuevo manual eBOM Syncronization en las siguientes 14 semanas. Las métricas de Septiembre-Diciembre del año 2013 muestran un total de 254 errores. (Ver anexo 6) En el anexo 7 se muestran las métricas de Enero-Abril del 2014. La cual corresponde a un total de 193 errores. Como resultado obtenemos así una reducción de 24% a comparación al cuatrimestre anterior, superando las perspectivas que se tenían. El tercer y último objetivo fue el de reducir 4 horas en el proceso en 14 semanas. En el siguiente mapa de proceso vemos que el tiempo promedio que le tomaba a un diseñador para terminar un dibujo y una BOM correctamente era de 31.5 horas. 50 11.1 Mapa de Procesos Antiguo. PDE-Designer PDE revisa la Relacionar los PDE recibe estructura Verificar Crear CAD Crear BOM CADs a cada instrucción del CAD para Subir los que hayan Model & manualmente uno de los del Ingeniero que coincida CADs a PLM* subido bien CAD Drawing en PLM componentes de Diseño con la BOM los CADs de la BOM en PLM* Verificar BOM Before 0.2 22 0.3 0.5 5 0.1 0 8 0 0.1 2.5 0.1 0.5 0 0 TT: 31.5 0 CT: 7.8 Con el nuevo mapa de proceso toma un promedio de 27 horas el crear un dibujo y una BOM correctamente. Mejorando 4 horas y 30 minutos, cumpliendo el objetivo establecido al principio de este proyecto. 11.2 Mapa de Procesos Actual. PDE-Designer PDE revisa la Seguir PDE recibe estructura Crear CAD pasos de Organizar los instrucción del CAD para Subir los Model & manual para CADs para del Ingeniero que coincida CADs a PLM* CAD Drawing crear eBOM eBOM Sync de Diseño con la BOM Sync en PLM* Completar eBOM Sync Verificar eBOM Sync After 0.2 22 0.3 0.5 5 0.1 0 3.5 0 51 0.1 1.7 0.1 0 0.5 0 TT: 27.0 0 CT: 7.0 XII. CONCLUSIONES Y RECOMENDACIONES La mayor sorpresa de este proyecto fue el ver la gran mejora en comparación al cuatrimestre anterior de acuerdo a los resultados, gracias a la creación y acreditación del Manual de eBOM Syncronization que muestra a gran detalle cómo utilizar dicho proceso y mejorar el mapa de procesos que muestra el proceso interno de PDE para sus entregables. Los cambios que se van dando al curso de los meses en el equipo de CM&U son considerables, con ello nos podemos basar y dar cuenta que existen mejoras en el área que puedan requerirse para el proceso de diseño. Muchos errores que comete el diseñador es causado por la gran variedad de trabajo que tiene que realizar, la cual mucha de ella puede ser automatizada ya que consta con muchos pasos repetitivos. Basándonos en este proyecto y en los resultados obtenidos, que la empresa empezara a trabajar con un plan de acción y equipos de mejora continua, podría elevar en gran parte la calidad al producto y la satisfacción del cliente. 52 Se realizara una fuerte recomendación a los equipos de Ingeniería y de PDE de las demás áreas que realicen un análisis de sus propios Mapas de Proceso para encontrar en ellos mejoras y actualizaciones que den como resultado una mejor realización de entregables a los clientes y pudieran fortalecer y expandir los servicios proporcionados por la empresa al tener un alto nivel de calidad. 53 XIII. ANEXOS 54 Anexo 1 Definiciones y Acrónimos Definiciones Dibujo: Es Un documento que representa los requerimientos de ingeniería para partes o ensambles. Acrónimos BOM: Bill of Materials (Lista de Materiales) CM&U: Change Modification and Upgrades (Cambios Modificaciones y Actualizaciones) DE: Design Engineer (Ingeniero de Diseño) FDM: Field Design Memo (Campo de Diseño Memo) FMI: Field Modification Instructions (Instrucciones de Modificaciones de Campo) MLI: Model List Item (List del Modelo del Elemento) PDE: Product Definition Engineering (Ingeniería en Definición del Producto) RE: Requisition Engineer (Ingeniero de Requisiciones) CAD: Computer Aided Design (Diseño Asistido por Computadora) eBOM Syncronization: Sincronización de la Lista de Materiales Electrónica) 55 Anexo 2 56 Anexo 3 57 Anexo 4 58 Anexo 5 59 Anexo 6 60 Anexo 7 61 XIV. BIBLIOGRAFÍAS Budynas, Richard y Nisbett Keith; (2010). Shingley’s Mechanical Engineering Design. Nueva York: McGraw Hill. Chavalier. A, (1995) Dibujo Industrial México. D.F: LIMUSA Noriega Editores. Jensen, Cecil, Helsel Jay D., Short Dennis (2004) Dibujo y Diseño en Ingeniería. México D.F: Mc. Graw-Hill Interamericana. Pyzdek Thomas ;(1996) Manual de Control de la Calidad en la Ingeniería México: McGraw Hill. Schlickman J. (2003) ISO 9001: 2000 Quality Management System Design USA: Artech House. Stamatis D. (2004) Six Sigma Fundamentals: A Complete Guide to the System Methods and Tools. USA: Productivity Press 62