FORMULACIÓN DE MEDIOS DE CULTIVO Y PRODUCCIÓN DE

Anuncio

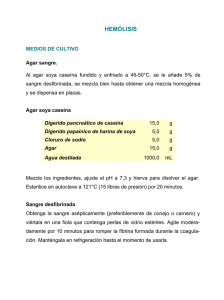

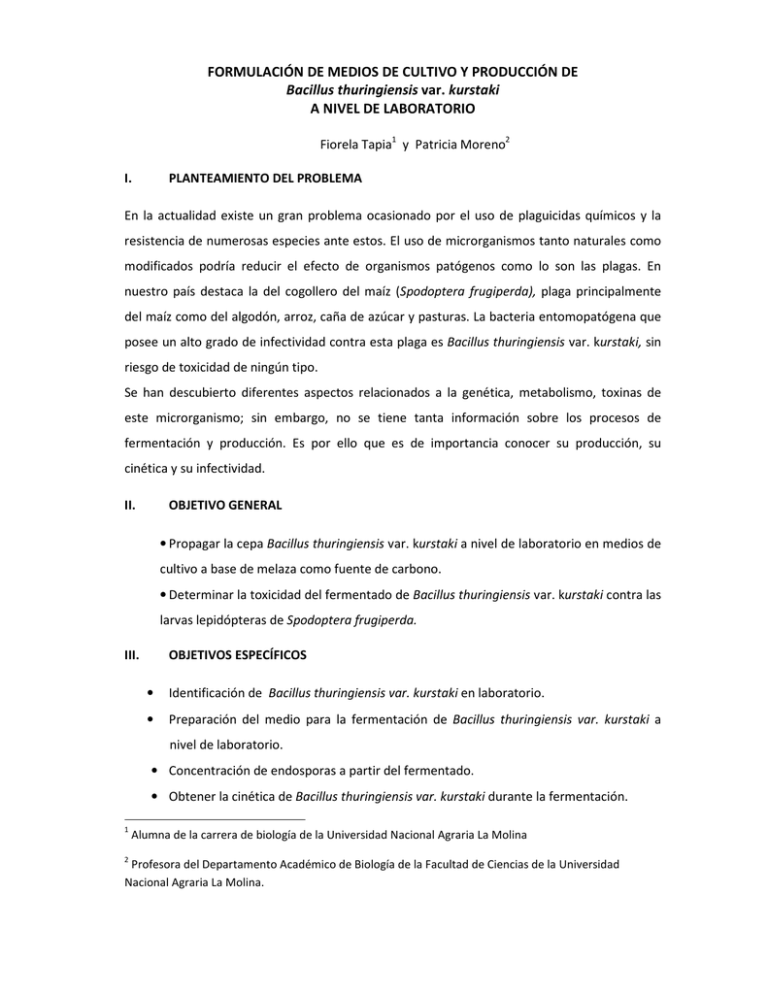

FORMULACIÓN DE MEDIOS DE CULTIVO Y PRODUCCIÓN DE Bacillus thuringiensis var. kurstaki A NIVEL DE LABORATORIO Fiorela Tapia1 y Patricia Moreno2 I. PLANTEAMIENTO DEL PROBLEMA En la actualidad existe un gran problema ocasionado por el uso de plaguicidas químicos y la resistencia de numerosas especies ante estos. El uso de microrganismos tanto naturales como modificados podría reducir el efecto de organismos patógenos como lo son las plagas. En nuestro país destaca la del cogollero del maíz (Spodoptera frugiperda), plaga principalmente del maíz como del algodón, arroz, caña de azúcar y pasturas. La bacteria entomopatógena que posee un alto grado de infectividad contra esta plaga es Bacillus thuringiensis var. kurstaki, sin riesgo de toxicidad de ningún tipo. Se han descubierto diferentes aspectos relacionados a la genética, metabolismo, toxinas de este microrganismo; sin embargo, no se tiene tanta información sobre los procesos de fermentación y producción. Es por ello que es de importancia conocer su producción, su cinética y su infectividad. II. OBJETIVO GENERAL • Propagar la cepa Bacillus thuringiensis var. kurstaki a nivel de laboratorio en medios de cultivo a base de melaza como fuente de carbono. • Determinar la toxicidad del fermentado de Bacillus thuringiensis var. kurstaki contra las larvas lepidópteras de Spodoptera frugiperda. III. OBJETIVOS ESPECÍFICOS • Identificación de Bacillus thuringiensis var. kurstaki en laboratorio. • Preparación del medio para la fermentación de Bacillus thuringiensis var. kurstaki a nivel de laboratorio. • Concentración de endosporas a partir del fermentado. • Obtener la cinética de Bacillus thuringiensis var. kurstaki durante la fermentación. 1 2 Alumna de la carrera de biología de la Universidad Nacional Agraria La Molina Profesora del Departamento Académico de Biología de la Facultad de Ciencias de la Universidad Nacional Agraria La Molina. IV. ANTECEDENTES Se conocen actualmente alrededor de 100 bacterias entomopatógenas dándole un uso como bioinsecticida al género Bacillus (Hofte, 1989): B. popillae, B. sphaericus, B. lentimorbus, B. moritai y principalmente Bacillus thuringiensis. Esta bacteria es un parásito de insectos y, a su vez, un saprófito en el suelo. Sus células vegetativas son bacilos Gram positivos, aerobios facultativos, se divide por fisión binaria y frecuentemente forma cadenas. Presenta esporas y cristales paraesporales bipiramidales durante la esporulación (Gutiérrez, 1993). Tiene la capacidad de fermentar la glucosa, fructosa, trehalosa, maltosa y ribosa, y de hidrolizar la gelatina, almidón, glucógeno y n-acetil-glucosamina (Sauka et al, 2008). La producción de cristales paraesporales se sintetiza desde que ocurre el englobamiento de la pre-espora hasta su maduración. El cristal paraesporal se ubica en el interior del esporangio y, en general, fuera del exposporio de la espora, y son liberados cuando ocurre la lisis celular (Sauka et al, 2008). En condiciones normales la toxina contenida en el cristal paraesporal es soluble en pH alcalinos superiores a 12 o bien por la acción conjunta de desnaturalizadores (Angua, 1956). Cada cristal paraesporal puede estar constituido por proteínas Cry o δendotoxinas de diferentes tipos que se agrupan mediante puentes disulfuro. El anclaje de estos puentes disulfuro es un paso crítico para la solubilización del cistal (Du et al., 1994). El mecanismo de acción de las proteínas Cry es el siguiente: los cristales producidos por B. thuringiensis son ingeridos y luego solubilizados en el intestino medio del insecto, es allí donde se liberan las proteínas en forma de protoxinas. Bajo esta forma no son tóxicas hasta que son procesadas por proteasas del intestino que las convierten en toxinas activas. Una vez degradadas, pueden atravesar la membrana peritrófica uniéndose a la caderina univalentemente (Carrera, 2009). Se inicia una cascada de señalizaciones dependiente de magnesio y se incrementa la afinidad por un receptor secundario (la aminopeptidasa o fosfatasa alcalina). Esta unión facilita la formación de un poro en el epitelio del intestino medio que provoca un desequilibrio osmótico ocasionando una lisis celular. Por ello, los insectos dejan de alimentarse, este proceso se puede acelerar si las esporas germinan proliferando las células vegetativas en el hemocele del insecto. Metabolismo de Bacillus thuringiensis Se tiene conocimiento que esta bacteria sigue las rutas de glucólisis (93-100%) o la vía de pentosas fosfato para azúcares, ciclo de Krebs modificado y el ciclo del glioxilato. Para el metabolismo de nitrógeno, cataboliza aminoácidos y asimila el amonio. Las principales enzimas de asimilación de aminoácidos son: alanina deshidrogenasa, glutamato deshidrogenasa, glutamato sintetasa y glutamina sintetasa. Posteriormente actúan como donadores de nitrógeno a otros metabolitos por vía transaminación. Bacillus thuringiensis carece de la enzima α-cetoglutarato deshidrogenasa por lo que no se completa el ciclo de Krebs, en su lugar se realiza el ciclo del ácido aminobutirico dando como producto el succinato que retoma al ciclo de Krebs (Aroson, 1976). Medios de cultivo El rango de temperatura óptimo para la mayor producción de endotoxina ocurre de 28-30ºC. El crecimiento resulta óptimo a un pH de 5.6 – 8.5. El pH inical es de aproximadamente 7 que luego decrece hasta 5.8 por la formación de ácidos como el acetato o el ácido láctico. Bacillus thuringiensis presenta la habilidad para desarrollarse en productos naturales o bien en materia prima de bajo costo, se encuentran los siguientes productos: como fuente de carbono se recomienda el uso de hexosas como melaza (Foda, 1985), almidón de maíz (Murga, 1983), sacarosa, glicerol y glucosa (Smith, 1982); como fuente de nitrógeno: la harina de maíz, harina de carne seca, harina de pescado, levaduras y/o peptonas (Dulmage, 1981). Producción comercial de B.thuringiensis La primera producción comercial se realizó en Francia en 1983, en la cual utilizaron una fermentación semisólida. Sin embargo, se limitó la producción en diferentes países por ser de baja actividad y por no entrar con cepas de alta potencia y estandarización adecuada (Beegle, 1979). El merado actual de los agentes de control biológico representa el 2% del mercado total de insecticidas que asciende a 4 billones de dólares (Daoust, 1990). V. MATERIALES Y MÉTODOS 5.1 Identificación de Bacillus thuringiensis 5.1.1 Material biológico: Bacillus thuringiensis var. kurstaki (Btk), cepa obtenida de la Universidad Nacional de Trujillo. Bacillus thuringiensis var. tenebrionis (Btt), obtenida del cepario de la Universidad Nacional Mayor de San Marcos. 5.1.2 Degradación de carbohidratos: con el fin de tener conocimiento sobre la capacidad de Bacillus thuringiensis para degradar ciertos carbohidratos en presencia o ausencia de oxígeno como de extracto de levadura y peptona de carne, se prepararon 14 tubos para Btk y 14 tubos para Btt. De estos 14 tubos para cada uno, 7 contuvieron peptona de carne y extracto de levadura en medio anoxigénico. Los 7 tubos restantes, no presentaron peptona de carne ni extracto de levadura y se encontraban en un medio oxigénico. Los 4 carbohidratos que se probaron fueron: sorbitol, sacarosa, glucosa y fructosa; los compuestos azucarados fueron melaza y gel de sábila, además de un control. El control contenía todos los compuestos menos el carbohidrato a probar. Se utilizó 5 ml de medio Api 50 CHL (Anexo 1) para cada tubo. Luego de la preparación se dejó incuba a 35ºC durante 7 días. 5.1.3 Lectura de la degradación de carbohidratos: como el medio Api contiene el indicador azul de bromotimol el rango de viraje es de pH 6 (amarillo), pH 6.7 (verde) y pH 7.6 (azul). La lectura se realizó durante 7 días siguiendo el proceso cada 24 horas. La degradación del carbohidrato en estudio se manifiesta por vire del medio de cultivo de verde a amarillo (Dibico, s.f). 5.1.4 Pruebas enzimáticas o de hidrólisis: se utilizaron los siguientes medios: agar CMC, agar leche descremada, agar almidón, TSI y agar Mossel con el fin de identificar si estos Bacillus tienen la capacidad de producir las enzimas para degradar los sustratos que cada medio presenta. 5.1.4.1 Prueba hidrólisis de almidón (agar almidón): se preparó una solución arroz-agua en la proporción 2:20 de los cuales se tomó 10 ml (fuente de almidón), se mezcló con 1.5 g de agar agar y se llevó a 100 ml agua desionizada. El pH se reguló a 7.0 ±0.2. Luego, se sembró el Btk como el Btt en agar almidón por el método de difusión en agar (Palvecino, 1997) y se incubó a 35ºC durante 48h. Después, de este tiempo se adicionó 3 gotas de lugol y se extendió sobre la superficie del agar almidón dando como resultado positivo la formación de un halo claro alrededor del disco. 5.1.4.2 Prueba de hidrólisis de celulosa (agar CMC): se prepararon 0.5g de carboximetilcelulosa (CMC), 0.75g de agar agar y se llevó a un volumen de 50 ml de agua desionizada. El pH se reguló a 7 ±0.2. Se sembró el Btk y el Btt en este agar CMC por el método de difusión en agar (Palvecino, 1997) y se incubó a 35ºC durante 8 días. Transcurrido el tiempo de incubación se reveló la degradación de CMC lavando las placas con NaCl 0.1M seguidamente se inundó las placas con solución rojo de congo 0.25% durante 30’. Después se lavó nuevamente con NaCl 0.1M y se enjuagó con ácido acético 5%. Si se observa un halo de color claro alrededor del disco indica que nuestra cepa tiene la capacidad de degradar la celulosa. 5.1.4.3 Prueba de hidrólisis de proteínas (agar leche descremada): se preparó inicialmente 1.5 g de agar agar en 100ml de agua. Se reguló el pH a 7±0.2. Una vez autoclavado, se agregó 5ml de leche esterilizada descremada y se mezcló con la solución de agar. Se sembró el Btk y el Btt en este agar leche descremada por el método de difusión en agar y se incubó durante 48 horas. Transcurrido este tiempo se observó directamente la formación de un halo alrededor del papel filtro lo que indica que nuestra cepa posee la capacidad de producir enzimas proteasas. 5.1.4.4 Medición de la potencia enzimática por difusión en agar leche descremada, almidón y CMC. • Plaquear los medios y secar la superficie de la placa en la cámara de flujo laminar. • Embeber cortes de papel filtro estériles de 5 mm de diámetro en una suspensión de esporas de Bacillus sp. • Colocar cada corte de papel filtro embebido en el centro de cada placa. • Incubar a 35ºC por 48 horas. • Medir el diámetro de la colonia (DC) y del halo de hidrólisis (H). • Calcular el índice de potencia (IP) mediante la siguiente fórmula: IP= DC / H • Se considera que tiene actividad proteolítica cuando IP >1. 5.1.4.5 Prueba de manitol (agar Mossel): se preparó 4.77 g de agar Mossel y se llevó a un volumen de 100 ml de agua desionizada. Se reguló el pH a 7 ±0.2. Después de ser autoclavado se adicionó 10ml de la solución yema de huevo-agua desionizada (una yema de huevo en 100ml de agua desionizada). Se sembró tanto el Btk como el Btt por el método de extensión (FAGRO, 2011) y se incubó durante 24 horas. Si se observa colonias con un halo rosa y precipitado de lecitina es manitol – y lecitinasa + y si se observa colonias con halo amarillo sin precipitado es manitol +, lecitinasa -. 5.1.4.6 Prueba de hidrólisis de los tres azúcares (agar TSI): se preparon 3 tubos con 8 ml/tubo de agar TSI. Para ello, se utilizó 2.925g de agar TSI y se llevó a 45ml de agua desionizada. El pH se ajustó a 7.4 ±0.2. Se sembró el Btk, Btt y se mantuvo un tubo como control. La siembra se realizó haciendo una punción central hasta el fondo y estría en superficie (Altamiranda et al., s.f). La lectura se realizó después de 18 a 24h de incubación a 35ºC. La reacción ocurrida en la superficie del medio correponde al numerados (parte aerobia) y la reacción ocurrida en la profundidad del medio corresponde al denominador (parte anaerobia). La acidez del medio se denomina con la letra A (color amarillo) y la alcalinidad con la letra K (color rojo). Si el Bt fermenta solo glucosa (K/A), si fermenta glucosa, lactosa y/o sacarosa (A,A), si no fermenta los carbohidratos (K/K) (Murcia, s.f). 5.2 Producción del Bacillus thuringiensis var. kurstaki 5.2.1 Siembra del inóculo madre: de tubos ceparios que contienen cultivos de Bacillus thuringiensis var kurstaki se recogió con la ayuda de una asa de Kolle una pequeña cantidad del inóculo madre y se colocó en un tubo que contenía 9ml de agua peptonada. Se mezcló hasta que se homogenice bien. De esta solución, se extrajo 0.3ml por placa Petri y se sembró por superficie sobre el agar MN (Anexo 2). Con un asa de Digralsky se extendió por toda la placa. Se realizó un total de 17 siembras del inóculo madre para Btk. Finalmente, se dejó incubando durante 7 días a una temperatura de 35ºC. 5.2.2 Cosecha del inóculo: la cosecha se realizó con 3 ml de solución salina al 0.85 % por placa Petri ayudándose con una pipeta de caída libre de 5ml, se depositó esta cantidad sobre la superficie de la placa y se intentó de esparcir las colonias formadas con la solución salina. Se absorbió con la misma pipeta la solución con microrganismos y se depositó en un tubo estéril. Se obtuvo una concentración de 7.5 x 10 8 esporas/ml. 5.2.3 Preparación del fermentador: en un biofermentador con capacidad de 4 litros se agregó 2 litros de caldo BMT esterilizado (Anexo 3). Se reguló el pH a 7 (pH óptimo 6.5-7.5). Además se preparó 2L de sulfato de cobre 3% y 2L de salmuera 20% con el fin de que el aire se esterilice y no contamine el caldo BMT. Una vez instalados junto al equipo de aireación, se agregó 2.7ml de la cosecha a nuestro caldo BMT, esta cantidad se obtuvo a partir de la fórmula: V1 x C1 = V2 x C2 V1: cantidad de medio BMT C1: concentración buscada V2: volumen necesario para obtener una concentración de 106 C2: concentración de la cosecha. Reemplazando datos: 2000 ml x 106 = V2 x 7.5 x 108 A partir de esta ecuación se obtuvo el valor de 2.7ml que se necesitan a partir de la cosecha de Btk para obtener una concentración de 106 en 2L de caldo BMT. 5.2.4 Muestreo y recuento del caldo fermentador: se obtuvo 35 ml en cada muestra del caldo BMT a las siguientes horas: 0, 4, 8, 24, 28, 32, 48, 72,96. Con el fin de realizar un recuento a cada muestra y obtener la curva de crecimiento del Btk. De los 35 ml de muestra extraída del caldo de producción se realizó la siguiente distribución: 15 ml ----------------Determinación de azúcares 10 ml --------------------- Densidad celular 9 ml -------------------- Medición de pH 1ml ------------ Recuento microbiano 5.2.4.1 Recuento en cámara Neubauer: cada toma de muestra se tomó una dilución que sirva para el recuento. En este caso se tomó a partir de una dilución de 10-1 para todas las muestras. Se retiró una gota de esta dilución con la ayuda de una pipeta Pasteur y se colocó en la cámara de Neubauer en la cual se realizó el recuento con el objetivo de 40X. 5.2.4.2 Recuento en placa: se extrajo un mililitro del fermentado BMT y se realizó diluciones seriadas en agua peptonada 0.1% previamente se homogenizó la muestra con la ayuda de un vortex. Luego se siembró 1ml de las últimas diluciones mediante la técnica de incorporación en agar nutritivo. Se incubó a 35ºC por 18-24 horas. Al finalizar el tiempo de incubación, se realiza el recuento del número de unidades formadoras de colonia. 5.2.4.3 Medida de la densidad celular: las muestras tomadas en el punto 5.2.4 se almacenaron en refrigeración y fueron leídas con la ayuda de un espectrofotómetro a una longitud de onda de 630 nm. 5.2.4.4 Determinación de azúcares reductores y aminoácidos: en cada toma de muestra del punto 5.2.4 se realizó la prueba de azúcares mediante el método espectrofotométrico de Dubois (Dubois et al, 1956) para determinar el porcentaje de azúcares que contiene cada muestra y ver su progreso. 5.2.4.5 Recuento de toxinas en coloración con azul brillante de Coomassie: Esta tinción se ejecutó de la siguiente manera para teñir a los cuerpos parasporales: se realizó un frotis delgado sobre un vidrio portaobjeto, se seca a temperatura ambiente y luego se expande suavemente. Una vez fijado el material con la ayuda de un mechero, se cubre con una solución de azul de Coomassie al 0.25% en 50% de etanol y 7% de ácido acético durante 3 min (Fadel et al., 1988). El exceso de colorante se lava con agua destilada y se deja secar el frotis a temperatura ambiente. Los cuerpos paraesporales se observan al microscopio óptico con 1000X de aumento. 5.3 Bioensayo: se obtuvieron larvas de los dos primeros estadios de la especie Spodoptera frugiperda del SENASA. Se utilizaron 600 larvas por tratamiento, realizándose 6 en total. Los tratamientos son: a) Fermento b) Fermento concentrado (usando el rotavapor) c) Fermento diluido (1/200) d) Dipel 2x e) Biobit f) Control Cada tratamiento tuvo 10 repeticiones y cada repetición 10 larvas. Las larvas se encontraban en potes tapados cuidadosamente con tul. Cada pote contuvo una hoja de maíz joven que es asperjada tanto en el haz como en el envés de las sustancias de cada tratamiento. El seguimiento a la prueba se realizó en 10 días contando el número de larvas muertas que tengan síntomas de haber sido intoxicadas por la delta-endotoxina. El modelo estadístico que se realiza es un Diseño Completamente al Azar (DCA) que es un diseño en el cual los tratamientos son asignados aleatoriamente a las unidades experimentales sin ningún tipo de restricción. Luego se realiza la prueba de Anderson-Darling para ver si el diseño cumple el criterio de normalidad. Si es así, se realiza la prueba ANOVA que nos indica si al menos con un tratamiento se produce un efecto distinto en la mortandad de las larvas (Eyzaguirre, s.f.). VI. RESULTADOS 6.1 Lectura de la degradación de carbohidratos Antes de la incubación los tubos presentaron una coloración marrón claro (melaza), verde amarillento (fructosa) y verde (sorbitol, sacarosa, sábila, glucosa y fructosa) en ambos medios. Al cabo de 12 horas se observó tanto el Btt como el Btk en medio anoxigénico presentaban una coloración amarilla en los tubos que contenían sacarosa, glucosa y fructosa. Después de 96 horas, el Btt no degradó ningún compuesto en medio oxigénico ya que la coloración presentada en todos los tubos es ligeramente menos verde que en el tiempo cero y el color marrón de la melaza se mantiene constante. En medio anoxigénico, el Btt degradó la sacarosa, fructosa, glucosa y el sorbitol. El Btk degradó tanto en medio oxigénico como en anoxigénico el sorbitol, sacarosa, glucosa, fructosa y melaza. Medio oxigénico Medio anoxigénico To Btt1 T96 Btk T96 6.2 Pruebas enzimáticas o de hidrólisis 6.2.1 Prueba hidrólisis de almidón (agar almidón): después de 48h después de la incubación se agregaron 3 gotas de lugol y se pudo observar la formación de un halo en la placa Petri del Btk. En caso del Btt, no se observó un halo definido. Fig. 1 Btk (izquierda), Btt1 (centro) y Btt2 (derecha) sembrados en agar almidón más lugol. Hallando el IP del Btk= 2.3/0.8= 2.875. El valor es mayor a uno lo que indica que posee actividad amilolítica. Hallando el IP del Btt2 = 2.9/ 0.9 = 3.22. El valor es mayor a uno lo que indica que posee actividad amilolítica. 6.2.2 Prueba de hidrólisis de proteínas (agar leche descremada): después de 48h se observó la formación de un halo en la placa donde se sembró el Btk más no para el Btt. Fig. 2 Lectura del Btk (izquierda) y Btt1 (centro) y Btt2 (derecha) en agar leche descremada. Hallando el IP del Btk= 5.2/3.4= 1.53. Valor mayor a uno indica que posee la actividad proteolítica. Hallando el IP del Btt2 = 7.8/ 6.6= 1.18. Valor mayor a uno indica que posee la actividad proteolítica. 6.2.3 Prueba de hidrólisis de celulosa (agar CMC): después de 9 días, se realizó la lectura de este agar. Se observó la formación de un halo en la placa sembrada por Btk. En el Btt no se observó la formación de un halo. Fig. 3 Lectura del Btk (izquierda) después de aplicar rojo de congo y Btt1 (centro) y Btt2 (derecha) después de aplicar ácido acético en agar CMC. Hallando el IP del Btk= 2.6/0.8= 3.25. El valor es mayor a uno lo que indica que posee actividad celulolítica. Hallando el IP del Btt2 = 5.3/1.5= 3.53. El valor es mayor a uno lo que indica que posee actividad celulolítica. 6.2.4 Prueba de manitol (agar Mossel): al cabo de 24horas se observó el cambio de coloración de anarajando a rosado para el Btk y para el Btt se observó manchas amarillas. Esto indica que Btk y Btt2 no puede degradar el manitol mientras que el Btt1 puede hacerlo. Fig. 4 Lectura del Btk (izquierda) y Btt1 (centro) y Btt2 (derecha) en agar Mossel. 6.2.5 Prueba de hidrólisis de los tres azúcares (agar TSI): después de 24h se observó que los tubos que contenían Btk y Btt2 presentaban fondo ácido/pico alcalino lo que indica que fermentan solo glucosa al ser K/A. El Btt1 presenta pico ácido y fondo ácido por lo que fermenta glucosa, lactosa y/o sacarosa al ser A/A. Fig. 5 Tubos con Btk y Btt1 antes de la incubación (izquierda). Control, tubo con Btk y Btt1 en agar TSI después de la incubación de 24h (derecha). 6.3 Producción del Bacillus thuringiensis var. kurstaki 6.3.1 Recuento en placa: los datos obtenidos fueron los que se presentan en la tabla. El porcentaje de glucosa fue multiplicado por un factor de 90 con el fin de poder graficarse junto con los demás datos. Tiempo pH %Glu % Glu & 90 Recuento Log(recuento) 0 7,36 0,087 7,83 9,00E+05 5,95 4 7,15 0,085 7,65 1,00E+06 6,00 8 7,04 0,089 8,01 9,75E+05 5,99 24 6,24 0,073 6,57 9,00E+07 7,95 28 5,24 0,071 6,39 2,30E+08 8,36 32 5,74 0,053 4,77 1,50E+08 8,18 48 6,06 0,018 1,62 8,50E+07 7,93 72 6,45 1,00E+07 7,00 96 6,9 1,00E+07 7,00 La velocidad de crecimiento es determinada por la siguiente ecuación: lnX –lnX0 = µ(t-t0) Donde µ=velocidad de crecimiento, X= número de bacterias finales, Xo= número de bacterias iniciales, t= tiempo final, t0= tiempo inicial. Se evalúa la fase logarítimica ya que es donde las bacterias crecen exponencialmente y están en constante crecimiento. De acuerdo a ello, se elige el punto inicial y final de esta fase. En nuestro caso, el punto inicial es el T8 y el punto final el T28. Reemplazando en la ecuación obtenemos: Ln (2.3x108) –ln(9.75x105) = µ(28-8) µ= 0.273 El tiempo de generación se representa en la siguiente ecuación: Tg=Ln2/ µ Reemplazando los datos obtenemos que el tiempo de generación es de 2 horas 53 minutos. 6.3.2 Densidad celular: los datos obtenidos fueron los que se presentan en la tabla. Los datos de densidad celular se graficaron: Nuestro tiempo inicial es T8 y nuestro tiempo final es T28. Reemplazando en la ecuación se obtiene: Ln (0.242) –ln(0.005) = µ(28-8) µ= 0.194 El tiempo de generación es de 3 horas y 50 minutos. 6.3.3 Recuento en cámara Neubauer: los datos obtenidos en el recuento se presentan en la Tiempo Log(recuento) Recuento (cv/ml) 0 6,00 1,00E+06 8 6,40 2,50E+06 24 7,22 1,65E+07 28 7,54 3,50E+07 32 7,86 7,20E+07 48 7,81 6,40E+07 72 7,24 1,75E+07 siguiente tabla y lo puntos fueron graficados con el fin de realizar la curva de crecimiento. En la curva de crecimiento no se puede distinguir la fase lag con la fase log. Por lo que no se puede fijar el punto de inicio de la fase logarítmica. Asumiendo que el punto inicial es el T8 al igual que las dos curvas anteriores y el punto final T32, tenemos: µ=0.085 6.3.5 Determinación de azúcares: como se observa en la gráfica el porcentaje de carbohidratos ha ido disminuyendo. En los tres primeros puntos tuvo una tendencia lineal. A partir del T8 el porcentaje fue disminuyendo. No se calculó los valores para T72 ni T96 ya que serían valores muy pequeños dando posiblemente resultados erróneos. Tiempo %Glu 0 0.087 4 0.085 8 0.089 24 0.073 28 0.071 32 0.053 48 0.018 6.3.6 Medida del pH: se observa que el pH ha ido disminuyendo hasta el T28 donde fue su valor mínimo. A partir de este tiempo el pH fue aumentando hasta llegar a 6.9 que fue el pH al cual se culminó el proceso de fermentación. Tiempo pH 0 4 8 24 28 32 48 72 96 7.36 7.15 7.04 6.24 5.24 5.74 6.06 6.45 6.9 6.4 Bioensayo 6.4.1 Fermentado: se obtuvo tres fermentaciones. En la primera fermentación se obtuvo la medición de pH, porcentaje de glucosa, densidad celular y recuento microbiano. En la segunda y la tercera fermentación se midió el pH y se observó en el microscopio las endotoxinas presentes. Los resultados de la tercera fermentación fueron: Tiempo pH Células vegetativas Esporas 0 7.7 3.9 x 105 - 14 7.19 5 x 107 1.5 x 107 38 7.6 2 x 108 2 x 106 50 7.52 2 x 104 1.85 x 107 87 7.40 2 x 104 3.86 x 107 Esta última fermentación se utilizó para el tratamiento de fermentación líquida por contener un mayor número de esporas que las anteriores. 6.4.2 Determinación de la mortalidad: el resultado de la mortalidad de las larvas se obtuvo por día (Anexo 4). El grado de mortalidad con el número de larvas muertas de las 10 repeticiones sobre el número de larvas totales en las 10 repeticiones por tratamiento por 100. 6.4.3 Verificación de la infectividad a nivel de microscopio: después de 24 horas se realizó la lectura del agar Mossel obteniendo el siguiente resultado: El control es la placa superior donde se observó el cambio de color a amarillo lo que significa que se metabolizó el manitol. Mientras que en los demás tratamientos se observa un cambio de viraje a rosado lo que indica que el microorganismo en mayor proporción no puede metabolizar el manitol. Se observó a nivel de microscopio los microorganismos que están presentes en el agar Mossel. Para ello se realizó una tinción Gram y una tinción de Coomassie por cada tratamiento. Observándose que en el control solo se visualizan cocos positivos compatibles con Staphylococcus sp. Mientras que en los demás tratamientos se observó en mayor cantidad los Bacillus lo que indica que la muerte de las larvas debió ser producida por una infección bacterial. Tinción Gram Fermentación en agar Dipel Formulado Tinción de Coomassie Fermentación líquida Control 6.4.4 Análisis estadístico El diseño que se eligió fue el Diseño Completamente al Azar (DCA) ya que el único factor que podría generar diferencias son los tratamientos (Mendiburu, 2012). Los datos obtenidos en Excell fueron exportados al programa estadístico IBM SPSS Statistics 20 bajo la siguiente matriz en forma horizontal: C.Agar 7 Formulado 2 Control 1 C.Agar 7 Formulado 6 Control 7 C.Agar 4 Formulado 9 Control 6 C.Agar 3 Formulado 5 Control 2 C.Agar 4 Formulado 8 Control 2 C.Agar 2 Formulado 9 Control 4 C.Agar 5 Formulado 9 Control 5 C.Agar 6 Formulado 9 Control 3 C.Agar 3 Formulado 9 Control 0 C.Agar 6 Formulado 7 Control 5 Dipel 8 F.Liquida 2 Dipel 8 F.Liquida 6 Dipel 2 F.Liquida 5 Dipel 6 F.Liquida 5 Dipel 7 F.Liquida 6 Dipel 8 F.Liquida 5 Dipel 8 F.Liquida 9 Dipel 2 F.Liquida 5 Dipel 5 F.Liquida 7 Dipel 9 F.Liquida 5 La primera columna indica el nombre del tratamiento. Cada fila representa la repetición del 1-10 de cada tratamiento. La columna dos representa el número de larvas muertas durante los cuatro primeros días (7, 8, 9, 10 de marzo del 2012) ya que la mortalidad es el total de larvas que se considera suficiente para medir el efecto del tratamiento. Se consideró este número de días ya que después del cuarto día las larvas contabilizadas como muertas no presentaban la coloración negra (síntoma de la infección de Bacillus thuringiensis) y, más bien, parecía que habrían muerto por inanición ya que la hoja se secaba rápidamente. Además, no se utilizaron los datos de larvas enfermas ni faltantes ya que el estudio es medir el efecto de los tratamientos en la mortalidad por lo que solo interesa las larvas muertas mientras que las faltantes se contabilizan como vivas (Mendiburu, 2012). El primer análisis estadístico que se realizó en el programa SPSS fue el Análisis de Variancia (ANOVA) con un nivel de significación del 5% (valor alfa de 0.05), obteniéndose el siguiente resultado: Ho= µi = µ para todo i H1= µi ≠ µ para al menos algún i. ANOVA de un factor Muertas Suma de cuadrados Intergrupos Intragrupos Total gl Media cuadrática 85,120 4 21,280 211,300 45 4,696 296,420 49 F Sig. 4,532 ,004 Tabla 1. ANOVA de los datos de mortalidad en el bioensayo. La significancia de los tratamientos es 0.004 menor al valor de alfa de 0.05, por tanto se rechaza la hipótesis nula (Ho) de igualdad entre tratamientos, o bien se dice que existen diferencias significativas entre los tratamientos, lo que indica que al menos uno de los tratamientos tiene un promedio diferente. Como obtuvimos que existen diferencias significativas entre los tratamientos, el siguiente paso fue determinar cuales son los tratamientos que difieren entre si, para esto utilizamos la Técnica de Separación de Medias. En este caso, se utilizó la prueba de Rangos Múltiples de Duncan; la salida del SPSS se observa en el cuadro siguiente: Muertas Tratamient os Control C.Agar Duncan F.Liquida a Dipel N Subconjunto para alfa = 0.05 1 2 3 10 10 10 10 3,50 4,70 5,50 4,70 5,50 6,30 5,50 6,30 Formulado 10 7,30 Sig. ,056 ,125 ,085 Tabla 2. Prueba Duncan para la mortalidad. a. Usa el tamaño muestral de la media armónica = 10,000. El cuadro de salida se puede presentar de la siguiente manera: Tratamientos Medias Control C. Agar F. líquida Dipel Formulado 3.5=a 4.7=b 5.5=c 6.3=d 7.3=e Significancia estadística a bc cd e Tabla 3. Medias y su significación estadística dada por la prueba de Duncan. Con un nivel de significación del 5% se puede afirmar que no existen diferencias significativas entre los tratamientos cultivo en agar y fermentación líquida ni entre los tratamientos fermentación líquida y Dipel por presentar medias homogéneas estadísticamente. Este resultado lo podemos comprobar y completar con la prueba de Scheffé: Comparaciones múltiples Variable dependiente: Muertas Scheffé (I) (J) Diferencia Tratamientos Tratamientos de medias (I-J) C.Agar Dipel Formulado F.Liquida Control Error típico Sig. Dipel Formulado F.Liquida -1,600 -2,600 -,800 ,969 ,969 ,969 Intervalo de confianza al 95% Límite Límite inferior superior ,608 -4,71 1,51 ,146 -5,71 ,51 ,952 -3,91 2,31 Control C.Agar Formulado F.Liquida Control C.Agar Dipel F.Liquida Control C.Agar Dipel Formulado Control C.Agar Dipel Formulado F.Liquida 1,200 1,600 -1,000 ,800 2,800 2,600 1,000 1,800 3,800* ,800 -,800 -1,800 2,000 -1,200 -2,800 -3,800* -2,000 ,969 ,969 ,969 ,969 ,969 ,969 ,969 ,969 ,969 ,969 ,969 ,969 ,969 ,969 ,969 ,969 ,969 ,819 ,608 ,898 ,952 ,098 ,146 ,898 ,494 ,009 ,952 ,952 ,494 ,385 ,819 ,098 ,009 ,385 *. La diferencia de medias es significativa al nivel 0.05. Tabla 4. Prueba de Scheffé para la mortalidad. -1,91 -1,51 -4,11 -2,31 -,31 -,51 -2,11 -1,31 ,69 -2,31 -3,91 -4,91 -1,11 -4,31 -5,91 -6,91 -5,11 4,31 4,71 2,11 3,91 5,91 5,71 4,11 4,91 6,91 3,91 2,31 1,31 5,11 1,91 ,31 -,69 1,11 Con un nivel de 0.05 podemos afirmar que existen diferencias significativas entre el control y el formulado ya que la significancia de 0.009 es menor al valor de significación de 0.05. Mientras que para las otras combinaciones no existen diferencias significativas. VII. DISCUSIONES Identificación de Bacillus thuringiensis Degradación de carbohidratos: Algunos microrganismos como el Bacillus thuringiensis son aerobios facultativos (Porcar y Juárez-Pérez, 2004) por lo que en condiciones aerobias consumen el piruvato a acetil CoA y la oxidación total continúa en el ciclo de Krebs. En condiciones anaerobias, el piruvato sirve como aceptor de electrones para reciclar NAD+. Para elaborar la misma cantidad de ATP, un anaerobio facultativo debería consumir azúcar a una tasa mucho mayor cuando está fermentando que cuando está respirando (Campbell y Reece, 2005). Es por esta razón que en las primeras doce horas ocurre un viraje de verde a amarillo que indica la degradación de azúcares en medio anoxigénico de la glucosa, fructosa y sacarosa. El viraje de verde a amarillo indica un resultado positivo en la degradación de los azúcares que puede ser por mecanismo oxidativo o fermentativo (Martos et al., 1994) ya que durante el metabolismo del piruvato, se acumulan iones de sodio, lo que aumenta el pH (BD, 2003). El cambio de color a azul indica que una vez que se metabolizó los azúcares se metaboliza como segunda fuente de energía, la fuente de nitrógeno. En medio anoxigénico, se tiene al sulfato de amonio que se desdobla en amoniaco con la consiguiente alcalinidad del medio por lo que el indicador azul de bromotimol vira al color azul (Murcia, s.f). En medio oxigénico, se puede utilizar el citrato dando origen a ácidos orgánicos que al ser utilizados como fuente de carbono, producen carbonatos y bicarbonatos alcalinos (Koser, 1923). El medio entonces vira a azul. Según fuentes bibliográficas Bacillus thuringiensis puede degradar glucosa, fructosa (Sauka et al., 2008), sorbitol (Gomes et al., 2004), sacarosa (Smith, 1982), melaza (Aronson et al., 1971). No se encontró bibliografía sobre la degradación de gel de sábila posiblemente sea porque no puede degradarlo. Los resultados obtenidos para Bacillus thuringiensis var. kurstaki concuerdan con la bibliografía aunque difieren los resultados para Bacillus thuringiensis var. tenebrionis (Btt1) que solo degradó en medio anoxigénico lo que podría tratarse de una bacteria anaerobia estricta. Pruebas de hidrólisis Prueba de hidrólisis de almidón (agar almidón): Tanto Bacillus thuringiensis var. kurstaki posee alfa- amilasa como Bacillus thuringiensis var. tenebrionis (Btt2) (Zibaee et al., 2010) por lo que se observa un halo indicando que es amilasa positivo. En Btt1 no se formó ningún halo por lo que sigue indicando que no se trata del Bacillus en mención. Prueba de hidrólisis de celulosa (agar CMC): en estudios anteriores se ha detectado la actividad celulasa de Bacillus thuringiensis var. kurstaki y Bacillus thuringiensis var. tenebrionis (Dumas et al., 2009) según métodos colorimétrico por lo que se puede afirmar la presencia de celulasa en ambas bacterias. Esto concuerda con los resultados obtenidos para Btk y Btt2 al obtenerse un valor de IP mayor a 1; sin embargo, difiere del Btt1 donde no ser observó ningún halo lo que hace sospechar de que el microorganismo sea Bacillus thuringiensis var. tenebrionis. Prueba de hidrólisis de proteínas (agar leche descremada): tanto Bacillus thuringiensis var. kurstaki (Reddy et al. 2002) como Bacillus thuringiensis var. tenebrionis (Reddy et al., 1997) poseen proteasas capaces de degradar las proteínas de la leche. Esta información bibliográfica concuerda con los resultados obtenidos para el IP del Btk y Btt2 afirmándose que poseen proteasas. El resultado que difiere es nuevamente el del Btt1 lo que da a pensar que efectivamente no se trata de un Bacillus thuringensis. Prueba de manitol (agar Mossel): Bacillus thuringiensis pertenece al grupo de Bacillus cereus que tiene como característica ser manitol negativo (Adley, 2006) y lecitinasa positivo que se manifiesta con un cambio de color a rosado. En el caso del Btk y del Btt2 poseen se obtiene este cambio a rosado; sin embargo, para Btt1 viró a amarillo lo que indica que puede fermentar el manitol tratándose seguramente de una especie diferente. Prueba de hidrólisis de los tres azúcares (agar TSI): Bacillus thuringiensis puede ser capaz de hidrolizar el almidón y fermentar la glucosa y fructosa, pero no puede producir indol ni fermentar la galactosa ni lactosa (Keshavarzi, 2008). En los resultados obtenidos para Btk y Btt2 fueron que solo fermentan glucosa (ácido/pico alcalino) mientras que Btt1 fermenta glucosa, lactosa y/o sacarosa (pico ácido y fondo ácido). Como Bacillus thuringiensis fermenta la sacarosa pero no la lactosa se puede afirmar que el Btt1 no corresponde a esta especie. El Btk y Btt2 fermentan solo glucosa aunque pueden fermentar la sacarosa no vira a amarillo en 24h ya que la primera fuente de carbono que utiliza es la glucosa. Producción del Bacillus thuringiensis var. kurstaki Determinación de la cinética de crecimiento: Medida del pH: el pH es un parámetro físico-químico importante durante el proceso de producción. Es por ello, que iniciando el proceso se debe ajustar el medio a un pH entre 6,8-7,2 que es el rango de pH óptimo para este microorganismo. Luego, el pH baja después de 8-12 horas (Orietta, 2002). Esto concuerda con nuestros resultados que el pH empezó a bajar progresivamente hasta las 32h. Sin embargo, hay que tener en cuenta que un pH cercano a 5 puede afectar la esporulación y la formación de los cristales, llegando incluso a inhibir el proceso de desarrollo de esta bacteria (Tirado, s.f.). En nuestra producción, se llegó a un pH de 5.24 a las 28h lo que podría haber afectado en la formación de cristales. Esta disminución del pH se debe a la utilización de los carbohidratos antes de que se alcance la fase de esporulación. Durante la esporulación el pH empezó a elevarse debido a la utilización de los aminoácidos (Tirado, s.f.). Al final del proceso se tiene un valor aproximado de 8.0. Esta cinética es un buen indicador del proceso (Orietta, 2002). Tiempo de generación: esta medida depende del medio de cultivo, de la cepa y de las características en la cual se encuentra el microorganismo. Sin embargo, se pueden hacer pequeñas comparaciones con otros resultados. Por ejemplo, el tiempo de generación para Btk fue 0.42, 0.40, 0.43 y 0.38 para las cepas Btk HD73, Btk KD1, BTK dipel y Btk HD1 dipel repectivamente (Kashyap y Amla, 2007). Mientras que nuestros resultados fueron de 2.53 en recuento en placa, 3.50 en densidad celular. Estos valores son muy altos en comparación a los encontrados para Btk lo que nos indica que nuestra fermentación no es la adecuada y se deben realizar algunos cambios en ella. Uno de los factores que pudo influir en retrasar el tiempo de generación fue la cantidad de vvm (3 inicialmente y 2.1 después de 24h hasta el final del proceso) que presentaba la fermentación ya que la gran cantidad de oxígeno hacía que la bacteria consuma poco a poco la fuente de glucosa disminuyendo su tasa metabólica y conllevando a una menor tasa de crecimiento. Curva de crecimiento: si se coloca una bacteria en un ambiente propicio para su desarrollo se puede realizar un gráfico que describe una curva de crecimiento que no es igual para todas las bacterias, aunque en todas pueden distinguirse distintas fases: La fase de latencia: no hay variaciones en el número de microrganismos. Sin embargo, las células no están inactivas. Se están adaptando al medio, para lo cual sintetizan enzimas. Si bien el número de células no varía, puede ser que éstas aumenten algo de tamaño debido a que se va a producir la división (Negroni, 2009). En nuestras gráficas de curva de crecimiento se observa hasta las ocho horas que el crecimiento del Btk se mantiene más o menos constante por lo que se considera nuestra fase lag o de latencia. La fase logarítimica: las células se duplican y la actividad metabólica se incrementa notablemente (Negroni, 2009). In vivo la gráfica pueda no ser igual, porque hay factores físicos y químicos que influyan en el crecimiento del microrganismo. Esta fase no se puede evidenciar claramente en las tres gráficas ya que no concuerdan en todos los puntos. Por ejemplo, para densidad celular se ve un crecimiento hasta las 48h mientras que en recuento en cámara hasta las 32h y en recuento en cámara Neubauer hasta las 28h. La fase estacionaria: las células nuevas remplazan a las que ya han muerto. La actividad metabólica es más lenta. Es el momento de iniciación de la esporogénesis en las especies como Btk. Esta fase se puede observar que coincide tanto en el recuento en placa como Neubauer teniendo como termino a las 48 horas lo que indicaría que el punto 48h en densidad celular debió ser error instrumental. La fase muerte: el número de células muertas sobrepasa a las vivas. En nuestras gráficas se observa un declive en las 72h en las tres gráficas lo que se puede decir que el número de bacterias está disminuyendo en una tasa mayor que las que nacen. A las 96horas se mantiene constante por lo que no se puede afirmar que este en fase muerte sino quizás aún siga en fase estacionaria para estar seguros que está en fase muerte se debió tomar más puntos. Bioensayo Análisis estadístico: para observar el efecto de los distintos tratamientos se sometió a un Análisis de Varianza (tabla 1) donde se determinó que existen diferencias en el comportamiento de los tratamientos. En la prueba de rango múltiple de Duncan se observa que el cultivo en agar tiene un efecto similar con la fermentación líquida y con el Dipel mientras que el tratamiento con resultados significativos con respecto al control es el formulado. Por lo que el formulado tiene un efecto significativamente mayor al control sobre Spodoptera frugiperda. Verificación de la infectividad a nivel de microscopio: se realizó esta prueba para verificar si la muerte de las larvas contabilizadas hasta el cuarto día fue producida por nuestra microorganismo en estudio, Bacillus thuringiensis var. kurstaki. Los resultados obtenidos fueron que en el control solo se observaron cocos compatibles a Staphylococcus sp. por la formación de racimos. Esto indica que estos cocos son los más abundantes en la flora de Spodoptera frugiperda. En los demás tratamientos se observó una mayor cantidad de bacilos en comparación a los cocos aunque estos siguen presentes en cierta proporción. La diferencia a nivel de microscopio es clara ya que la mayor cantidad de microorganismos en el interior de las larvas muertas fueron bacilos en los tratamientos mientras que en el control solo se observan cocos. Se puede afirmar, entonces, que la causa por la que murieron las larvas de Spodoptera frugiperda fue por una infección ocasionada por el bacilo Bacillus thuringiensis var. kurstaki. VIII. BIBLIOGRAFÍA • ADLEY. 2006. Food-Borne Pathogens. Methods and Protocols. Editorial Human Press. • ALTAMIRANDA. WELSCH. Cultivo y aislamiento de bacterias. Disponible en: <http://www.monografias.com/trabajos-pdf4/cultivo-y-aislamiento-bacterias/cultivo-yaislamiento-bacterias.pdf> Consultada el 10/07/12. • ARONSON. ANGELO. HOLT. 1971. Regulation of extracellular protease production in Bacillus cereus T: Characterization of mutants produced altere amounts of protease. J. Bacteriol . 106 : 1016-1025. • ARONSON.1976. Ammonia assimilation and glutamate catabollsm by Bacillus thuringiensis. En "Microbiology-1976". (Schlesinger, D. De.) American Society for Microbiology, Washington.D.C. p. 444 - 449. • BD.2003. Instrucciones de uso –medios en placas listos para usar. Disponible en pdf: < http://www.bd.com/europe/regulatory/Assets/IFU/HB/CE/PA/ES-PA- 254481.pdf>. Revisado el 10/07/12. • BEEGLE. 1979. Use of entogeneus Bacteria in Agroecosistems. Symposium: Control of Insects, Mites and Weeds with microorganisms. 20: 97-104. • CAMPBELL. REECE. Biología.2005. Sétima edición. Editorial Médica Panamericana. • CARRERA, M. Producción de Bacillus thuringiensis, Berliner a nivel de laboratorio. Tesis de maestría en bioquímica farmacia. Escuela Superior Politécnica de Chimborazo, Ecuador. 2009. • DAOUST. 1990. Comercialization of Bacterial Insecticides. Vth International Colloquim on Invertebrate Pathology and Microbial Control. Society for Inverterbrate Pathology. Adelaide, Australia. Pp. 37. • DIBICO S.A. Base medio of (de Hugh y Leifson). Disponible en: <http://www.dibico.com/fichast/1202.pdf> Consultada el 01/03/12. • DU. NICKERSON. 1994. Comparison of disulfide contents and solubility at alkaline pH of insecticidal and noninsecticidal Bacillus thuringiensis protein crystals. Appl. Environ. Microbial. Vol. 60. • DUBOIS, M. 1956. Colorimetric method for determination of sugars and relates substances. Anals of Chemistry 28:530-535. • DUMAS. GOLDENBERG. MARTINS. PRAÇA. QUEIROZ. MONNERAT. MELO. 2009. Chitinase and cellulase activity from Bacillus thuringiensis strains. Ciênciasa da Saúde, Brasília. Vol. 7 n.1. • EYZAGUIRRE, R. Principios de Diseño Experimental. Departamento de Estadística e Informática de la Universidad Nacional Agraria La Molina. • FADEL. GÜRDAL.1988. A rapid and simple method for staining of the crystal protein of Bacillus thuringiensis. Journal of Industrial Microbiology (3) 227-229. • FAGRO (Facultad de Agronomía). 2011. Siembra y aislamiento. Curso de Microbiología 2011. Universidad de la República. Uruguay. • GOMES.BATISTA. ABREU. PINHEIRO. JUSTINO. 2004. Bioinsecticide formulation consisting of Bacillus thuringiensis var. israelensis, and its concerning manufacture proceedings. • GUTIERREZ. 1993. Selección y evaluación de cepas nativas de Bacillus thuringiensis contra Heliothis zea (Boddie) y Spodoptera exigua (Hübner). • HOFTE. WHITELEY. Insecticidal crystal proteins of Bacillus thuringiensis Microbiol Reviews. 53: 242-255. • KASHYAP. AMLA. Characterisation of Bacillus thuringiensis kurstaki strains by toxicity, plasmid profiles and numerical analysis of their cryIA genes. African Journal of Biotechnology vol. 6 (15). India. • KESHAVARZI. 2008. Isolation, Identification and Differentiation of Local B. thuringiensis Strains. Agric. Sci. Technol. Vol. 10: 493-499. • KOSER. 1923. Utilization of the salts of organic acids by the colon-aerogenes group. J. Bacteriol. 8:493–520. • MARTOS. FERNANDEZ. PAREDES. 1994. Microbiología Clínica Práctica. Segunda edición. Editorial Cádiz: Servicio de Publicaciones. Universidad de Cádiz. España. • MENDIBURU. < f.mendiburu@cgiar.org>. Consulta sobre bioensayo. [Correo electrónico]. 15 de marzo del 2012. • MURCIA. Identificación de enterobacterias. Disponible en: < http://www.medicina.unal.edu.co/Departamentos/Microbiologia/Docs/IDENTIFIC ACION%20DE%20ENTEROBACTERIAS1.pdf> Consultada el 25/03/12. • MURCIA. Identificación de enterobacterias. Disponible en: <http://www.medicina.unal.edu.co/Departamentos/Microbiologia/Docs/IDENTIFICACION %20DE%20ENTEROBACTERIAS1.pdf> Consultada el 03/03/12. • NEGRONI. 2009. Microbiología estomatológica: fundamentos y guía práctica. Segunda edición. Editorial Médica Panamericana. • ORIETTA. 2002. Tecnologías de producción de Bacillus thuringiensis. Manejo Integrado de Plagas y Agroecologa. Costa Rica.No. 64 p. 110-115. • PALVECINO. 1997. Interpretación de los estudios de suceptibilidad antimicrobiana. Boletín de la Escuela de Medicina de la Pontificia Universidad Católica de Chile. Vol. 26 No3. • PORCAR. JUAREZ-PEREZ.2004. Aislamiento y establecimiento de una colección de Bacillus thuringiensis. Universidad Nacional de Colombia. Bogotá, Colombia. • REDDY. VENKATESWERLU. 2002. Intracellular proteases of Bacillus thuringiensis subsp. kurstaki and a protease-deficient mutant. Department of Biochemistry Osmania University. India. • SAUKA, D. BENINTENDE,G. Bacillus Thuringiensis: generalidades. Un acercamiento a su empleo en el biocontrol de insectos lepidópteros que son plagas agrícolas. Revista argentina de microbiología. Vol. 40 n.2. Ciudad Autónoma de Buenos Aires. (abril-junio 2008). • SMITH. 1982. Effect of strain and médium variation on mosquito toxin production by Bacillus thuringiensis var. Israelensis. Can. J. Microbiol. 28: 1089-1092. • TIRADO. S.f. Nueva perspective en el reuso de lodos residuales. Associação Brasileira de Engenharia Sanitária e Ambiental. • ZIBAEE. BANDANI. SENDI. TALAEI-HASSANLOEI. KOUCHAKI. 2010. Effects of Bacillus thuringiensis var. kurstaki and medicinal plants on Hyphantriacunea Drury (Lepidoptera: Arctiidae). IX. ANEXOS Anexo 1: Preparación de los caldos de fermentación de carbohidratos utilizando el medio API 50 CHL. Este caldo es preparado en la empresa BIOGEN. Cada tubo de 13 x 100 contiene 5ml. Ajustar el pH a 7 ± 0.2. 1. Peptona de carne --------- 0.7g 2. Extracto de levadura -----0.35g 3. Tween 80 ------------------0.07g 4. Fosfato dipotásico -------0.14g 5. Acetato de Na ------------0.25g 6. Sulfato de NH4 -----------0.14g 7. Sulfato de Mg.7H2O-----0.014g 8. Sulfato de Mn ------------0.0024g 9. Azul de bromotimol (16%)----0.0112g + 0.5ml de etanol 96% 10. Agua desionizada --------70ml 11. Carbohidratos a probar--- 0.1ml a) Sacarosa b) Glucosa c) Fructosa d) Sorbitol 12. Compuestos azucarados a probar --- 0.1 ml a) Melaza b) Gel de sábila Anexo 2: Preparación del agar MN preparado en la empresa BIOGEN. 1. 2. 3. 4. 5. Agar ------------------ 15g Melaza --------------- 2g Aminoácidos ------- 30ml Solución ET(*) --------- 5ml Agua potable -------965ml Ajustar el pH a 7.0 ± 0.2. Anexo 3: Caldo BMT preparado en la empresa BIOGEN. 1. Melaza ------- ----------------------2g 2. Aminoácidos HAPA-85 --------5 ml 3. Solución ET(*) -------------------5ml 4. Sulfato de amonio -------------0.5g 5. Agua potable ------------------- 990ml Ajustar el pH del medio BMT a 7.0 ± 0.2. (*) Solución ET: 1. 2. 3. 4. 5. Sulfato magnesio ------- 2.46 g Sulfato manganeso ---- 0.04 g Sulfato Zinc -------------- 0.28 g Sulfato fierro------------- 0.4g Agua desionizada ----- 100 ml Agitar vigorosamente hasta obtener mezcla homogénea. Adicionar 5ml de la solución por litro de medio. Anexo 4: Mortalidad de las larvas del bioensayo por día. Leyenda: Nro Rto: Número de repetición E: Larvas enfermas M: Larvas muertas V: Larvas vivas F: Larvas faltantes Día 07/03/12. Nro Rto 1 2 3 4 5 6 7 8 9 10 E 0 0 0 0 0 0 0 0 0 0 0 CONTROL M V F TOTAL 1 8 1 10 0 8 2 10 3 3 4 10 3 2 5 10 1 2 7 10 4 1 5 10 2 6 2 10 0 5 5 10 0 1 9 10 4 3 3 10 18 39 43 100 18.0% DIPEL M V F TOTAL 1 9 0 10 1 8 1 10 0 2 8 10 0 7 3 10 0 7 3 10 0 8 2 10 0 8 2 10 0 3 7 10 0 6 4 10 0 9 1 10 2 67 31 100 2% E 0 0 0 0 0 0 0 0 0 0 0 E 0 0 0 2 2 1 0 0 0 1 6 FORMULADO M V F TOTAL 2 7 1 10 2 6 2 10 6 4 0 10 1 4 3 10 5 3 0 10 2 7 0 10 7 2 1 10 6 3 1 10 6 3 1 10 5 2 2 10 42 41 11 100 42% FERMENTO LIQUIDO 4/3 E M V F TOTAL 3 2 5 0 10 1 4 2 3 10 1 3 4 2 10 1 2 3 4 10 0 2 7 1 10 1 3 2 4 10 0 9 0 1 10 0 4 2 4 10 0 2 6 2 10 0 1 4 5 10 7 32 35 26 100 32% E 0 0 0 0 0 0 0 0 0 0 0 FORMULADO M V F TOTAL 0 0 7 7 3 1 2 6 3 0 1 4 4 0 0 4 3 0 0 3 7 0 0 7 2 0 0 2 2 1 0 3 2 1 0 3 1 1 0 2 27 4 10 41 65.85% FERMENTO LIQUIDO 4/3 E M V F TOTAL 0 0 2 3 5 0 2 0 0 2 0 2 0 2 4 0 3 0 0 3 0 4 0 3 7 0 2 0 0 2 0 0 0 0 0 0 1 0 1 2 0 5 1 0 6 0 4 0 0 4 0 23 3 9 35 65.7% CULTIVO EN AGAR M V F TOTAL 6 2 2 10 7 2 1 10 3 3 4 10 3 4 3 10 4 2 4 10 1 2 7 10 5 5 0 10 4 4 2 10 3 2 5 10 5 2 3 10 41 28 31 100 28% E 0 0 0 0 0 0 0 0 0 0 0 Día 08/03/12. Nro Rto 1 2 3 4 5 6 7 8 9 10 E 0 0 0 0 0 0 0 0 0 0 0 CONTROL M V 0 5 7 1 3 0 1 1 1 1 0 0 3 2 3 1 0 0 1 0 19 11 F 3 0 0 0 0 1 1 1 1 2 9 TOTAL 8 8 3 2 2 1 6 5 1 3 39 48.72% E 0 0 0 1 0 0 0 0 0 0 1 M 7 7 2 6 7 8 8 2 5 9 61 DIPEL V F TOTAL 0 2 9 0 1 8 0 0 2 0 0 7 0 0 7 0 0 8 0 0 8 1 0 3 0 1 6 0 0 9 1 4 67 91 % E 0 0 0 0 0 0 0 0 0 0 0 CULTIVO EN AGAR M V F TOTAL 1 0 1 2 0 0 2 2 1 0 2 3 0 0 4 4 0 0 2 2 1 0 1 2 0 0 5 5 0 1 3 4 0 1 1 2 1 0 1 2 4 2 22 28 14.29% Día 09/03/12. Nro Rto 1 2 4 5 7 8 CONTROL Nro DIPEL Nro E M V F TOTAL Tto E M V F TOTAL Tto E 0 0 4 1 5 8 0 0 1 0 1 2 0 0 0 0 1 1 0 0 1 0 1 8 0 0 0 2 0 2 0% 9 0 0 0 1 0 1 10 0 0 0 2 0 2 0 0 0 1 0 1 0 0 10 2 12 0% FORMULADO Nro FERMETO LIQ. 4/3 Nro CULTIVO AGAR M V F TOTAL Tto E M V F TOTAL Tto E M V F TOTAL 1 0 0 1 1 0 0 2 0 2 8 0 1 0 0 1 1 0 0 1 9 0 0 1 0 1 9 0 0 0 1 1 0 1 0 1 0 0 3 0 3 0 1 0 1 2 0 1 0 1 0% 50% 2 2 0 4 50% Día 10/03/12. Nro Rto 1 4 5 7 8 E 0 0 0 0 0 0 CONTROL M V 0 4 0 1 0 1 0 1 0 0 0 7 F 0 1 0 1 1 3 Nro DIPEL Nro TOTAL Tto E M V F TOTAL Tto E 4 8 0 0 1 0 1 9 0 2 0 0 1 0 1 10 0 1 0% 0 2 1 10 0% FORMULADO M V F TOTAL 1 0 0 1 1 0 0 1 2 0 0 2 100% Nro FERMETO 4/3 Tto E M V F TOTAL 1 0 0 1 1 2 9 0 0 1 0 1 0 0 2 0 3 0% Nro CULTIVO AGAR Tto E M V F TOTAL 8 0 1 0 0 1 9 0 0 0 1 1 0 1 0 1 2 50% Día 11/03/12. Nro Rto 1 4 5 7 8 E 0 0 0 0 0 0 CONTROL M V 1 2 1 0 1 0 0 1 0 0 3 3 F 1 0 0 0 0 1 Nro TOTAL Tto E 4 8 0 1 0 1 1 0 7 DIPEL M V 1 0 1 0 Nro F TOTAL Tto E 0 1 9 0 0 1 10 0 100% 0 FORMULADO Nro M V F TOTAL Tto E 0 0 0 0 1 0 0 0 0 0 9 0 0 0 0 0 0 0% M 0 0 0 FERMETO 4/3 V F TOTAL 1 0 1 0 1 1 1 0 2 0%