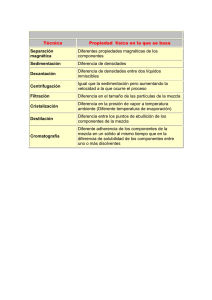

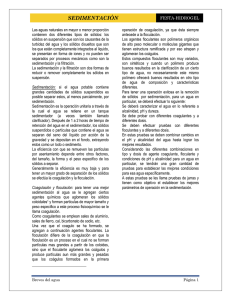

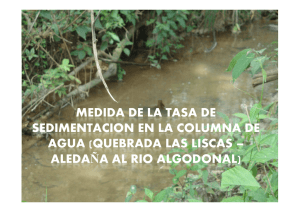

pretratamientos y tratamientos primarios

Anuncio