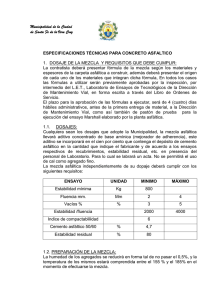

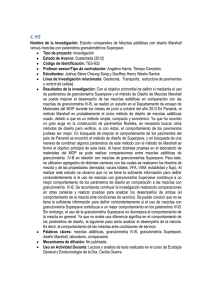

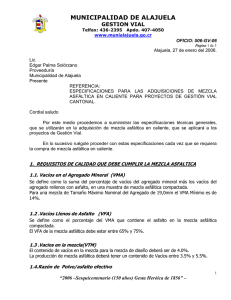

Descarga gratuita - Instituto Mexicano del Transporte

Anuncio