Sistema de Producción Toyota

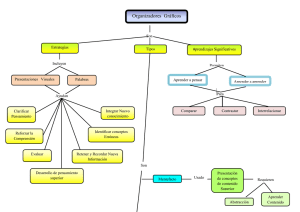

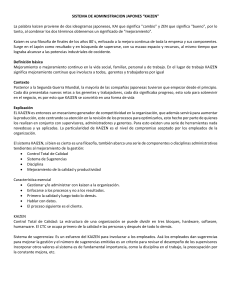

Anuncio

Establecimiento del Parque Tecnológico “Ing. Julio Padilla Mendez" 2 Aprobado por el Consejo Universitario de la UNI el 3 de febrero del 2011. Instaurado el Consejo Consultivo el 7 de febrero de 2011, con 20 miembros plenos y 2 miembros honoríficos: 4 Universidades Públicas 8 representaciones del sector público 8 representaciones del sector privado Sistema de Producción Toyota (TPS) El TPS impulsa la excelencia en la fabricación, produciendo lo necesario, en el momento justo, con la mejor calidad y a un precio competitivo. Basado en la valorización del trabajo estándar, la mejora continua o kaizen y el respeto por las personas, este sistema constituye la base del éxito TRABAJO ESTANDARIZADO indica que los procesos y prácticas exitosas se adoptan como estándar y luego se las transfiere a las líneas de producción y a los trabajadores, quienes una vez que lo incorporan, lo realizan siempre igual. Está basado en la idea de que la calidad, la seguridad y el aumento de eficiencia deben ser comprendidos y ejercidos con claridad por parte de los colaboradores.. KAIZEN significa medir las mejoras en los procedimientos de trabajo y los equipamientos, basándose en la filosofía de “mejora continua”. El principal objetivo es eliminar el MUDA (todo aquello que no agrega valor al producto) y que sólo aumentan los costos de producción. Ejemplos: MUDA de sobre producción, de espera, de inventario, de procesos, etc. Las instancias de MUDA son eliminadas de a una por los trabajadores para lograr el mínimo costo, incrementando la eficiencia de los procesos. EL RESPETO POR LAS PERSONAS significa respetar al otro, poner todo el empeño en comprendernos entre todos los integrantes de la compañía, asumir responsabilidades compartidas y hacer todo lo posible para generar confianza mutua. En este sistema, respetamos los valores, creencias, maneras de pensar y motivación de todos los empleados, y consideramos que cada individuo tiene el poder creativo para el logro independiente de sus objetivos personales, apuntando siempre al trabajo en equipo. Por medio de la coordinación y colaboración, el aporte del equipo es mayor que la suma de sus miembros. El sistema también respeta a las personas capacitándolas para que se desarrollen plenamente en el trabajo Las 7 Pérdidas 5S Kaizen, Innovación y la Mejora Continua Las 7 Herramientas del Control de Calidad Layout (Distribución de Planta) Sistema SMED (Single Minute Exchange of Die) Análisis de Procesos a través de la simulación Gestión de la Producción Contexto y Realidad de las PyMEs en Latinoamérica Estudio del Trabajo Estrategia de Gestión Costos Recursos Humanos Diagnóstico de Empresas 1. Pérdida por fabricar más de lo que se necesita 2. Pérdida por espera de trabajadores 3. Pérdida por transporte 4. Pérdida por diseño y método de fabricación 5. Pérdida por stocks 6. Pérdida por movimiento de trabajadores 7. Pérdida por productos fallados 8. Desperdicio de la creatividad de los empleados 1. Seiri- Seleccionar 2. Seiton- Ordenar 3. Seiso- Limpiar 4. Seiketsu- Mantener 5. Shitsuke- Autodisciplina 5S genera condiciones ideales en el ambiente laboral, con su aplicación se busca hacer simple las cosas más difíciles. Beneficios de aplicar 5S: Mejora el ambiente de trabajo, sus condiciones y su organización. Proporciona un lugar ordenado y limpio donde da gusto trabajar. Mejora la calidad de vida de las personas. Mejora las relaciones interpersonales del individuo. Desarrolla el espíritu de trabajo en equipo y de autodisciplina. Aumenta el nivel de participación de los empleados en el proceso de mejora continua. Disminuye los riesgos de accidentes. Kaizen: Mejoramiento continuo. Pequeñas mejoras pero continuas, desarrolladas por los operarios. MASP: Método de Análisis y Solución de Problemas. Es una secuencia de razonamiento lógico para determinar las causas de un problema y eliminarlas con el objetivo de lograr la solución definitiva para evitar su repetición. Los 7 Orígenes de causas: 1. Productos 2. Máquinas 3. Herramientas y dispositivos 4. Operarios 5. Métodos 6. Medición 7. Materias Primas y materiales El control de calidad son todos los mecanismos, acciones, herramientas que realizamos para detectar la presencia de errores. Las herramientas del control de la calidad constituyen instrumentos muy poderosos para identificar problemas, analizarlos en forma eficiente, desarrollar propuestas de mejora y verificar el éxito de la solución aplicada. 1. Diagrama de Flujo 2. Diagrama de Causas-Efecto 3. Hoja de Recolección de Datos 4. Diagrama de Pareto 5. Histograma 6. Diagrama de Correlación 7. Gráfico de Control Disposición de máquinas, equipos, materiales, personal y servicios auxiliares que permite fabricar un producto a un costo adecuado y con requisitos de calidad establecidos. Su objetivo es hallar un orden de las áreas de trabajo y de equipos que sea la más económica para la empresa al mismo tiempo que la más segura y satisfactoria para los empleados. Tipos: Distribución por posición fija Distribución por proceso Distribución en línea o por producto Tecnología de grupo o celular Distribución en planta planteada por el sistema Kaizen: Shojinka: “Taller flexible” Se requiere: Diseño apropiado de la distribución de máquinas Personal versátil y polivalente Revisión periódica de la ruta de operaciones Teoría y técnicas diseñadas para la realizar las operaciones de cambio en menos de 10 minutos. Esta técnica está ampliamente validada y su implantación es rápida y altamente efectiva en la mayoría de las máquinas e instalaciones industriales, siendo las más favorecidas aquellas plantas que producen gran variedad de productos y poseen múltiples procesos. http://www.youtube.com/watc h?v=Y4nBcZNnHS0 Para qué sirve? Reducir el tiempo de preparación y transformación en tiempo productivo Disminuir el tamaño de stock, permitiendo disminuir el tamaño de los lotes de producción Producir el mismo día varios modelos de máquina o línea de producción Beneficios aparejados para la empresa Flexibilidad, Entrega productividad rápida, Mejor calidad, Incremento Beneficios aparejados para la persona Mayor seguridad, Ahorro de movimientos y esfuerzos innecesarios. de la Simulación Es el proceso de diseñar, desarrollar un modelo de un sistema o proceso real y conducir experimentos con el propósito de entender el compromiso del sistema o evaluar varias estrategias para la operación del sistema. Ventajas Conocer impacto de cambios Mejora conocimiento del proceso actual Medio para capacitación en la toma de decisiones Se puede usar en condiciones no idóneas para un análisis completo http://www.youtube.com/wat ch?v=0tLv_zrvemI Desventajas No es una herramienta de optimización Se requiere de mucho tiempo para un buen estudio El analista debe dominar el software y tener sólidos conocimientos de estadística para interpretar resultados Áreas de Aplicación Sistema de colas Sistema de inventarios Proyectos de inversión Sistemas económicos Estudio de Métodos Estudio de Tiempos Muestreo del Trabajo (tiempo productivo e improductivo) Evaluación del ritmo de trabajo Herramientas Diagrama de Flujo Cursograma Análitico 4 Enfoques que capta la estrategia competitiva Posicionamiento Juego Recursos- VRIO Valor Rareza Inimitabilidad Organización Aprendizaje Supremacía competitiva sostenida Coca Cola, MacDonalds, Indicadores de Gestión de la Producción Productividad Eficiencia Programación y control de la producción Métodos y técnicas dirigidas a programar y controlar operaciones de procesos y/o operaciones de proyectos. MRP (Materia Requirement Planning) JIT (Just in Time) OPT (Programa de optimización de la producción) MRP Plan Maestro de Producción – Programación de la carga de trabajo (Diagrama de gantt) Listado de Materiales Estado del Inventario (Gestión de Inventarios) Teoría de las Restricciones (TOC- Theory of constraints) Indicadores de resultados Retorno de la Inversión Utilidad Neta Flujo de Efectivo Cuellos de Botella Ciclo de Mejora Continua Identificar la restricción del sistema Explotar la restricción del sistema Subordinar todos los recursos de la restricción Elevar la restricción del sistema JIT Filosofía que radica en la eliminación por completo de los desperdicios que inciden en la producción desde compras hasta la distribución, a efectos de reducir los costos. Johana O´Connor Mendoza Parque Tecnológico "Ing. Julio Padilla Méndez" Universidad Nacional de Ingeniería – UNI Johana.Oconnor@uni.edu.ni