Como Identificar Correctamente los Factores de Riesgo

Anuncio

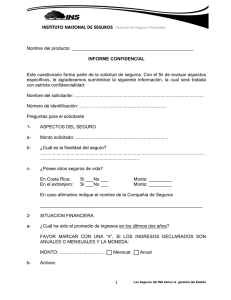

Como Identificar Correctamente los Factores de Riesgo en la Industria de Alimentos. Lic. Rodolfo E. Rhoden Jiménez - PCSI Prevencionista, Presidente, Soluciones Efectivas www.solucionefectiva.com Objetivo • Sensibilizar a los asistentes sobre la importancia de la adecuada gestión de los riesgos en la industria alimentaria. • Brindar información sobre herramientas y normativas para tal fin. Antes que todo! • Por que este tema? • Que son los factores de riesgo? • Que impacto tiene no identificar y controlar los riesgos en la empresa alimentaria? • Que puedo hacer yo como empresario o gerente “para entrarle” a este tema? Algunos Datos En lo que a prevención de accidentes laborales, Costa Rica se esfuerza; pero falta trabajo, según el INS. En nuestro país la tasa de accidentes laborales se ubica en un 7.81 por ciento. Esto significa que de cada 100 trabajadores cerca de 8 sufren un accidente; en el 2011 esto se tradujo en 118 mil personas (323 personas /día + el sector informal). Según el INS cuando un colaborador sufre un accidente, su recuperación tarde 15 días en promedio. El costo de atención, al menos del INS, ronda los 800 mil colones. El año anterior el INS canceló 95 mil millones de colones por concepto de pólizas de riesgo del trabajo. Cálculos de la institución señalan que esa cifra se multiplica por 10 impactando la economía nacional con incapacidades, sustituciones, capacitaciones y otros. Es por eso que los esfuerzos en salud ocupacional no se detienen. Fuente: Reportaje de TELETICA Canal 7, 20 de Setiembre 2012 http://m.teletica.com/noticias/accidentes-laborales-pasan-una-cara-factura-en-costa-rica/ Algunas conclusiones con los datos anteriores. • 118,000 casos / 365 días al año = 323 accidentes laborales por día • 323/24hr = 13,45 accidentes por hora si usamos las 24 horas, en caso de usar 12 serian = 27 cada hora. • ¢95.000 millones en pagados en indemnizaciones pólizas RT / 118,000 casos = ¢ 805,084 por caso / 15 días = ¢53,672 día por persona. • 118,000 casos al año (sin contar sector informal ) / Población Total de Costa Rica 4.667.096 x 100 = 2,52% de la población se accidentó. • 118,000 casos al año (sin contar sector informal ) / Fuerza laboral de Costa Rica al 2011, 2.170.000 x 100 = 5,44% de la fuerza laboral se accidentó. Incidentes típicos en Industria Alimentaria. Resbalones, tropiezos y caídas. Heridas cortantes y amputaciones. Quemaduras 1er a 4rto Grado. Golpes. Atrapamientos y mojanazos. Caídas a diferente nivel. Incendios. Fugas y derrames de sustancias peligrosas. Descargas eléctricas. Accidentes con espacios confinados. Exposición a sustancias peligrosas. Desechos peligrosos. Emisiones peligrosas. Factores de Riesgo más comunes. • Herramientas de trabajo inadecuadas, dañadas, obsoletas, mal seleccionadas o inexistentes. • Mal mantenimiento de equipos productivos. • Carencia de programas de capacitación enfocados a la prevención de accidentes. • Escasa señalización. • Ausencia de equipos de protección personal, no uso o mal uso de los que existen. • Uso de productos químicos sin control y sin medidas de seguridad. • Entre otros. Factores de Riesgo más comunes. • Ausencia de orden y limpieza. • Ausencia de seguridad con las máquinas. (cobertores, resguardos, dispositivos, barreras, señales). • Limitaciones de espacio físico. • Instalaciones deficientes o mal diseñadas. • Condiciones de higiene industrial adversas: – – – – – Niveles de Ruido elevados. Niveles bajos de iluminación. Escasa o inadecuada ventilación. Temperaturas extremas (frío – calor) Presencia de aerosoles en el aire (humos, gases, vapores, partículas, nieblas). COSTOS DE LESIÓN Y ENFERMEDAD (Costos Asegurados) • Médicos • Costos de Compensación $1 $5 A $50 GASTOS CONTABILIZADOS POR DAÑO A LA PROPIEDAD (Sin asegurar) $1 A $3 GASTOS MISCELANEOS (Sin asegurar) Fuente: Frank Bird Jr. Pérdidas en: -Edificios -Equipos y Herramientas -Materiales e insumos -Productos -Interrupciones -Gastos legales -Aprovicionamiento -Logística Pérdidas en: -Tiempo de investigación -Salarios pagados no productivos -Recontratación -Entrenamiento -Trámites Administrativos -Producción reducida -Daños en imagen y reputación -Pérdida de clientes -Multas 10 Ejemplo de pérdidas en la empresa que requieren control y son reflejo de falta de prevención. Gestión del Capital Humano Daños a Edificios Interrupciones de los Procesos, Paros no Programados Consumos de Recursos Humanos Control de Compras Innecesarias o mal realizadas Gastos de Mantenimiento y Reparaciones a Equipos y Maquinarias Consumos de Recursos y Energía Daños al Producto o materia prima Lo que está debajo de lo evidente. VALOR ESTIMADO DE IMPACTO O PERDIDA $ € £ ¥ ¢ Fuente: OHSAS 18001 El proceso interactivo para gestionar el riesgo. Identificación del peligro Análisis del riesgo Estimación del riesgo Evaluación del riesgo Valoración del riesgo Riesgo Tolerable? Gestión del riesgo si Análisis del riesgo no Control del riesgo Fuente: INS, Nuevo Modelo de Salud Ocupacional Severidad/Gravedad Que hacer con los Riesgos Detectados. Probabilidad Técnicas Preventivas, Qué Son? • Son herramientas orientadas a identificar proactivamente situaciones que deben ser corregidas a tiempo a fin de establecer planes de acción al respecto. • Las técnicas preventivas son diversas y deben ser utilizadas con un enfoque de mejora contínua. • Existen múltiples técnicas, pero uno debe seleccionar la más apropiada para su empresa tomando en cuenta los siguientes criterios. – Facilidad de comprensión y aplicación. – Eficacia en identificar problemas y presentarlos para su análisis. – Aplicabilidad a las actividades y procesos que se tienen en la empresa. Prioridades 1. Analizar riesgos en los puestos de trabajo. 2. Analizar riesgos ambientales. 3. Analizar riesgos de las instalaciones. 4. Analizar riesgos de la maquinaria. 5. Analizar otros riesgos. Veamos algunas técnicas. • “Job Hazard Analisys”, Análisis de Peligros en la Tarea. • Divide la tarea en pasos y luego determina los peligros de cada paso de la tarea y se definen las medidas de seguridad a tomar. • Inspecciones Planeadas en Grupo. • Se hacen equipos de trabajo, se escoge un área o una tarea critica en particular y se realiza una inspección identificando los riesgos, para cada problema se establece un plan de acción concebido con un informe. • Análisis de riesgos por procesos. • Se diagrama el proceso de producción, se revisan los incidentes potenciales en cada etapa del proceso, se determinan las medidas de seguridad para que ese incidente no ocurra, controlando los factores desencadenantes del mismo. INSTRUCTIVO DE LLENADO JHA (Análisis de Peligros en la Tarea) • • 1.- Separa las actividades por tareas específicas 2. Definir para cada tarea que peligro se puede presentar y determinar su probabilidad, de acuerdo a nuestro sistema de evaluación de riesgos. – – – – • 1 2 4 8 LEVE SIGNIFICATIVO CRITICO CATASTRÓFICO 4.- Definir los métodos de protección a usar para cada peligro y determinar el nivel de protección que se implementa para cada uno de los peligros – – – – • NO ES PROBABLE POCO PROBABLE PROBABLE MUY PROBABLE 3.- Definir cuales serían las consecuencias para cada peligro detectado y determinar su severidad de acuerdo a nuestro sistema de evaluación de riesgos – – – – • 1 2 4 8 0,25 Sistema POKA YOKE (a prueba de errores humanos) 0,50 Resguardos, dispositivos y /o controles de ingeniería 0,75 Procedimientos y uso de EPP 1 Sin protección alguna 5.- Realizar la evaluación de protección del JHA para definir plan de acción o programar actividades que nos ayuden a minimizar o controlar los riesgos mayores. Ejemplo de JHA. Ejemplo de formulario de inspección Reporte de inspección. Taller de Mantenimiento RECOMENDACIONES VALIDACION SI Proveer de un brazo hidráulico para levantar y mover partes pesadas de maquinaria Proveer una tabla con ruedas para movilizarse bajo la maquinaria Mantener dos extintores en el área de taller de mantenimiento Proveer a cada tractor y cosechadora de extintor de incendios Instalar ducha y lava-ojos Asignar operarios fijos para cada tractor o cosechadora VALORACION NO Acción prioritaria Necesario, de fácil aplicación Ya existe una unidad Necesario Deseable, no imprescindibl e No nos parece buena idea Es necesario conferirle perfil profesional a los operadores: ser responsable por el equipo que tiene asignado, por un día, o por toda la semana. Riesgos en Procesos Otras técnicas. • 5 eses. • Es todo un programa basado en 5 palabras que en japonés inician con S, está enfocado en el tema de orden y limpieza. • Panorama de Factores de Riesgo. • Se identifican por puestos los factores de riesgos (físico, químicos, biológicos, ergonómicos, mecánicos, psicosociales ) y se determina la probabilidad, consecuencias y exposición, a fin de determinar el grado de riesgo, luego el nivel de control y el riesgo residual. A manera de conclusión! • En todas nuestras actividades tenemos riesgos, ocupacionales y operacionales que deben ser gestionados utilizando las mejores prácticas disponibles. • Las técnicas preventivas comentadas hoy. – JHA – Inspecciones planeadas y – Análisis de riesgos en los procesos • Pueden contribuir grandemente a la disminución y control permanente de dichos riesgos y así a mejorar la competitividad de su empresa. Conclusión: Fuente: Practical Loss Control Leadership. Frank Bird Jr. Estamos para Servirle. Tel. 2231-3030 / 8328-2121 Rrhoden@solucionefectiva.com