ANÁLISIS DE LA DETECCIÓN DE DEFECTOS SUB

Anuncio

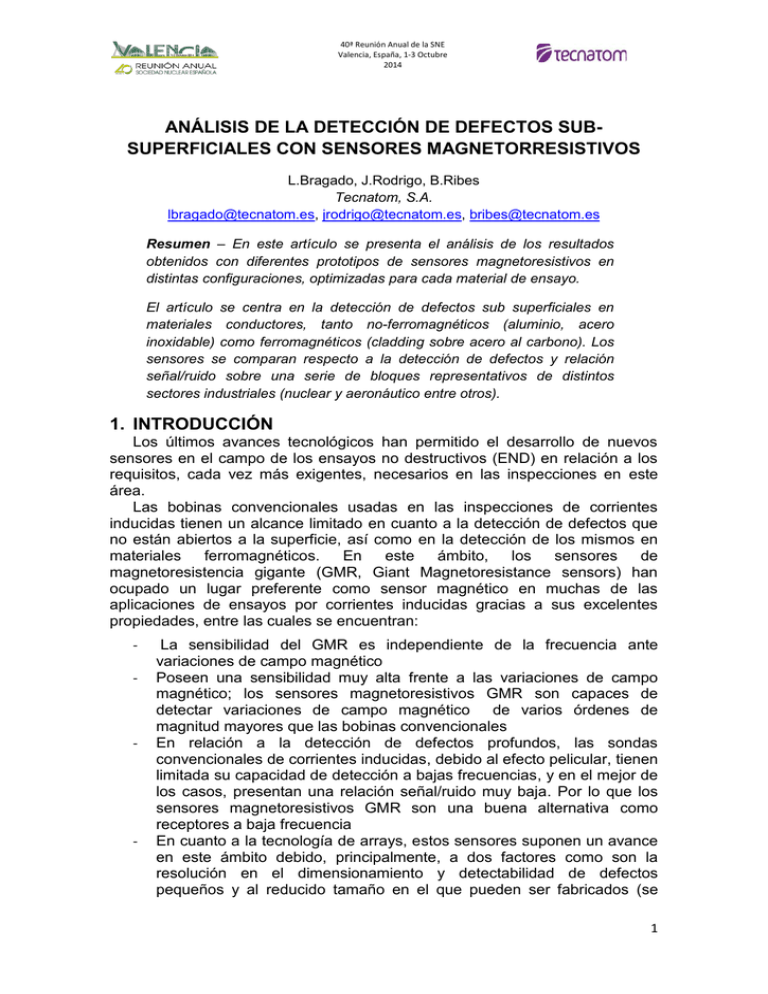

40ª Reunión Anual de la SNE Valencia, España, 1-3 Octubre 2014 ANÁLISIS DE LA DETECCIÓN DE DEFECTOS SUBSUPERFICIALES CON SENSORES MAGNETORRESISTIVOS L.Bragado, J.Rodrigo, B.Ribes Tecnatom, S.A. lbragado@tecnatom.es, jrodrigo@tecnatom.es, bribes@tecnatom.es Resumen – En este artículo se presenta el análisis de los resultados obtenidos con diferentes prototipos de sensores magnetoresistivos en distintas configuraciones, optimizadas para cada material de ensayo. El artículo se centra en la detección de defectos sub superficiales en materiales conductores, tanto no-ferromagnéticos (aluminio, acero inoxidable) como ferromagnéticos (cladding sobre acero al carbono). Los sensores se comparan respecto a la detección de defectos y relación señal/ruido sobre una serie de bloques representativos de distintos sectores industriales (nuclear y aeronáutico entre otros). 1. INTRODUCCIÓN Los últimos avances tecnológicos han permitido el desarrollo de nuevos sensores en el campo de los ensayos no destructivos (END) en relación a los requisitos, cada vez más exigentes, necesarios en las inspecciones en este área. Las bobinas convencionales usadas en las inspecciones de corrientes inducidas tienen un alcance limitado en cuanto a la detección de defectos que no están abiertos a la superficie, así como en la detección de los mismos en materiales ferromagnéticos. En este ámbito, los sensores de magnetoresistencia gigante (GMR, Giant Magnetoresistance sensors) han ocupado un lugar preferente como sensor magnético en muchas de las aplicaciones de ensayos por corrientes inducidas gracias a sus excelentes propiedades, entre las cuales se encuentran: - - - La sensibilidad del GMR es independiente de la frecuencia ante variaciones de campo magnético Poseen una sensibilidad muy alta frente a las variaciones de campo magnético; los sensores magnetoresistivos GMR son capaces de detectar variaciones de campo magnético de varios órdenes de magnitud mayores que las bobinas convencionales En relación a la detección de defectos profundos, las sondas convencionales de corrientes inducidas, debido al efecto pelicular, tienen limitada su capacidad de detección a bajas frecuencias, y en el mejor de los casos, presentan una relación señal/ruido muy baja. Por lo que los sensores magnetoresistivos GMR son una buena alternativa como receptores a baja frecuencia En cuanto a la tecnología de arrays, estos sensores suponen un avance en este ámbito debido, principalmente, a dos factores como son la resolución en el dimensionamiento y detectabilidad de defectos pequeños y al reducido tamaño en el que pueden ser fabricados (se 1 40ª Reunión Anual de la SNE Valencia, España, 1-3 Octubre 2014 - pueden conseguir sensores GMR de tamaño del orden de micras). Estos factores hacen que sea posible fabricar sondas multielemento GMR en forma de arrays que permiten una alta resolución espacial en la detección de defectos. Actualmente la tecnología permite la integración de 256 elementos GMR en menos de 10 mm lo que supone una resolución espacial del orden de micras. Estos sensores poseen una única orientación máxima de sensibilidad al campo, propiedad que permite que la detección de variaciones de campo se de en una única dirección. Orientando el sensor de forma que las líneas de campo de interés sean perpendiculares a la dirección de máxima sensibilidad del sensor se obtienen resultados de relación señal/ruido mejores que los obtenidos con las bobinas convencionales, las cuales se ven afectadas por campos de orientaciones diversas procedentes de otras fuentes magnéticas El reto que se ha propuesto Tecnatom es el aprovechamiento de las capacidades de estos sensores en la detección de defectos sub-superficiales en componentes de distintos materiales, maximizando la relación señal/ruido. Para ello Tecnatom ha fabricado sondas basadas en sensores GMR con distintas configuraciones (configuración emisor-receptor, configuración receptor embebido en emisor, configuración 2 emisores-1 receptor) siempre manteniendo como elemento común al GMR como receptor. 2. DESCRIPCIÓN DEL SENSOR GMR El efecto de la magnetoresistencia gigante es el efecto por el cual, al someter al sensor a un campo magnético externo, la resistencia eléctrica del mismo disminuye considerablemente. A nivel cuántico, el sensor se compone de tres películas o capas delgadas de material, dos de ellas ferromagnéticas y una intermedia a las otras dos, conductora. En ausencia de campo magnético aplicado, las capas ferromagnéticas poseen una magnetización antiparalela, sin embargo, al aplicar un campo magnético externo los espines de las capas ferromagnéticas se alinean en la misma dirección y sentido (magnetización de las capas) provocando una disminución de la resistencia eléctrica del sensor, con lo que los electrones que se encuentran en la capa de conducción (capa intermedia) se mueven con mayor libertad. Figura 1. Efecto de magnetoresistencia gigante Electrónicamente es equivalente a un puente de Wheatstone donde dos de las cuatro resistencias permanecen apantalladas. Al aplicar el campo externo la 2 40ª Reunión Anual de la SNE Valencia, España, 1-3 Octubre 2014 diferencia entre el valor de las dos resistencias sin apantallar es la señal de estudio. Figura 2. Puente de Wheatstone En este contexto, los prototipos de sondas GMR fabricados en Tecnatom han sido diseñados para la detección de defectos sub-superficiales en materiales ferromagnéticos y no ferromagnéticos. Empleando el software de adquisición y evaluación TEDDY-GEN1 junto con el equipo de instrumentación ETbox8i, se han realizado inspecciones de distintos bloques patrones para la posterior evaluación de la señal recibida. Algunas de las sondas de estudio van complementadas por una electrónica actuando como función amplificadora, polarizadora y de filtrado del sensor. 3. DESCRIPCIÓN DE LAS SONDAS DE GMR Una de las características más importantes de los sensores magnetoresistivos es conocer su curva de respuesta frente al campo magnético aplicado. Dependiendo del fabricante, hay sensores que necesitan estar frente a un campo aplicado constante para obtener una respuesta lineal. Acorde a las propiedades magnéticas del sensor, se han fabricado distintos tipos de prototipos de sondas de GMR: a. TEC1. Sonda en configuración Emisor- Receptor donde un bobinado con núcleo de ferrita actúa como emisor y un sensor GMR hace la función del receptor. Es necesario polarizar el sensor para que trabaje en su zona de linealidad. b. TEC2. Sonda en configuración Emisor- Receptor donde un bobinado con núcleo de ferrita actúa como emisor y un sensor GMR hace la función del receptor. El sensor GMR no es necesario polarizarlo. c. TEC3. Sonda en configuración 2 Emisores- 1 Receptor. Las bobinas tienen geometría cuadrada con el objetivo de aprovechar el mayor número de líneas de campo de los emisores. d. Embebido. Sonda en configuración Emisor- Receptor con el sensor embebido en el interior de la bobina emisora. En todas las sondas se han estudiado los parámetros configurables tanto mecánicos, como puede ser la distancia entre emisor y receptor, como eléctricos, como son frecuencia, amplitud de voltaje, ganancia, etc., con el 1 Equipo y software fabricados en Tecnatom 3 40ª Reunión Anual de la SNE Valencia, España, 1-3 Octubre 2014 objetivo de optimizar la detección de defectos sub superficiales con una calidad de señal óptima. Algunos de los prototipos de sensores magnetorresistivos usados en las pruebas son mostrados a continuación: embebido Figura 3. Prototipos de sondas fabricadas en Tecnatom cuyo elemento receptor es un GMR 4. PATRONES DE ENSAYO Los patrones donde se han realizado las pruebas son bloques representativos de zonas de componentes típicos del sector aeronáutico y nuclear. De los materiales testeados se encuentran el aluminio, el acero inoxidable y el acero al carbono. El objetivo del ensayo es la detección de los defectos sub-superficiales. A continuación se muestran los planos de los bloques del estudio. Área inspeccionada C1 C2 C3 A1 A2 1 Aluminio 2 Acero inoxidable 4 40ª Reunión Anual de la SNE Valencia, España, 1-3 Octubre 2014 Área inspeccionada 3 Acero inoxidableAcero al carbono Figura 4. Patrones inspeccionados con sondas de GMR 5. ANÁLISIS DE RESULTADOS Las inspecciones se han realizado con el posicionamiento del eje de máxima sensibilidad del sensor perpendicular a la superficie a inspeccionar, y con sentido de desplazamiento perpendicular a la mayor longitud del defecto. Son inspecciones realizadas manualmente por lo que la velocidad de inspección no es la misma en todas las adquisiciones. Figura 5. Trayectoria que sigue el sensor en la inspección de los bloques propuestos En la tabla resumen mostrada a continuación se describe los ligamentos máximos detectados (defecto más profundo) que cada sonda es capaz de detectar, en amplitud de señal, en cada bloque y la relación señal/ruido (expresada en dB). SONDA TEC1 TEC2 TEC3 embebido 1 mm 8 8 2 6 dB 42 57 31 30 BLOQUES 2 mm dB 7 6 5 Noise 0 * * * 3 mm 3,26/19 3.26/26 2.1/10 2.1/3 dB 19 26 10 3 *Esta combinación no se ha probado Tabla 1. Ligamento máximo detectado (mm) con las diferentes sondas GMR en los distintos bloques y relación de señal/ruido (dB) A continuación se muestran algunas gráficas sobre los resultados más representativos de los mostrados anteriormente en la tabla resumen. 5 40ª Reunión Anual de la SNE Valencia, España, 1-3 Octubre 2014 TEC1 NVE GMR probe SQUARE TEC3 COILS GMR pobe respuesta de señal (mV) 70 C1-1mm f= 1000Hz bloque 1 60 50 40 30 C2- 2mm 20 C3- 3mm 10 0 -10 tiempo de adquisición (s) Figura 6. Respuesta de señal en mV de diferentes sondas GMR en el bloque de Aluminio a 1000Hz. Los defectos de este bloque tienen por ligamento 1mm, 2mm y 3mm. Como se aprecia en la gráfica la sonda TEC1 tiene una respuesta de señal en amplitud mucho mayor que el resto de sondas GMR, obteniendo en todas ellas una relación señal/ruido buena. La sonda con el GMR embebido no se ha representado ya que, aunque los defectos con esos ligamentos C1, C2 y C3 son detectados, la respuesta de señal es tres órdenes de magnitud inferior a la respuesta de TEC3, por lo que es inapreciable en la gráfica. La respuesta de señal de la sonda GMR TEC3, capaz de detectar defectos con ligamentos máximo de 2 mm (como se observa en la gráfica anterior), es muy baja en comparación con la respuesta de TEC1. Con la sonda TEC2 no se obtuvo respuesta a 1000 Hz, sin embargo a 400 Hz la respuesta de la sonda fue buena como se aprecia en la siguiente gráfica, aunque no es comparable en cuanto a amplitud de señal se refiere con la respuesta de TEC1. respuesta de señal(mV) 9 8 7 6 5 4 SENSITEC GMR 3 probe 2 1 0 -1 C1 - 1mm f= 400Hz bloque 1 C2 - 2mm C3 - 3mm tiempo de adquisición (s) Figura 7. Respuesta de señal en mV de diferentes sondas GMR en el bloque de Aluminio a 400Hz. Los defectos de este bloque tienen por ligamento 1mm, 2mm y 3mm. 6 40ª Reunión Anual de la SNE Valencia, España, 1-3 Octubre 2014 3,5 NVE GMR TEC1 probe respuesta de señal (mV) SENSITEC TEC2 GMR probe f= 1000Hz bloque 2 A2 - 7mm 3 2,5 2 1,5 A1 - 5mm 1 0,5 0 -0,5 -1 -1,5 tiempo de adquisición (s) Figura 8. Respuesta de señal en mV de diferentes sondas GMR en el bloque de Acero Inoxidable a 1000Hz. Los defectos de este bloque tienen por ligamento 5mm, y 7mm. En las pruebas realizadas en este bloque, la sonda TEC1 ha sido la sonda GMR con la que se han obtenido buenos resultados en cuanto a respuesta de señal se refiere. Como se aprecia en la gráfica la sonda TEC1 es capaz de detectar ambos defectos, de ligamentos 5mm y 7 mm, sin embargo, la relación de señal/ruido empeora considerablemente en comparación con el caso anterior. Tanto con la sonda TEC2, TEC3 como con la sonda con el GMR embebido no se han obtenido resultados de detección de defectos en este bloque. 15 f= 1000Hz bloque 3 E2- 2,1 mm respuesta de señal (mV) 10 E1-0 mm E3- 3,26 mm NVE GMR probe TEC1 5 0 -5 -10 tiempo de aduisición (s) Figura 9. Respuesta de señal en mV de diferentes sondas GMR en el bloque de Acero Inoxidable-Acero al Carbono a 1000Hz. Los defectos de este bloque tienen por ligamento 0mm (defecto abierto a la superficie), 2.1mm y 3.26mm. 7 40ª Reunión Anual de la SNE Valencia, España, 1-3 Octubre 2014 En este caso la sonda TEC1 tiene una respuesta de señal en amplitud mucho mayor que el resto de sondas GMR a frecuencia 1000Hz, detectando defectos con ligamento hasta 3,26 mm en material ferromagnético. A esta frecuencia con TEC2 y TEC3 no se obtiene respuesta del sensor en cuanto a detección de defectos, al igual que ocurre con la sonda con el GMR embebido. Sin embargo, a 400 Hz, como ocurre en el bloque de aluminio, la respuesta de la sonda TEC2 fue buena como se aprecia en la siguiente gráfica, aunque no es comparable en cuanto a amplitud de señal y relación señal/ruido se refiere con la respuesta de TEC1. La señal de TEC3 y de la sonda con el GMR embebido son demasiado ruidosas y la respuesta en amplitud de señal no es buena. 0,8 E1- 0 mm SENSITEC_ TEC2 f3 respuesta de señal (mV) SQUARE_C TEC3 OILS_f3 0,6 0,4 f= 400Hz bloque 3 E2- 2,1 mm E3- 3,26 mm 0,2 -1E-15 GMR GMR embebido SENSITEC eje paralelo embebido hilo 0,1 -0,2 -0,4 -0,6 tiempo de adquisición (s) Figura 10. Respuesta de señal en mV de diferentes sondas GMR en el bloque de Acero Inoxidable-Acero al Carbono a 400 Hz. Los defectos de este bloque tienen por ligamento 0mm (defecto abierto a la superficie), 2.1mm y 3.26mm. 6. CONCLUSIONES Según los resultados obtenidos los sensores magnetoresistivos tienen una clara ventaja frente a las bobinas convencionales en relación la detección de defectos sub-superficiales se refiere. Los resultados son prometedores en cuanto a la capacidad de detección a gran profundidad, su sensibilidad frente a defectos de menor tamaño y la detección en materiales ferromagnéticos. Estos avances nos llevan a seguir mejorando y optimizando los ensayos con elementos magnetoresistivos con el objetivo de detecciones a mayor profundidad conservando la calidad en la relación señal/ruido. El uso de los sensores magnetoresistivos GMR se va a extrapolar a otros ensayos no destructivos, como puede ser la técnica de Fuga de Flujo Magnético (MFL). Los avances posteriores vendrán ligados con el desarrollo de un array de GMR’s, donde el ahorro en tiempos de inspección se prevé que sean considerables. 8