643 TENACIDAD A LA FRACTURA DE POLÍMEROS

Anuncio

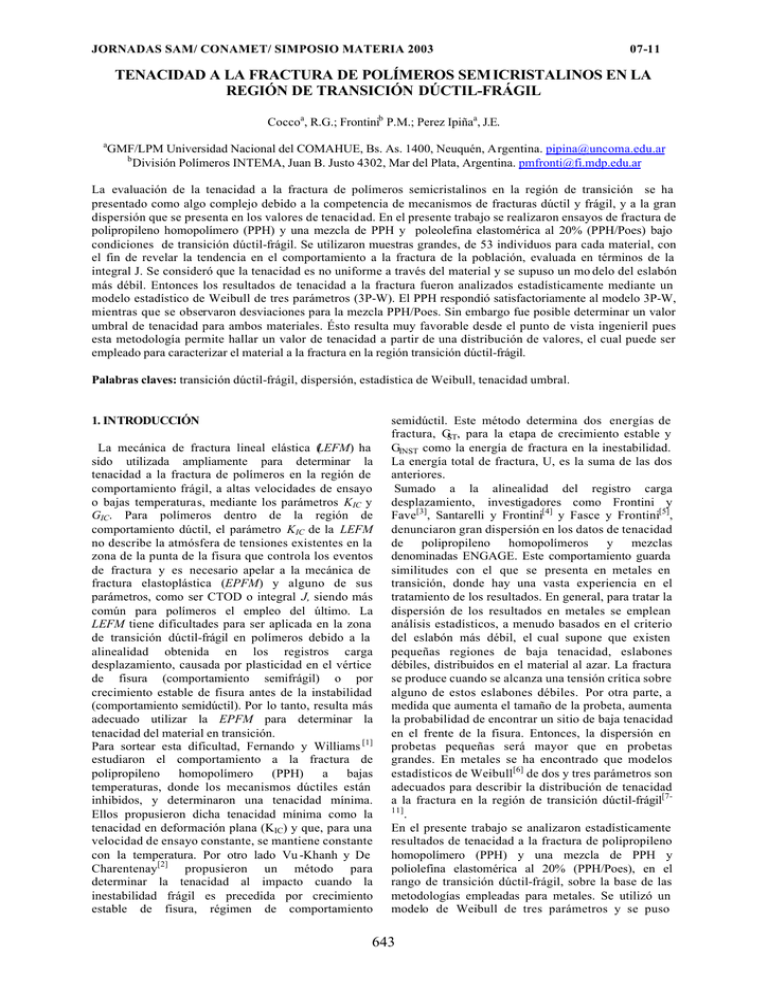

JORNADAS SAM/ CONAMET/ SIMPOSIO MATERIA 2003 07-11 TENACIDAD A LA FRACTURA DE POLÍMEROS SEM ICRISTALINOS EN LA REGIÓN DE TRANSICIÓN DÚCTIL-FRÁGIL Coccoa, R.G.; Frontinib P.M.; Perez Ipiñaa, J.E. a GMF/LPM Universidad Nacional del COMAHUE, Bs. As. 1400, Neuquén, Argentina. pipina@uncoma.edu.ar b División Polímeros INTEMA, Juan B. Justo 4302, Mar del Plata, Argentina. pmfronti@fi.mdp.edu.ar La evaluación de la tenacidad a la fractura de polímeros semicristalinos en la región de transición se ha presentado como algo complejo debido a la competencia de mecanismos de fracturas dúctil y frágil, y a la gran dispersión que se presenta en los valores de tenacidad. En el presente trabajo se realizaron ensayos de fractura de polipropileno homopolímero (PPH) y una mezcla de PPH y poleolefina elastomérica al 20% (PPH/Poes) bajo condiciones de transición dúctil-frágil. Se utilizaron muestras grandes, de 53 individuos para cada material, con el fin de revelar la tendencia en el comportamiento a la fractura de la población, evaluada en términos de la integral J. Se consideró que la tenacidad es no uniforme a través del material y se supuso un mo delo del eslabón más débil. Entonces los resultados de tenacidad a la fractura fueron analizados estadísticamente mediante un modelo estadístico de Weibull de tres parámetros (3P-W). El PPH respondió satisfactoriamente al modelo 3P-W, mientras que se observaron desviaciones para la mezcla PPH/Poes. Sin embargo fue posible determinar un valor umbral de tenacidad para ambos materiales. Ésto resulta muy favorable desde el punto de vista ingenieril pues esta metodología permite hallar un valor de tenacidad a partir de una distribución de valores, el cual puede ser empleado para caracterizar el material a la fractura en la región transición dúctil-frágil. Palabras claves: transición dúctil-frágil, dispersión, estadística de Weibull, tenacidad umbral. 1. INTRODUCCIÓN La mecánica de fractura lineal elástica (LEFM) ha sido utilizada ampliamente para determinar la tenacidad a la fractura de polímeros en la región de comportamiento frágil, a altas velocidades de ensayo o bajas temperaturas, mediante los parámetros KIC y GIC. Para polímeros dentro de la región de comportamiento dúctil, el parámetro KIC de la LEFM no describe la atmósfera de tensiones existentes en la zona de la punta de la fisura que controla los eventos de fractura y es necesario apelar a la mecánica de fractura elastoplástica (EPFM) y alguno de sus parámetros, como ser CTOD o integral J, siendo más común para polímeros el empleo del último. La LEFM tiene dificultades para ser aplicada en la zona de transición dúctil-frágil en polímeros debido a la alinealidad obtenida en los registros carga desplazamiento, causada por plasticidad en el vértice de fisura (comportamiento semifrágil) o por crecimiento estable de fisura antes de la instabilidad (comportamiento semidúctil). Por lo tanto, resulta más adecuado utilizar la EPFM para determinar la tenacidad del material en transición. Para sortear esta dificultad, Fernando y Williams [1] estudiaron el comportamiento a la fractura de polipropileno homopolímero (PPH) a bajas temperaturas, donde los mecanismos dúctiles están inhibidos, y determinaron una tenacidad mínima. Ellos propusieron dicha tenacidad mínima como la tenacidad en deformación plana (KIC) y que, para una velocidad de ensayo constante, se mantiene constante con la temperatura. Por otro lado Vu -Khanh y De Charentenay[2] propusieron un método para determinar la tenacidad al impacto cuando la inestabilidad frágil es precedida por crecimiento estable de fisura, régimen de comportamiento semidúctil. Este método determina dos energías de fractura, GST, para la etapa de crecimiento estable y GINST como la energía de fractura en la inestabilidad. La energía total de fractura, U, es la suma de las dos anteriores. Sumado a la alinealidad del registro carga desplazamiento, investigadores como Frontini y Fave[3], Santarelli y Frontini[4] y Fasce y Frontini[5], denunciaron gran dispersión en los datos de tenacidad de polipropileno homopolímeros y mezclas denominadas ENGAGE. Este comportamiento guarda similitudes con el que se presenta en metales en transición, donde hay una vasta experiencia en el tratamiento de los resultados. En general, para tratar la dispersión de los resultados en metales se emplean análisis estadísticos, a menudo basados en el criterio del eslabón más débil, el cual supone que existen pequeñas regiones de baja tenacidad, eslabones débiles, distribuidos en el material al azar. La fractura se produce cuando se alcanza una tensión crítica sobre alguno de estos eslabones débiles. Por otra parte, a medida que aumenta el tamaño de la probeta, aumenta la probabilidad de encontrar un sitio de baja tenacidad en el frente de la fisura. Entonces, la dispersión en probetas pequeñas será mayor que en probetas grandes. En metales se ha encontrado que modelos estadísticos de Weibull[6] de dos y tres parámetros son adecuados para describir la distribución de tenacidad a la fractura en la región de transición dúctil-frágil[711] . En el presente trabajo se analizaron estadísticamente resultados de tenacidad a la fractura de polipropileno homopolímero (PPH) y una mezcla de PPH y poliolefina elastomérica al 20% (PPH/Poes), en el rango de transición dúctil-frágil, sobre la base de las metodologías empleadas para metales. Se utilizó un modelo de Weibull de tres parámetros y se puso 643 JORNADAS SAM/ CONAMET/ SIMPOSIO MATERIA 2003 [ F ( J ) = 1 − exp − ( J − J 0 B − J 0 ) m énfasis en la determinación de un valor de tenacidad umbral. 2. TÉCNICAS EXPERIMENTALES 2.1 Materiales, probetas y ensayos Se utilizaron polipropileno homopolímero (PPH, Cuyolen NX1100) y una mezcla de PPH y poliolefina elastomérica (POes ENGAGE 8100, Dow Chemical) al 20% (PPH/POes). Ambos materiales fueron provistos por Petroquímica Cuyo SAIC en forma de gránulos. Se obtuvieron dos placas de cada material a partir del moldeo por compresión de los gránulos de PPH y PPH/POes. El moldeo se realizó en una prensa hidráulica equipada con un molde rectangular de 15 cm x 20 cm, x 6mm de espesor. La temperatura de moldeo fue 2000 C y la presión 38 Kg/cm2 , la cual se mantuvo durante la etapa de enfriamiento. Luego las placas se trataron térmicamente a 1000 C durante 3,5 horas con el fin de aliviar las tensiones residuales originadas durante el moldeo. La caracterización a la fractura se llevó a cabo mediante el ensayo de probetas de flexión en tres puntos (SE(B)), las probetas fueron maquinadas a partir de las placas moldeadas. Para cada material se obtuvieron 60 probetas y 7 de ellas se utilizaron para ensayos exploratorios. Las dimensiones de las probetas fueron: espesor B = 6mm, ancho W = 2B = 12mm, separación entre apoyos S = 4W = 48mm, la relación longitud de fisura-ancho de probeta fue a/W = 0,5. El mecanizado de las entallas agudas se hizo por medio de una mortajadora y el radio resultante del vértice de la entalla fue de 0,13mm. Los ensayos s e realizaron en una máquina de ensayos Amsler tipo HFP 1478, a una temperatura de 230 C y con una velocidad de avance de traversa de 20mm/min. Las condiciones de ensayo fueron seleccionadas de manera de asegurar un comportamiento en transición dúctil-frágil. La tenacidad a la fractura se evaluó mediante el parámetro elastoplástico Integral J. Para aquellas probetas que presentaron inestabilidad frágil, J se calculó a la fractura (JC). Para las probetas que no presentaron fractura frágil, J se computó en el punto donde se detuvo el ensayo. Dicho parámetro se obtuvo a partir de las curvas carga-desplazamiento y de las dimensiones de la probeta según: J = η ⋅U B ⋅ (W − a ) (1) donde η = 2, para probetas de flexión en tres puntos, U es el área bajo la curva carga vs. desplazamiento, B, W y a dimensiones características de la probeta. 2.2 Metodología de análisis estadístico El modelo estadístico utilizado para ajustar la distribución de valores de tenacidad a la fractura fue Weibull de tres parámetros (3P-W) cuya función distribución acumulativa es: 07-11 ] (2) donde F(J) es la probabilidad acumulativa, J representa el valor de tenacidad, B es un factor de escala, m se denomina factor de forma y J0 es un valor umbral de tenacidad por debajo del cual la probabilidad de falla es nula, o la probabilidad de supervivencia infinita. La probabilidad acumulativa fue estimada mediante: F ( J ) ≈ Pi = i − 0 ,5 NP (3) donde i es el iésimo valor de J y NP el número total de datos. Al lienelizar la ecuación (2): ln [ln (1 1 − P )] = m ⋅ ln (J − J 0 ) − m ⋅ ln (B − J 0 ) 14 4244 3 1424 3 142 4 44 3 y x Ordenadaal origen (4) m se obtuvo de la pendiente de la recta, B de la ordenada al origen y J0 como aquel que permitió el mejor ajuste de los puntos experimentales a la recta. Para hallar dichos parámetros fue necesaria la programación de un esquema de cálculo iterativo sobre J0 . Para el análisis fueron utilizadas muestras estadísticamente grandes de 53 individuos, debido a que la distribución de probabilidad de muestras grandes tienden a la distribución de la población. Luego se extrajeron dos muestras más pequeñas al azar, de entre 25 y 28 individuos, para ser analizadas. 3. RESULTADOS Para las condiciones de ensayo los materiales se encontraron en la región de transición dúctil-frágil. Los registros carga-desplazamiento del PPH mostraron alinealidad y todas las probetas fracturaron en forma frágil, no obstante, los valores de tenacidad presentaron dispersión. Por otra parte, los resultados de tenacidad de mezcla PPH/POes presentaron una mayor dispersión y diferentes modos de fractura. Algunas probetas fracturaron de manera frágil antes de alcanzar carga máxima y con un pequeño crecimiento estable antes de la fractura, otras superaron carga máxima antes de la inestabilidad frágil presentando crecimiento estable, y por último algunas probetas no presentaron inestabilidad frágil durante el ensayo, comportándose de manera dúctil. En la tabla I se muestra el rango de variación de la tenacidad, para ambos materiales, evaluada en términos de la integral J y el coeficiente de variación calculado como la desviación estándar sobre la media. Material J I Mín [KJ/m2 ] J I Máx [KJ/m2 ] Coeficiente de variación PPH 4,035 6,404 0,11 PPH/POes 8,244 40,060 0,50 Tabla I. Rango de dispersión de tenacidad 644 JORNADAS SAM/ CONAMET/ SIMPOSIO MATERIA 2003 3.1 Ajuste de las funciones distribución de probabilidad La Figura 1 muestra la evolución de las rectas de regresión para el PPH, tomando diferentes valores de J0 . 2 J 0[KJ/m2] m B[KJ/m2] R2 53 7,61 1,703 16,425 0,988 PPH/Poes- 25 C PPH/Poes- 28 D 7,15 1,710 17,070 0,966 8,00 1,709 15,349 0,975 PPH/Poes NP = 53 1 ln ln (1/1-P) NP Muetra Muestra PPH 0 07-11 Tabla III. Parámetros de la función distribución de probabilidad para PPH/POes -1 La figura 3 muestra el ajuste de la función distribución de probabilidad acumulativa a los puntos experimentales y la respectiva función distribución de probabilidad para el PPH. -2 Recta de pendiente m = 2 -3 -4 1.0 -4 -3 -2 J 0 =3 -1 J 0 =2 J 0 =1 0 Muestras PPH J 0 =0 1 0.9 2 ln(J-Jo) Figura 1. Rectas de regresión paraPPH. En la figura 2 se ve la evolución de las rectas de regresión para la mezcla PPH/Poes 2 NP = 53 1.0 3 Muestra PPH/POes NP = 53 0.8 0.7 0.7 0.6 0.5 0.4 0.2 0.1 0.0 0 1 2 3 4 0.4 5 6 7 8 9 10 2 J (kJ/m ) 0.3 0.2 Muestra PPH, NP = 53 Muestra PPH-A, NP = 27 Muestra PPH-B, NP = 26 0.1 0.0 0 ln ln (1/1-P) 0.6 0.3 0.5 NP = 53, NR = 22 1 Muestras PPH, PPH-A, PPH-B 0.9 0.8 Probabilidad J 0 =3.89 Probabilidad acumulativa -5 i = 23 0 1 2 3 4 -2 5 6 7 8 9 10 2 J (kJ/m ) -1 Figura 3. Ajuste de la función distribución de probabilidad acumulativa a los puntos experimentales. Recta de pendiente m = 1,7 -3 En la figura 4 se observa el ajuste de la función distribución de probabilidad acumulativa a los puntos experimentales para la mezcla PPH/POes y la correspondiente función distribución de probabilidad. -4 -1.0 -0.5 J 0 =4 J 0 =2 J 0 =0 J 0 =6 J 0 =7.6 0.0 0.5 1.0 1.5 2.0 2.5 3.0 3.5 4.0 ln(J-Jo) 1.0 Muestras PP/POes NP = 53 0.9 Probabilidad acumulativa Figura 2. Rectas de regresión para PPH/POes. Sobre las figuras 1 y 2 se indican las rectas de regresión que mejor ajustaron a los puntos experimentales. Luego se tomaron dos submuestras al azar para cada material, PPH-A, PPH-B, PPH/POes-C y PPH/POesD, y se ajustó la función distribución de probabilidad correspondiente a cada submuestra. La tabla II muestra comparativamente los parámetros obtenidos para las tres muestras de PPH. 0.10 Muestras PP/Poes, PP/POes-C, PP/POes-D 0.09 0.08 0.07 0.8 Probabilidad -5 0.7 0.06 0.05 0.04 0.03 0.6 0.02 0.01 0.00 0.5 0 5 1 0 1 5 2 0 2 5 3 0 2 3 5 4 0 4 5 5 0 5 5 J (kJ/m ) 0.4 0.3 J = 16.59 KJ/m 2 0.2 Muestra PP/POes, NP = 53 Muestra PP/POes-C, NP = 25 Muestra PP/POes-D, NP = 28 0.1 0.0 0 5 10 15 20 25 30 35 40 45 50 55 60 65 70 2 J (kJ/m ) J 0[KJ/m2] m B[KJ/m2] R2 53 3,89 2,018 5,061 0,994 PPH-A 27 4,00 2,119 5,152 0,983 PPH-B 3,78 2,38 4,963 0981 Muetra NP PPH 26 Figura 3. Ajuste de la función distribución de probabilidad acumulativa a los puntos experimentales. 4. DISCUSIÓN Tabla II. Parámetros de la función distribución de probabilidad para PPH. En la tabla III se presentan los parámetros calculados para la mezcla PPH/POes. Bajo las condiciones de ensayo establecidas, T = 230 C y v = 20mm/min, los dos materiales estudiados pueden ser ubicados en diferentes regiones de su curva de transición. Para el PPH la inestabilidad frágil se produjo en todos los casos antes de carga máxima y presentaron crecimientos estables muy pequeños, por debajo de 0,2 mm. Por otra parte, en la mezcla 645 JORNADAS SAM/ CONAMET/ SIMPOSIO MATERIA 2003 PPH/POes la inestabilidad frágil ocurrió en algunos casos antes del plateau de carga máxima, a veces luego del mismo, y en otros casos no hubo fractura, pero todas las probetas exhibieron crecimiento estable de fisura. Esta variación en el comportamiento a la fractura se tradujo en una mayor dispersión en los valores de tenacidad en la mezcla PPH/POes que en el PPH, tabla I. A medida que se avanza sobre la curva de transición hacia la región de comportamiento dúctil, se habilitan mecanismos de fractura dúctil que compiten con los mecanismos de fractura frágil y es esperable que exista una mayor dispersión en los valores de tenacidad. Por lo tanto se puede inferir, que bajo las condiciones de ensayo impuestas, el PPH se encontró en una posición sobre su curva de transición más cercana a la región de comportamiento frágil (baja transición), mientras que la mezcla PPH/POes se ubicó en un punto más cercano a la región de comportamiento dúctil de su curva de transición (alta transición). De las figuras 3 y 4 se observa una clara tendencia de la distribución a un valor umbral de tenacidad, J0 >0, para probabilidad tendiendo a cero. Esto justifica la utilización de un modelo de Weibull de tres parámetros en lugar de uno de dos parámetros, donde J0 es un parámetro de posición. Como se observa en las figuras 1 y 3, el modelo fue adecuado para describir el comportamiento de la tenacidad del PPH sobre todo el rango de dispersión. Para la mezcla PPH/POes, como puede verse en la figura 2, los puntos experimentales mayores que J = 16.59 KJ/m2 no pudieron ser acomodados sobre una recta para ninguno de los valores posibles de J0, 0#J0 #JCmín y no fueron utilizados para la obtención de los parámetros de la distribución, es decir la muestra fue censurada. Sin embargo, para ambos materiales fue posible obtener un valor de tenacidad umbral que resultó menor que la mínima tenacidad experimental. Una probable razón de este apartamiento de la descripción por parte de la función estadística para elevada tenacidad sería la invalidez de los valores medidos de J, debido a la trasgresión de alguno de los límites del parámetro como pueden ser un desmedido crecimiento estable, deformación plástica excesiva en el vértice de fisura o pérdida de constraint. Luego se extrajeron muestras más pequeñas al azar, de entre 25 y 28 probetas, de las muestras originales de 53 individuos. En las figuras 3 y 4 se observa que los puntos experimentales de las submuestras se superponen a los de las muestras originales de PPH y PPH/POes, correspondientes. Por otra parte, los elementos de las submuestras son independientes entre sí por surgir de experimentos aleatorios independientes, por lo tanto las submuetras extraídas constituyen muestras aleatorias e idénticamente distribuidas de la población (IID) y pueden ser utilizadas para calcular los parámetros de la función distribución de probabilidad. En las tablas II y III se muestran los parámetros de la función distribución de probabilidad para cada material y obtenidos de las distintas muestras analizadas. Para ambos materiales se observa que los parámetros hallados a partir de las muestras más pequeñas son similares a los de las 07-11 muestras originales; y el parámetro R2 .0,97 indica un ajuste altamente satisfactorio. Obsérvese que los valores de la tenacidad umbral J0 de las submuestras no difieren en más de un 3% con el obtenido de la muestra principal, para el PPH, y en no más de un 5% para la mezcla PPH/POes. El censurado de las muestras de PPH/POes permitió hallar un valor de tenacidad umbral para éste material, pero establecer una metodología para hallar el límite de censurado requiere una mayor experimentación sobre diferentes condiciones y materiales. Por otra parte, si bien las distribuciones de probabilidad obtenidas de muestras de 53 y aproximadamente 25 individuos fueron similares, hallar el tamaño mínimo de muestra representativa de la población exige también un programa experimental más amplio, el que está siendo llevado a cabo en la actualidad. 5. CONCLUSIONES El modelo estadístico de Weibull de tres parámetros fue adecuado para describir el comportamiento a la fractura sobre todo el rango de dispersión del PPH. El modelo propuesto, para la mezcla PPH/POes, no pudo ser ajustado para tenacidades mayores que J=16,59KJ/m2 . Para ambos materiales, los parámetros obtenidos de muestras pequeñas resultaron similares a los hallados a partir de las muestras grandes. Para todas las muestras examinadas de cada material fue posible obtener un valor umbral de tenacidad, J0 , que no difirió en más de un 3% para el PPH y en un 5% para el PPH/POes. 6. REFERENCIAS [1] P.L. Fernando, J.G. Williams, Polymer Engineering and Science, 20, 1980, pp. 215-220. [2] T. Vu -Khanh, F. X. De Charentenay, Polymer Engineering and Science, 25, 1985, pp. 841-850 [3] P.M. Frontini, A. Fave, Journal of Materials Science, 30, 1995, pp. 2446-2454. [4] E. Santarelli, P. M. Frontini, Polymer Engineering and Science, 41, 2001, 1803-1814 [5] L.A. Fasce, P.M. Frontini, Journal of Macromolecular Science: Part B-Physics, B41, 2002, pp. 1231-1248. [6] W. Weibull, Journal of Applied Mechanics, 1951, pp. 293-297 [7] J. D. Landes, D. H. Shaffer, “Fracture Mechanics: Ttwelfth Confecence”, organizado por ASTM, Philadelphia, 1980, pp. 368-382. [8] J. D. Landes, D. E. Mc Cabe. Westinghouse R&D Center paper 81-1D7-Metal-P2, 1982, pp. [9] K. Wallin, Engineering Fracture Mechanics, 19(6), 1984, pp. 1085-1093. [10] J. Heerens, U. Zerbst, K.H. Schwalbe, Fatigue and Fractureof Engineering Materials and Structure, 16(11), 1993, pp. 1213-1230. [11] R. MosKovic, Engineering Fracture Mechanics, 41(1), 1993, pp. 21-41. 646