METODOLOGIAS 5S Y SMED

Anuncio

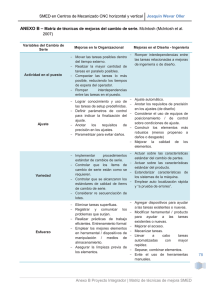

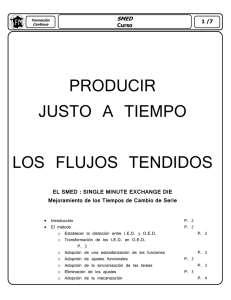

Página | 43 2.-Metodología 5S y SMED Página | 44 2.-Metodología 5S y SMED DISEÑO DE UN PLAN DE MEJORA MEDIANTE LAS METODOLOGÍAS 5S Y SMED PARA UNA LÍNEA DE MECANIZADO 2.-Metodologías 5S y SMED 2.1-Metodología 5S La situación actual y la globalización de los mercados, hace que las empresas tengan que luchar cada día por ser más competitivas. Esto obliga al conocimiento de las herramientas empleadas por las grandes empresas que han triunfado en su sector con metodologías extrapolables a otros ámbitos. Muchas de estas herramientas nacen con el TPS (Sistema de Producción Toyota) y su filosofía de trabajo basada en la habilidad de cultivar el liderazgo, los equipos de trabajo, las relaciones con clientes y proveedores y mantener una organización del aprendizaje. Este Sistema conforma gran parte de la base del Lean Manufacturing. Algunas de las herramientas de este sistema nacidas en Japón son: JIT (Just in Time), 5S, SMED, Kanban, TQC (Total Quality Control), Jidoka, etc. Sin embargo estas herramientas no son la clave del Lean Manufacturing, el cual está orientado hacia una filosofía de trabajo a largo plazo con una profunda transformación cultural dentro de la empresa. En el caso de las 5S, se desarrollaron en Japón en los años 60, con el objetivo de poder tener el entorno de trabajo en las industrias más organizado, ordenado y limpio para poder aumentar de esta manera la productividad. Con el paso del tiempo esta herramienta ha dado el salto a otros ámbitos tan dispares como hospitales, grandes industrias o talleres artesanales, acercando el concepto de calidad a las personas que conforman la organización. Se basan en la gestión de manera sistemática de los materiales y elementos de determinada área, de acuerdo a cinco pasos predefinidos. Página | 45 2.-Metodología 5S y SMED DISEÑO DE UN PLAN DE MEJORA MEDIANTE LAS METODOLOGÍAS 5S Y SMED PARA UNA LÍNEA DE MECANIZADO El principal problema que aparece a la hora de implantar esta herramienta en cualquier entorno de trabajo, es la falsa confianza que se puede generar al considerar que son fáciles de aplicar. Pero nada más lejos de la realidad, puesto que aunque resulten fáciles de entender y parezcan cosas obvias, son difíciles de llevar a cabo y aún más de mantenerlas en el tiempo por medio de la autodisciplina (quinta S). Hay un factor fundamental en esta metodología y es el trabajo en equipo y el consenso en las acciones que se van a realizar. Esto se verá en profundidad en el tema de Planificación de Acciones 5S. El nombre de las 5S proviene de la transcripción fonética de cinco palabras japonesas al alfabeto latino: Ilustración 16-Imagen 5S. Página | 46 2.-Metodología 5S y SMED DISEÑO DE UN PLAN DE MEJORA MEDIANTE LAS METODOLOGÍAS 5S Y SMED PARA UNA LÍNEA DE MECANIZADO Con una correcta ejecución de estos pasos se consigue: Mejorar la organización del área. Aumentar la productividad. Reducir la posibilidad de accidentes. Facilitar la detección de averías y mala gestión de recursos. Mejorar la imagen que los clientes perciben de la empresa. Trabajadores más implicados y satisfechos con su trabajo. Y además es un primer acercamiento a la filosofía Lean. Primera “S”: Separar Consiste en mantener únicamente aquello que es necesario para realizar las tareas y en la cantidad adecuada. Las personas que realizan las tareas en los puestos de trabajo son las encargadas de determinar que herramientas, materiales, documentos, etc. son realmente necesarios. Para ello se define el criterio de que algo es necesario cuando se usa en alguna actividad del puesto, siendo innecesario cuando no se usa, está averiado o duplicado. Es importante a la hora de Separar centrarse en el criterio de utilidad y no en el valor del objeto. Para ello hay que dejar claro los siguientes pasos: Página | 47 2.-Metodología 5S y SMED DISEÑO DE UN PLAN DE MEJORA MEDIANTE LAS METODOLOGÍAS 5S Y SMED PARA UNA LÍNEA DE MECANIZADO Ilustración 17-Criterio a seguir para Separar. Durante el proceso de Separar se habilitarán espacios o contenedores con una serie de tarjetas de colores que servirán para identificar el lugar en el que se deben colocar los objetos en función del destino asignado. Los beneficios que trae consigo la aplicación de la primera S son: Se libera espacio en estanterías, mesas, almacenes, etc. Reducción de movimientos innecesarios de materiales durante la realización de la actividad laboral. Mejora de la seguridad laboral al no encontrarse objetos por pasillos, escaleras y zona de trabajo. Facilita la visualización y por tanto la búsqueda de elementos. Se evita comprar elementos ya existentes. Página | 48 2.-Metodología 5S y SMED DISEÑO DE UN PLAN DE MEJORA MEDIANTE LAS METODOLOGÍAS 5S Y SMED PARA UNA LÍNEA DE MECANIZADO Segunda “S”: Ordenar Tras haber realizado la fase de Separar, este nuevo paso consiste en mantener las herramientas y elementos necesarios para el trabajo en condiciones de fácil utilización y acceso. En este caso el criterio que se emplea para organizar los objetos es la frecuencia de uso, de modo que los objetos que más se empleen estarán más cerca y accesibles al trabajador, dejando los menos empleados en lugares más alejados. Una buena forma para conseguir una ordenación correcta es adaptar los siguientes pasos a las características del área estudiada: Habilitar espacios para el almacenamiento: manteniendo el criterio de la frecuencia de uso para ordenar, también se debe tener en cuenta que el acceso a los objetos debe ser simple y seguro. Fijar un lugar para cada objeto: tras conocer la frecuencia de uso de cada objeto, se fija el lugar en el que debe estar. También se tendrá en cuenta su forma, peso y ergonomía. Identificación de los lugares de almacenamiento: ya sean etiquetas para muebles, estanterías, tableros de herramientas o zonas delimitadas en el suelo, la finalidad de esto es que la ubicación de cada objeto esté clara. Identificación de los objetos: cada objeto llevará una identificación que lo asociará a un lugar de almacenamiento. Esto permitirá que a simple vista se puede comprobar si un objeto está colocado en el lugar adecuado. Página | 49 2.-Metodología 5S y SMED DISEÑO DE UN PLAN DE MEJORA MEDIANTE LAS METODOLOGÍAS 5S Y SMED PARA UNA LÍNEA DE MECANIZADO Hacer un manual de almacenamiento: servirá de guía para todas las personas que trabajen en el área. En este manual se recogerá toda la información sobre los objetos y el lugar de almacenamiento el que han sido asociados. De este modo cualquier persona podrá encontrar los objetos sin tener que perder tiempo en buscarlos. Mantener siempre el orden: todas las personas que integran el grupo de trabajo deben mantener en buenas condiciones de uso el área, tratando en grupo cualquier problema de desorden que se pueda dar. Las ventajas que se consiguen con esta segunda S son: Se reducen las pérdidas de tiempo debidas a la búsqueda de objetos por los almacenes, eliminando tiempos improductivos. Reducción de los tiempos de preparación de máquinas. Permite detectar rápidamente la ausencia o defecto de algún ítem. Tercera “S”: Limpiar Consiste en mantener en óptimas condiciones de uso las máquinas, herramientas, documentos, mesas de trabajo, estanterías, suelos, paredes, etc. Va más allá de la limpieza en sí, y se adentra en la prevención de la generación de suciedad y residuos. Al igual que en las dos fases anteriores, participarán todos los miembros del grupo de trabajo, para identificar las fuentes generadores de esta suciedad que pueden repercutir en la calidad, la producción y la seguridad. Página | 50 2.-Metodología 5S y SMED DISEÑO DE UN PLAN DE MEJORA MEDIANTE LAS METODOLOGÍAS 5S Y SMED PARA UNA LÍNEA DE MECANIZADO Se debe asumir cierta generación de suciedad (como en este caso que tratamos con un taller de mecanizado), pero al terminar la jornada laboral cada trabajador debe dejar despejado y limpio su puesto de trabajo. Habrá que identificar las fuentes de suciedad, los lugares de difícil acceso para la recogida de desperdicios, los arreglos temporales que minimizan la suciedad y los materiales defectuosos que se almacenan por distintas partes del lugar de trabajo, para estudiar el origen de su causa y ver la manera de eliminarlos. Para eliminar la generación de suciedad se debe estudiar cada caso en particular y resolver las situaciones que se den en cada trabajo, puesto que no se genera la misma suciedad en un taller mecánico que en un hospital. Con la aplicación de la tercera “S” se obtienen los siguientes beneficios: Mejora el ambiente de trabajo y la imagen que se llevan las visitas de la fábrica. Se reduce la posibilidad de accidentes. Mejora la calidad de los productos o servicios ofrecidos. Cuarta “S”: Estandarizar Las tres acciones llevadas a cabo anteriormente no podrían mantenerse en el tiempo sin la adopción de unas normas y una estandarización. De esta manera los trabajadores comienzan a ver que hay una nueva forma de hacer las cosas. Página | 51 2.-Metodología 5S y SMED DISEÑO DE UN PLAN DE MEJORA MEDIANTE LAS METODOLOGÍAS 5S Y SMED PARA UNA LÍNEA DE MECANIZADO Con los pasos anteriores, los trabajadores ya han ido viendo la nueva forma de trabajar, en la que pasan de ser sólo “mano de obra” a “cerebro de obra”, rompiendo el pensamiento de que están para trabajar y no para pensar. Al Separar, Ordenar y Limpiar, han comprobado que tienen la capacidad de asumir nuevos objetivos y obtener unos logros. Con el tiempo, conforme se van dando cuenta de que la nueva forma de trabajar es más beneficiosa que la anterior, irán reemplazando comportamientos anticuados. Irá aumentando su creatividad, alcanzando el estado de mejora continua, en el que el grupo es la fuente de ideas y acciones enfocadas a seguir mejorando. Para conseguir una estandarización en las acciones realizadas en el área, es necesario un control visual. De esta forma se dará a conocer las normas estandarizadas a los miembros del área y de toda de la empresa que entren en esa área. Con los indicadores de control visual se consigue: Mayor autonomía del trabajador: las personas están ya capacitadas para trabajar con mayor autonomía y corregir desvíos en los estándares fijados. Compartir información: se trata de la información requerida para el buen funcionamiento del área como niveles de funcionamiento de las máquinas, stock de herramientas y materiales, calidad, seguridad, accesorios, etc. Eliminar desperdicios: reducir o erradicar todos los elementos que no aportan valor añadido al producto o servicio, y no sólo desperdicios de material sino también de tiempo. Página | 52 2.-Metodología 5S y SMED DISEÑO DE UN PLAN DE MEJORA MEDIANTE LAS METODOLOGÍAS 5S Y SMED PARA UNA LÍNEA DE MECANIZADO La implementación del control visual es sencilla y de bajo coste para la empresa. Los medios que se usan son: Carteles: se emplean para la clasificación de elementos, máquinas, explicación de normas, calidad, situaciones de peligro, etc. Paneles 5S: se emplean para transmitir información sobre 5S en el área, de modo que cualquier medida adoptada o logro conseguido, esté visible para todos los miembros del grupo de trabajo. Alarmas en máquinas: consiste en implementar un sistema de alarmas en las máquinas de modo que cualquier anomalía en su funcionamiento sea fácil de reconocer y solucionar. Quinta “S”: Autodisciplina Esta última “S” es posiblemente la más importante, ya que es el paso que va a permitir que las medidas adoptadas perduren en el tiempo. Se consiguen afianzar los nuevos hábitos de trabajo y actuar con disciplina para que no se vuelva a la situación previa a la implantación de las 5S. Por Autodisciplina se entiende que es el propio trabajador el que se va a encargar de mantener los logros obtenidos con la implantación, sin tener la necesidad de que haya nadie controlando su trabajo. Esto se consigue involucrando al trabajador desde el comienzo del proceso en la toma de decisiones y llegando a acuerdos de compromiso en su conducta. Para ello se dejará claro desde el primer momento que éste es el último paso del proceso y que no consiste en trabajar más, sino en trabajar mejor. Página | 53 2.-Metodología 5S y SMED DISEÑO DE UN PLAN DE MEJORA MEDIANTE LAS METODOLOGÍAS 5S Y SMED PARA UNA LÍNEA DE MECANIZADO En este punto el factor grupal juega un papel muy importante. Como conjunto de personas que contraen una relación formal en el trabajo, se crea una homogeneidad o armonía entre los miembros del grupo. De este modo los miembros del grupo tienden a elevar el rendimiento de los componentes más débiles, si existe una fuerte cohesión en el grupo, y también “frenan” a los miembros que sobresalen. La Autodisciplina se practica si se cumplen los siguientes puntos: Enviar los desperdicios materiales a sus lugares correspondientes. Devolver herramientas y equipos a sus lugares después de ser usados. Mantener limpias las áreas comunes y de trabajo. Explicar y hacer cumplir las normas a las personas que trabajen en el área sean o no miembros del grupo de trabajo. Cumplir las normas de trabajo de otras áreas. Tratar en grupo los problemas de incumplimiento de las normas acordadas entre todos. Para comprobar que se está manteniendo el buen comportamiento de las personas integrantes del grupo, se realizan las Auditorías 5S. Se tratan de revisiones periódicas del área que verifican el cumplimiento de cada una de las “S”. Con éstas también se consiguen que no decaiga la intensidad en las acciones con el tiempo y que las personas no se rindan en la búsqueda de la mejora continua. Página | 54 2.-Metodología 5S y SMED DISEÑO DE UN PLAN DE MEJORA MEDIANTE LAS METODOLOGÍAS 5S Y SMED PARA UNA LÍNEA DE MECANIZADO Para la Auditoría 5S se empleará una lista de chequeo y se revisarán una serie de indicadores establecidos de modo que las comprobaciones se hagan de manera metódica y ordenada. Estas auditorías se harán en principio de manera semanal, pasando a ser mensuales conforme se vaya comprobando el buen funcionamiento del área. 2.2-Metodología SMED SMED es el acrónimo de Single Minute Exchange Die, y con él se busca la preparación de las máquinas en menos de diez minutos. Como en la metodología anterior, SMED, también fue desarrollada por Toyota con el fin de poder afianzar el sistema de producción Just in Time. Con este sistema de producción se pretende reducir al mínimo el inventario acortando los lotes, por lo que es fundamental evitar la pérdida de tiempo en la operación de preparación de máquinas. Para esta metodología, el concepto de preparación de máquinas es el tiempo que abarca desde que se obtiene la última pieza válida del lote anterior, hasta conseguir la primera pieza correcta del nuevo lote. Por lo que incluye montaje y desmontaje de utillaje y herramientas y verificaciones de las piezas. Para poder aplicar correctamente SMED, es necesario que haya una correcta organización previa. Por ello es fundamental la implantación de las 5S. Poder encontrar rápidamente las herramientas y el utillaje en la cantidad y condiciones óptimas, trabajar en un área limpia y tener todos los elementos perfectamente dispuesto mediante el control visual, facilitará los cambios de herramientas y habrá sentado las bases de una nueva filosofía de trabajo. Página | 55 2.-Metodología 5S y SMED DISEÑO DE UN PLAN DE MEJORA MEDIANTE LAS METODOLOGÍAS 5S Y SMED PARA UNA LÍNEA DE MECANIZADO La principal ventaja que conlleva la aplicación de SMED, es la posibilidad de trabajar con lotes reducidos para poder así acortar el inventario de piezas. La tendencia creciente en las industrias es trabajar contra pedido y no contra almacén como se hacía antes. Cuando el tiempo de cambio es reducido se pueden hacer varios lotes al día sin que eso suponga la pérdida de varias horas de trabajo para una persona y el consiguiente aumento de precio unitario del producto. En definitiva, otorga a la empresa una mayor flexibilidad en la producción y diseño de nuevos productos. A continuación se explican dos conceptos fundamentales en los que se apoya SMED, las Actividades Internas y las Actividades Externas: Actividades Internas: hacen referencia a las actividades que se llevan a cabo con la máquina o el equipo detenido. Actividades Externas: al contrario que el caso anterior, estos son para las actividades que se realizan mientras la máquina está en funcionamiento. Al contrario de lo que ocurre con las 5S, en esta metodología no hay unas pautas claras de aplicación, sino más bien unas etapas que se adaptarán a cada caso: Primera Etapa SMED: Análisis previo de la situación. Es necesario recopilar datos e información sobre la situación actual de la preparación de máquinas. Se anotarán todas las actividades que se realizan para más adelante determinar si se tratan de actividades que consumen Tiempos Internos o Tiempos Externos. Se pueden realizar mediciones de tiempos de las actividades de modo que, mediante un Análisis de Pareto, se tenga un mayor conocimiento de las actividades más críticas y que requieren mayor atención. Página | 56 2.-Metodología 5S y SMED DISEÑO DE UN PLAN DE MEJORA MEDIANTE LAS METODOLOGÍAS 5S Y SMED PARA UNA LÍNEA DE MECANIZADO Segunda Etapa SMED: Clasificar las actividades en Actividades Internas y Actividades Externas. Este punto aún sigue siendo de análisis de la situación, pero ya se empiezan a ver las carencias y los motivos de las acciones que se realizan en la preparación de las máquinas. Hay que hacer una clasificación de las actividades medidas anteriormente según sean Actividades internas o Actividades Externas. Aquí también habrá que determinar las causas de estos tiempos para llegar al motivo último que hace al trabajador emplear tiempo en una actividad. Tercera Etapa SMED: Pasar las Actividades Internas a Externas. Ésta es la etapa más crítica de SMED puesto que va a requerir en muchos casos la coordinación de varias áreas, como en el caso de este proyecto que habrá que coordinar el área de mecanizado con el área donde se corta la materia prima. También supondrá un cambio de comportamiento de los trabajadores con las resistencias que eso conlleva. Con esta tercera etapa lo que se busca es poder hacer el mayor número de actividades posibles mientras la máquina se encuentre en funcionamiento. De este modo se avanza en actividades que de lo contrario tendrían que hacerse cuando la máquina estuviese parada, ralentizando la producción del lote. Con este paso se conseguirá tener la máquina y a los trabajadores menor tiempo esperando para poder realizar el lote. Página | 57 2.-Metodología 5S y SMED DISEÑO DE UN PLAN DE MEJORA MEDIANTE LAS METODOLOGÍAS 5S Y SMED PARA UNA LÍNEA DE MECANIZADO Cuarta Etapa SMED: Adopción de otras medidas. Hasta ahora se ha medido y ordenado lo existente, pero cabe la posibilidad de eliminar o modificar actividades de modo que se acorten los tiempos. Hay que analizar si existe un utillaje que facilite la preparación, así como el lay-out de la planta para minimizar los desplazamientos del personal en busca de materiales y herramientas. Una correcta secuenciación de trabajos en máquina puede incluso llegar a evitar la preparación de la máquina de un lote a otro. La correcta implementación de esta metodología conlleva las siguientes mejoras: Se puede trabajar con lotes de menor tamaño. No son necesarios grandes inventarios. Mayor flexibilidad en la producción. Aumentará la productividad en el área. Mejor gestión de las materias primas y herramientas. Permite a los trabajadores alcanzar más fácilmente los objetivos de producción. Mejora la seguridad y se libera espacio en la planta. Se reduce el coste de inventario. Página | 58 2.-Metodología 5S y SMED