TEMA 7. Reducción de los tiempos de cambio de

Anuncio

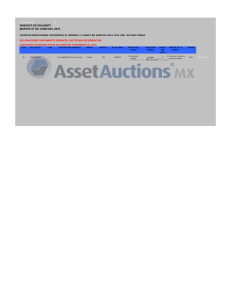

TEMA 7. Reducción de los tiempos de cambio de útiles: técnicas SMED. 7.1. 7.2. 7.3. 7.4. Características del sistema. Etapas en el cambio de útiles. Metodología de aplicación SMED. Ejemplos prácticos. 7.1. Características del sistema Introducción Las siglas SMED se deben a Shigeo Shingo y significan Single Minute Exchange of Die, que se puede traducir como cambio de útiles en menos de diez minutos y se refiere a las tareas de preparación de máquinas, en estas tareas, es muy habitual el cambio de útil: Troquel, molde, broca….Shingeo Shingo comenzó a estudiar los tiempos de preparación en una fábrica de Mazda el año 1950, continuó en Mitsubishi en 1957, Toyota en el 1969 y posteriormente en multitud de empresas. La reducción del tiempo de cambio de útiles ha cobrado una importancia vital con la difusión del JIT, su idea de reducir el desperdicio y en particular, los stocks implica reducir el tamaño de los lotes de producción, que tienden hacia el flujo unitario (one piece flow). Para ilustrar la importancia relativa del aumento del tamaño de lote , se muestran dos tablas, en la primera vemos que un aumento del tamaño del lote no consigue un ahorro proporcional en el tiempo de fabricación y en la segunda vemos que con tiempos de preparación pequeños, los ahorros por aumentar el lote son menores: T. preparación Tamaño lote T. operación por pieza T. Total por pieza Ratio (%) 4 hrs. 100 1 min. 1 min. + 4h.x60 min./100 piezas = 3,4 min. 100 4 hrs. 1.000 1 min. 1 min. + 4h.x60 min./1000 piezas = 1,24 min. 36 4 hrs. 10.000 1 min. 1 min. + 4h.x60 min./10.000 piezas = 1,024 min. 30 3 min. 100 1 min. 1 min. + 3 min./100 piezas = 1,03 min. 100 3 min. 1000 1 min. 1 min. + 3 min./1000 piezas = 1,003 min. 97 7.1. Características del sistema Costes y tamaño económico de lote Coste por pieza Las empresas tienden a agrupar pedidos para producir grandes lotes, de esta forma se reducen los costes asociados con los tiempos de preparación de máquinas, pero se incrementan los costes asociados a los stocks. Esta relación se muestra en las siguientes gráficas. El nuevo enfoque de SMED hace posible la reducción de los costes de preparación y por tanto el tamaño del lote económico , tal como se ve en el segundo gráfico. COSTE TOTAL (1+2) Coste del stock (1) Coste de cambio de útiles (2) Nº piezas / lote Coste por pieza L:Lote económico COSTE TOTAL (1+2) Coste del stock (1) Coste de cambio de útiles (2) Nº piezas / lote L’ L: Lote económico 7.1. Características del sistema Definiciones previas Las tareas del cambio de útiles son clasificadas en dos categorías: Tareas internas Solamente pueden realizarse con la máquina parada (p.e. montar o retirar troqueles de una prensa). El tiempo empleado en estas tareas es denominado tiempo interno También denominadas “Operaciones de cambio de útiles con máquina parada” (OMP) Tareas externas Realizables mientras que la máquina trabaja, es decir, en tiempo enmascarado (p.e. transporte de útiles desde el almacén, preparar el útil a pie de máquina, acercar las herramientas, etc.) El tiempo empleado en estas tareas es denominado tiempo externo También denominadas “Operaciones de cambio de útiles con máquina funcionando” (OMF) 7.2. Etapas en el cambio de útiles De forma general, un cambio de útiles suele tener las siguientes etapas: • Preparación, ajuste post-proceso, comprobación de materiales y herramientas: Este paso sirve para asegurar que todos los componentes y herramientas están funcionando correctamente y colocados en su sitio. También se incluye en este proceso la retirada y limpieza después de su uso. (Proporción del tiempo sobre el total de preparación → 30%). • Montaje y desmontaje de herramientas: En este proceso se incluye la retirada de piezas y herramientas después de concluir un lote y colocar las necesarias para el siguiente. (Proporción sobre el total de tiempo de preparación → 5%). • Centrar, dimensionar y fijar otras condiciones: Se incluyen aquí todas las medidas y calibraciones necesarias para realizar una operación de producción, como por ejemplo, centrado, dimensionado, medición de presión y temperatura, ... (proporción sobre el total de tiempo de preparación → 15%). • Pruebas y ajustes: Tras realizar una pieza de prueba se efectúan los ajustes pertinentes. Estos ajustes serán más fáciles cuanto mayor sea la precisión de las medidas y calibraciones del punto anterior. (Proporción de tiempo -> 50%): 7.3. Metodología de aplicación de SMED. SMED. FASES DEL MÉTODO La reducción del tiempo de cambio se consigue estudiando el ciclo de cambio, se puede hacer una toma de datos sobre el terreno utilizando formularios preestablecidos, cronómetro o mejor aún, cámara de video. La metodología sigue un proceso riguroso dividido en tres fases: Fase 1: Identificación, análisis y descomposición del tiempo de cambio de útiles separando preparación interna de externa. Descubrimiento de numerosos tiempos muertos: esperas del ajustador, esperas del útil, búsqueda de una herramienta que se encuentra lejos del puesto, etc. La reducción del tiempo de cambio es un problema de organización antes que un problema técnico. La descomposición de tiempo total de cambio en tiempo interno y tiepo externo, ya implica una reducción entre un 30 y un 50% de la duración de cambio. Fase 2: Conversión de tiempos internos en tiempos externos. Operaciones realizadas en t interno pueden realizarse mientras la máquina trabaja reconsiderando el método de trabajo, o con una simple modificación del equipamiento o de los útiles. Fase 3: Reducción de los tiempos internos y externos. Una vez que los tiempos internos están bien identificados, su reducción es posible. Hay que analilzar detalladamente cada tarea y perfeccionarla. La mayoría de las mejoras se consiguen en los procesos de ajuste. En ocasiones gracias a diferentes dispositivos técnicos, algunos poco costosos y que permiten realizar ganancias importantes (fijaciones rápidas, estandarización de altura de útiles, posicionamientos rápidos, etc.). Otros son más costosos y obligan a un cálculo de rentabilidad detallado (transfert automático del útil, fijaciones hidráulicas, etc.) 7.3. Metodología de aplicación de SMED. Tiempo total de preparación Fase 1 OMP OMF Tiempo total de preparación Fase 2 OMP OMF Tiempo total de preparación OMP Fase 3 OMF El éxito del SMED se basa en el trabajo en equipo. El proyecto debe ser llevado a cabo por un grupo compuesto generalmente del operario/s, el encargado, técnicos de métodos, mantenimiento y calidad. Este grupo propone soluciones y sigue su puesta en marcha hasta que el objetivo sea alcanzado. 7.3. Metodología de aplicación de SMED. SMED. TÉCNICAS DE APLICACIÓN 1. Estandarización de las tareas: Los procedimientos de preparación se estandarizarán y se reflejarán por escrito, deben estar visibles en la pared para que puedan ser consultados por los operarios implicados. 2. Operaciones en paralelo: Las operaciones de preparación se pueden realizar en paralelo por varios operarios, de esta forma aunque el total de horas-hombre es el mismo, se reduce el tiempo en el que la máquina está parada. 3. Estandarización de cotas funcionales: Por ejemplo, igualando las cotas funcionales de varios troqueles para reducir el tiempo de preparación. Se usarán espaciadores en las cotas que son más cortas o se rebajará la pieza en las cotas que son más largas que la elegida como estándar (ver siguientes páginas). 4. Elementos de fijación rápidos: Sustituyendo los sistemas de fijación con pernos y tuercas por otros más rápidos y que reduzcan las posibilidades de pérdida de tiempo por cualquier incidencia; se caen las tuercas, faltan tuercas o pernos deteriorados… (ver siguientes páginas) 5. Útiles complementarios: Por ejemplo, para fijar una broca a un cabezal de torno, o para fijar un troquel a una prensa, se pueden diseñar útiles intermedios que permitan realizar las tareas de calibración y ajuste fuera de la máquina. 6. Automatizar, mecanizar procesos: Sistemas hidráulicos, neumáticos, detectores de posición, sistemas de visión artificial, etc… 7.4. Ejemplos Mejoras en transporte de útiles 7.4. Ejemplos. Ejemplos. Estandarización de cotas funcionales 7.4. Ejemplos. Aprietes rápidos. 7.4. Ejemplos Ejemplos de reducción de tiempo de cambio de útiles 1 Tiempo antes (min) Tiempo después (min) Ganancia relativa Prensa de embutición Muller-Weingarten 285 22 93 % Torno revolver Bullard 40 10 75 % Prensa de corte de chapa Spiertz 58 15 74 % Prensa de moldeo de caucho Desma 120 15 87 % Prensa de moldeo de plástico DK (200 ton) 120 15 87 % Tipo de máquina Extraido de “Les nouvelles règles de la production”, de P. Béranger; Ed. Dunod, 1998. 7.4. Ejemplos Ejemplos de prensas y líneas de embutición 7.4. Ejemplos 7.4. Ejemplos