199231131. - Boletines Sociedad de Cerámica y Vidrio

Anuncio

BOL. SOC. ESP. CERA M. VIDR. 31 (1992) 2, 131-133

Preparación de silicato de sodio a partir de arenas mexicanas

G. PACHECO M., C PINA P.* J. L. ESPAÑA y J. BAEZ A.

ESFM-IPN Edif. 9, Depto. de Ciencia de Materiales. 07300 México, D.F.

*Div. Est. de Posgrado. Fac. de Química UNAM. 04510 Ciudad Universitaria

En estudios más recientes Hessein, Makson y Elwan (2)

obtuvieron silicato de sodio a partir de cenizas de cascara

de arroz, las cuales contienen 94,47 ^o de óxido de silicio.

El presente trabajo se realizó con el objeto de optimizar

el uso de materias primas mexicanas en la preparación de

silicato de sodio, utilizando arenas del estado de Veracruz

y Michoacan y carbonato de sodio de alta pureza, obteniéndose un silicato de sodio de excelente calidad.

Estas arenas se encuentran localizadas en la República Mexicana, la de Veracruz en el sureste del lado del Atlántico

y la de Michoacan en el suroeste del lado del Pacífico. Al

caracterizarlas por difracción de rayos X se encuentra que

están formadas por un feldespato de sodio, NaAlSi03 albita, y óxido de silicio en forma de cuarzo SiOj; su composición química detallada se desglosa a continuación:

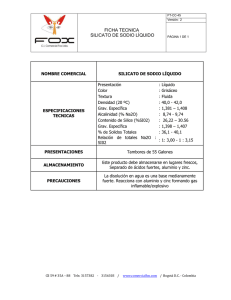

RESUMEN.—Preparación de silicato de sodio a partir

de arenas mexicanas.

Se preparó silicato de sodio a partir de arenas mexicanas

provenientes de Veracruz y Michoacan, el tamaño de partícula utilizado fue de 50-60 jum, efectuándose una fusión con carbonato de sodio a 1.300^C, el vidrio formado

se disuelve en autoclave. Al producto final se le determina viscosidad, pH, densidad y % de sólidos. Analizando las propiedades fisicoquímicas se concluye que con

la arena de Veracruz se obtiene un producto de mejor calidad.

ABSTRACT.—Preparation of sodium silicate using Mexican sands.

%Si02 %Al203 %Fe20 »yoKjO M^^^O %CaO %MgO %Ti02

Sodium silicate was prepared using Mexican sands from

the states of Veracruz and Michoacan. The particle size

used varied from 50-60 /xm and the preparation involved

fusion with sodium carbonate at 1.300**C Whereby the

glass formed is dissolved in an autoclave. The viscosity,

pH, density and % solids of the final product was determined. Analysis of the physicochemical properties of the

products indicates that the product prepared using the

sands from Veracruz presents the best quality.

Arena-Michoacan 97.40

Arena-Veracruz 98.97

0.57

0.27

028

0.09

035

0.12

039

0.15

m

0.26

OÍ

0.04

W

0.14

Para llevar a cabo este proceso fue básico consultar el sistema ternario Si02-Na20-H20, el cual ha sido determinado por Helmont y Robert (3); el proceso está basado fundamentalmente en la siguiente reacción:

Na2C03-hSi02+nH02 -^ Na2Si03nH20-h H2CO3

1.

INTRODUCCIÓN

Se da el nombre de silicato de sodio a la combinación del

óxido de silicio y carbonato de sodio, el cual es conocido

también como «vidrio soluble».

Desde 1640 Van Helmont (1) afirmó que la combinación

de la sílice con un exceso de alcali da como resultado un

vidrio, el cual tiende a ser líquido en un ambiente húmedo.

Glauber lo llamó «oleum de silicio» y demostró que las diferentes sales metálicas originaban la precipitación de ácido silícico y metal.

Posteriormente Guyton de Morveau llevó a cabo una fusión de óxido de silicio y carbonato de sodio; el compuesto

obtenido fue un vidrio transparente, el cual podía disolverse en agua.

2.

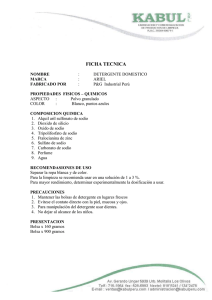

PARTE EXPERIMENTAL

Las arenas después de haber sido caracterizadas se prepararon a un tamaño de partícula de 50-60 /¿m, se mezclaron con carbonato de sodio de una pureza de 99,9%, efectuándose una fusión a LSOO^'C durante 120-150 min.; al cabo de este tiempo se obtiene un vidrio, el cual se solubiliza

posteriormente a presión de 6 kg/cm^ durante un tiempo de

35-45 min.; el producto resultante es un líquido viscoso, el

cual se concentra a una temperatura de 50-70°C. Con este

procedimiento se prepararon 5 muestras con las propiedades que se desglosan en la tabla L

TABLA I

Muestras

<7oNa20

<yoSi02

Relación

peso

Sólidos <7o

Densidad

g/cm

Viscosidad

cps

pH

Densidad

°Be

1

2

3

4

5

15.29

13.87

12.23

9.67

9.98

32.97

32.76

31.48

31.02

33.15

2.15

3.36

2.57

3.20

3.52

48.26

46.63

43.71

40.69

43.13

1.5411

1.5388

1.4746

1.4131

1.4067

1.840

933.17

352.39

295.3

902.3

11.40

11.25

10.92

10.72

10.63

54.2

52.0

47.6

42.3

43.5

Recibido el 10-12-91 y aceptado el 28-02-92.

MARZO-ABRIL, 1992

131

G. PACHECO, C. PINA, J. L. ESPAÑA, J. BAEZ

A partir de estas muestras originales y tomando como referencia la densidad en °Be se efectuaron cuatro diluciones

para las muestras 1 y 2, la muestra 3 se diluyó 3 veces y las

muestras 4 y 5 se diluyeron 2 veces; con estas muestras se

obtuvieron gráficas de temperatura/viscosidad (fig. 1), de

a

b

c

d

e

Muestra

Muestra

Muestra

Muestra

Muestra

1 ( REL. 2.15)

2 ( REL. 2.36)

3 ( R E L . 2.57)

L ( R E L . 3.20)

5 ( REL. 3.32)

1000

a Muestra 1 {REL.2.15)

b Muestra 2(REL2.36)

c Muestra 3(REL2.57)

d Muestra U ( RE L 3.20)

50

60

80

70

TEMPERATURA(°C)

11

15

13

Fig. 1.—Representación de la viscosidad frente a la temperatura.

Nao0(7o)

densidad/viscosidad (fig. 2), del contenido de Na20/viscosidad (fig. 3), de densidad (°Bé)/% sólidos (fig. 4), de densidad/pH (fig. 5).

Fig. 3.—Variación de la viscosidad frente al contenido en óxido de sodio

de las diferentes muestras.

a Muestra 1 ( REL.2.15)

b Muestra 2 ( REL. 2.36)

50

c Muestra 3 (REL. 2.57)

. e

y d

d Muestra /i (REL. 3.20)

e Muestra

5 ( R E L 3.32)

45

1000

o

o

750

40

CO

O

9

o

W)

- j

t/)

S* 500

35

/y//

a

y//

//

30 r

b

^

d

Muestra 3 ( R E L 2 . 5 7 )

Muestra U ( R E L . 3 . 2 0 )

e Muestra 5 ( R E L 3 . 3 2 )

250

35

35

Muestra 1 ( R E L . 2 . 1 5 )

Muestra 2 ( REL.2.36)

40

A5

50

55

1

L

AO

/,5

_ j

_

50

DENSIDAD (°Be)

DENSIDAD (^Be)

Fig. 1.—Gráfica de variación de la viscosidad con la densidad de las diferentes muestras.

ni

Fig. A.—Variación del contenido de sólidos en función de la densidad para

las mezclas investigadas.

BOL. SOC. ESP. CERAM. VIDR. VOL. 31 - NUM. 2

Preparación de silicato de sodio a partir de arenas mexicanas

12.0

11.5 -

E 11.0

^-—"^——

' ^^Z^^-'—"^^^

'^"^^^^^—^^^

^

10.5

100

35

a

b

c

d

e

Muestra

Muestra

Muestra

Muestra

Muestra

1 (REL 2.15)

2 (REL 2.36)

3 (REL 2.57)

U (REL 3.20)

5 (REL3.32)

1

L

1

1

40

A5

50

55

DENSIDAD (°Be)

Pig 5—Variación del pH con la densidad de las diferentes muestras.

3.

DISCUSIÓN

En la fig. 1 (T vs ¡x) se puede observar que el comportamiento del silicato de sodio tiende a ser lineal cuando se tienen relaciones del orden de 3,20; la explicación de este comportamiento es la formación de un gel de silicio, el cual se

favorece al aumentar la temperatura. La fig. 2 (°Be vs /x)

muestra claramente la relación que existe entre ambas propiedades, es decir que a mayor densidad se tiene mayor viscosidad. Se supone que el contenido de sólidos presentes en

la muestra es importante, ya que en las soluciones de silicato de sodio las moléculas de SiOj y Na,0 tienden a estar

más unidas cuanto mayor sea la relación.

En la fig. 3 (%Na20 vs ¡i) la viscosidad es mayor cuando la concentración de iones Na + aumenta. Este fenómeno se explica estableciendo que tenemos la formación de un

gel y como tal al aumentar la concentración se favorece la

MARZO-ABRIL, 1992

aglomeración de los iones, lo cual se detecta experimentalmente con un aumento en la viscosidad.

La influencia de la concentración de los sólidos también

repercute en la densidad; esto se puede ver en la fig. 3 (°Be

vs % sólidos), la cual tiende a aumentar con el mayor contenido de sólidos llegando a observarse experimentalmente

la formación de un aglomerado debido a la pérdida de agua.

En la fig. 5 (°Be vs pH) se aprecia un notable incremento en el pH al aumentar la densidad. Las soluciones de silicato de sodio con un contenido de óxido de silicio forman

soluciones más adhesivas con un bajo contenido de alcali.

Al analizar estos resultados relacionados con las propiedades fisicoquímicas de cada una de las muestras se puede

concluir que de las dos arenas utilizadas podría seleccionarse

de preferencia la arena del estado de Veracruz por contener

un mayor porcentaje de SiOj y un menor contenido de

Fe203, con lo cual se obtuvo un silicato de sodio de mejor

calidad. Que el tamaño de partícula óptimo para la preparación del silicato de sodio es el de AFS 50-60 ^m, y las condiciones de operación son las siguientes:

a) Tiempo de permanencia en la mufla de 120 a 150 minutos a una temperatura de L300°-L350°C.

b) La digestión para solubilizar el vidrio fue a la presión de 8 kg/cm2 en un tiempo de 35-45 minutos.

c) La solución es concentrada a una temperatura de

50-70°C con el objeto de obtener las propiedades fisicoquímicas finales.

4. BIBLIOGRAFÍA

1. VAN JAMES, G.: Solubles silicates in industry. American Chemical Society, Monograph series, 1928.

2. HESSEIN; MAKSON, A . T. y ELWAN, A. M.: The hidrotermal preparation of sodium silicate. J, Apr, Chem. Biotechnologic 22, p. 659-665, 1972.

3. HELMUT, W.; LANGE, H . y ROBERT, K.: Industrial and

engineering chemistry 61, N.° 4, pg. 2-44, 1969.

133

G. PACHECO, C. PINA, J. L. ESPANA, J. BAEZ

CURSO SOBRE SUPERFICIES Y LAMINAS DELGADAS

DE MATERIALES INDUSTRIALES: CARACTERIZACIÓN Y PRODUCCIÓN

Durante los días 2 a 5 de junio se va a celebrar en el Campus de la Universidad Autónoma de Madrid el Curso

de Especialización «Superficies y Láminas Delgadas de Materiales Industriales: Caracterización y Producción»,

encuadrado en el Programa COMETT de la Comunidad Económica Europea. La fecha límite de inscripción al

Curso es el 22 de mayo.

El Curso está dirigido a técnicos de producción, I + D y control de calidad de las industrias así como a investigadores. Los temas del Curso, impartidos por conferenciantes de reconocido prestigio internacional, son de interés para

especialistas en Materiales Avanzados (cerámicas, polímeros, composites, etc.), Metalurgia, Microelectrónica, Optica, Sensores, Energía, etc.

Para más información llamar a los teléfonos de Madrid: 91-397 45 09, 397 49 23, o dirigirse al Fax: 397 39 69

(atención Dr. J. M. Martínez Duart).

EN EL PROXIMO NUMERO...

«Matériaux pour l'Optique elabores par le procédé sol-gel: III Propietés electrochromes,

films conducteurs», par Clément Sánchez.

«Procesamiento de un gel silicoaluminoso utilizando el prensado axial como método

de conformado», por J. Avena, M.l. Asendi, C. Baudin y J.S. Moya.

«Permeabilidad al aire de soportes cocidos de pavimento cerámico: II. Relación entre

el coeficiente de permeabilidad al aire y las propiedades características de la estructura porosa del sólido», por J.L. Amorós, V. Beltrán, A. Escardino y M.J. Orts.

«Corrección del efecto matriz en el análisis de fritas y esmaltes cerámicos por Fluorescencia de Rayos X», por E. Ochandio, M.F. Gazulla, C. Molina y B. Guerra.

«Aplicación de la espectrometría de plasma de acoplamiento inductivo multicanal al

análisis geoquímico», por S. del Barrio y E.J. Valle.

Artículos Cortos:

«Studies of phase relations and stabilities in the HfOg-rich region of the HfOg-CaO

system», by S.L. Soroklna.

«Caracterización de un vidrio poroso por cromatografía gaseosa a recubrimiento cero» por L. Martín, J. Rubio y J.L Otero.

Más las habituales Secciones de Noticias dedicadas a:

•

•

•

•

•

•

•

134

Tesis Doctorales y Actividades.

Ferias y Congresos.

Nuevos procesos y productos.

Arte y Premios.

Medio Ambiente y Cerámica.

Contactos profesionales y comerciales.

Calendario.

BOL. SOC. ESP. CERAM. VIDR. YOL. 31 - NUM. 2