MANUAL DE PROCESOS PARA LA FABRICACIÓN DE

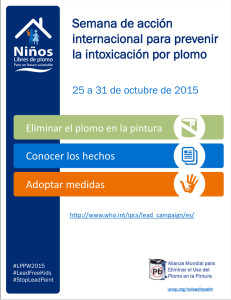

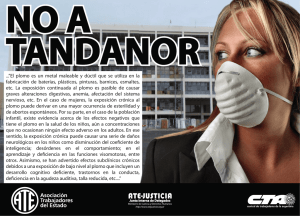

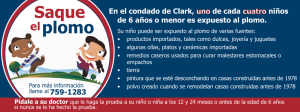

Anuncio