46 2.7.4.1.3 Tren de Barras El proceso de laminación de

Anuncio

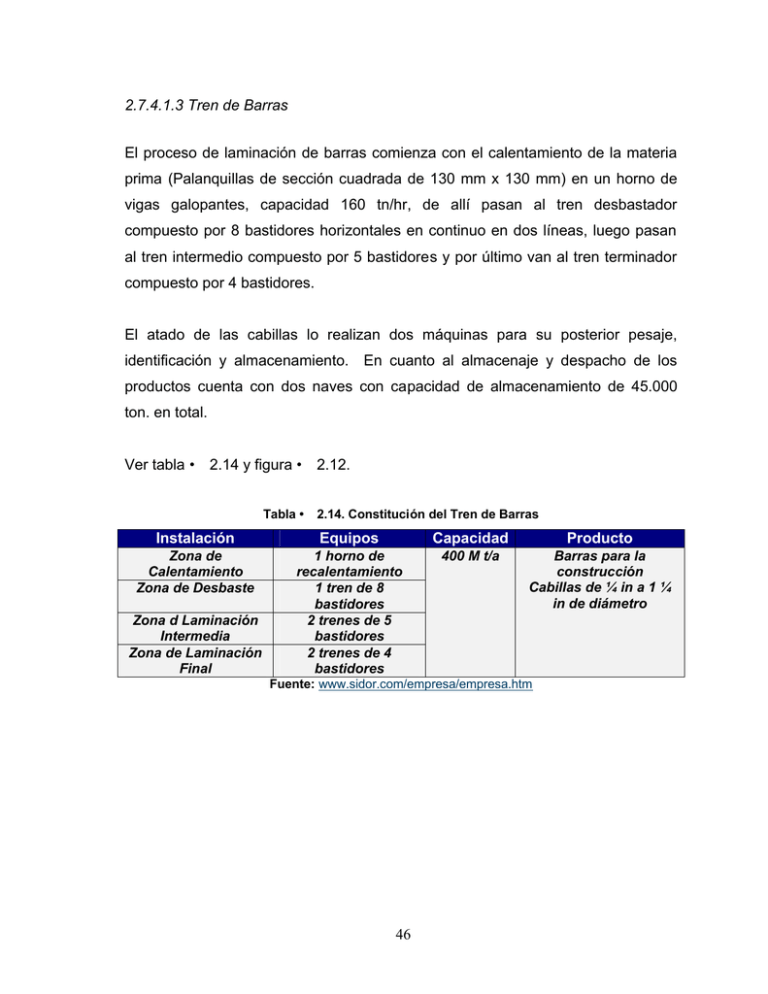

2.7.4.1.3 Tren de Barras El proceso de laminación de barras comienza con el calentamiento de la materia prima (Palanquillas de sección cuadrada de 130 mm x 130 mm) en un horno de vigas galopantes, capacidad 160 tn/hr, de allí pasan al tren desbastador compuesto por 8 bastidores horizontales en continuo en dos líneas, luego pasan al tren intermedio compuesto por 5 bastidores y por último van al tren terminador compuesto por 4 bastidores. El atado de las cabillas lo realizan dos máquinas para su posterior pesaje, identificación y almacenamiento. En cuanto al almacenaje y despacho de los productos cuenta con dos naves con capacidad de almacenamiento de 45.000 ton. en total. Ver tabla • 2.14 y figura • 2.12. Tabla • 2.14. Constitución del Tren de Barras Instalación Equipos Capacidad Producto Zona de Calentamiento Zona de Desbaste 1 horno de recalentamiento 1 tren de 8 bastidores 2 trenes de 5 bastidores 2 trenes de 4 bastidores 400 M t/a Barras para la construcción Cabillas de ¼ in a 1 ¼ in de diámetro Zona d Laminación Intermedia Zona de Laminación Final Fuente: www.sidor.com/empresa/empresa.htm 46 Figura • 2.18. Tren de Barras Fuente: www.sidor.com/empresa/empresa.htm 2.8 Muelle El muelle de SIDOR, en términos comparativos, es el mejor dotado del país, desde el punto de vista del equipamiento; en cuanto a la capacidad y flexibilidad para la recepción simultánea de buques ocupa el tercer lugar, superado únicamente por los puertos de La Guaira y Puerto Cabello. 2.8.1 Ubicación En la margen derecha del río Orinoco, a la altura de la milla 195, posee un área de 190.000 metros cuadrados con una plataforma de operaciones para carga y descarga, de 1.038 metros de longitud. 2.8.2 Servicios • Carga y descarga de productos siderúrgicos, materiales e insumos a granel con o sin almacenamiento. • Carga y descarga de materiales a granel sin almacenamiento. • Suministro de agua potable a los buques. • Depósito de aduana. 47 2.8.3 Equipamiento Número de puestos: 6 2.8.4 Capacidad de los puestos • Dos puestos para descarga de material a granel con una capacidad promedio de 2.700.000 ton/año. • Tres puestos para carga de acero con capacidad promedio de 300.000 ton/año. • Tres puestos para carga general con una capacidad promedio de 300.000 ton/año. 2.8.5 Equipos Auxiliares • Dos grúas Alsaldo de 32 tons de capacidad para descargar material a granel. • Seis grúas CMI con capacidad de 30 tons para cargar acero, don ganchos de 15 tons c/u. • Tres grúas Alzadlo de 16 tons para cargar acero y descargar carga general y un gancho para cada una. 2.8.6 Almacenes • Área de 3.000 metros cuadrados, de diez naves techadas cada una provistas de grúas puente de 25 t. • 4 patios en un área de 60.000 metros cuadrados, para almacenamiento de carga general. 2.8.7 Depósito de aduana • Área de 2.500 metros cuadrados dividida en cuatro naves techadas, con una capacidad para almacenar y custodiar. 48 En la figura • 2.13 se observar una vista aérea del muelle de Sidor. Figura • 2.19. El Muelle Fuente: www.sidor.com/empresa/empresa.htm 49 2.9 Organización de la Dirección Industrial Figura • 2.20. Organización de la Dirección Industrial La misión principal de la Gerencia de Automatización en SIDOR, es mantener un proceso de adecuación tecnológica a nivel del cordón productivo de la planta, de 50 tal forma de poder garantizar el manejo de la información de los procesos lo mas rápido y exacto, que además de garantizar la calidad permita el análisis de oportunidades de mejora y detección de necesidades a nivel operativo, financiero y comercial. La sección de modelos, como se observa en la gráfica, se encuentra bajo la Gerencia de Automatización, y esta conformada por un grupo de 5 personas. 2.10 Sección de Modelos La misión de la Sección de Modelos y Control de Procesos en SIDOR, es colaborar en el proceso de adecuación tecnológica, a través de la generación, desarrollo e implementación de modelos físico-matemáticos a nivel del cordón productivo de la planta, cuyo objetivo es el control de procesos, obtener mejoras en productos preservando la buena operación de los equipos. 51 CAPÍTULO III INTRODUCCIÓN AL PROCESO DE LAMINACIÓN 52 CAPÍTULO III INTRODUCCIÓN AL PROCESO DE LAMINACIÓN En el siguiente capitulo se realiza un recorrido por la historia de la laminación, sus basamentos físicos y aplicabilidad, desde sus comienzos hasta nuestros días, y específicamente la descripción del proceso de laminación que se maneja en la línea Temple 2 de Sidor. 3.1 Algunos conceptos básicos relacionados Para la mejor comprensión del proceso de laminación, es necesario conocer algunos conceptos básicos que cotidianamente no son utilizados y que forman parte de todo lo relacionado a la metalurgia de los procesos, en nuestro caso al de laminación. 3.1.1 Anchos Dimensiones laterales del perfil de acero laminado, a diferencia de la longitud o el espesor (grosor). Si el ancho del plano de acero no es controlado durante el laminado, se deben recortar los bordes. 3.1.2 Brida Piezas circulares colocadas a la entrada del tren después del desenrollador y a la salida del tren antes del enrollador. Son utilizadas en el fin de incrementar las tensiones de la banda. 3.1.3 Bobinas o rollos Son laminas de acero que han sido enrolladas. Un planchon, una vez laminado en un laminador de planos en caliente y enrollado, tiene una longitud superior a 400 53 metros; las bobinas constituyen la forma más eficaz de almacenar y transportar el acero laminado. 3.1.4 Corrección de Forma El laminar, calentar y templar láminas de acero afecta a menudo las dimensiones del acero. Las niveladoras, los laminadores temple y las recortadoras de borde preparan el acero procesado para que satisfaga las especificaciones del cliente. 3.1.5 Chapa Hoja o lámina de metal. 3.1.6 Decapado Proceso por el cual se limpia un rollo de acero (bobina) de oxido, polvo y aceite de modo de preparar el metal para algún proceso subsiguiente. 3.1.7 Ductilidad Propiedad que presentan los metales de poder permitir deformarlos en frío sin romperlos. 3.1.8 Flexión Encorvamiento transitorio que experimenta un sólido por la acción de una fuerza que lo deforma elásticamente. 3.1.9 Forma Si la reducción porcentual de espesor de la banda varía a través del ancho de la banda se producirá una variación transversal en el alargamiento, siempre que no haya cambio en el ancho de la banda. Durante el proceso de laminado se aplicará un tiro a la banda convirtiendo parte de la variación o toda la variación del alargamiento en una distribución de esfuerzo transversal a través del ancho de la 54 banda. La distribución transversal de deformación provocada de esa manera se denomina forma de la banda. Si el tiro medio aplicado es suficiente para tirar la banda de manera que quede plana, la forma es, entonces, “latente”. Sin embargo, si no todo el cambio de longitud es convertido en una distribución de esfuerzo la banda exhibirá ondulaciones y se dice que la forma es “manifiesta”. Si la reducción porcentual de espesor de la banda es constante a través del ancho de la banda no habrá variación transversal en el esfuerzo y la banda tendrá una forma cero o perfecta. 3.1.10 Hojalata Acero de bajo carbono, laminado en frío a espesores finos, recubiertos con una capa de estaño aplicada mediante un proceso electrolítico. 3.1.11 Laminador Reversible Fila de laminadores utilizados para reducir la lamina de acero haciéndola pasar hacia delante y hacia atrás entre los bastidores. 3.1.12 Mandril Pieza de metal, de forma cilíndrica, en que aseguran las bobinas. 3.1.14 Perfil El perfil de la banda de la chapa es una medida de la variación del espesor de la banda a través del ancho. 3.1.15 Planeidad La planeidad es una medida de la capacidad que tiene la banda de permanecer plana cuando se le coloca en una superficie a nivel sin cargas externamente aplicadas. La planeidad está relacionada con la forma en que cualquier variación transversal de esfuerzo puede provocar una banda ondulada cuando se saca el tiro aplicado durante el laminado. 55 La planeidad (planitud), está definida por: • Paso de onda (P): distancia entre dos ondas consecutivas. • Fuera de Plano (H): altura máxima de onda. Índice máximo de planitud (I)=H/P*100 3.1.16 Punto de Fluencia Es aquel punto en donde el material pasa de ser elástico a plástico (se deforma y no vuelve a su estado original o se rompe al aplicar una gran cantidad de fuerza). Este fenómeno se hace indeseable en los metales que posteriormente después del laminado son usados en la fabricación de envases donde se requiere de severos doblados o estampados profundos. 3.1.17 Recocido Es un proceso de tratamiento térmico o de calor por medio del cual se logra que un rollo de acero laminado en frío sea mas apropiado para darle forma al doblarse. Se aplica calor a la bobina a una temperatura determinada durante el tiempo suficiente y luego se enfría. 3.1.18 Tolerancias Las especificaciones de un cliente pueden referirse a dimensionales o a las propiedades químicas del acero que ha pedido. La tolerancia mide la diferencia permisible en las especificaciones del producto entre lo que el cliente pide y lo que la siderúrgica entrega. No existe una tolerancia estándar pues cada cliente mantiene su propio objetivo de varianza. Las tolerancias son dadas como la especificación más o menos un factor de error; mientras menor sea el rango más alto el costo. 56 3.2 El proceso de la Laminación Un lingote de acero tiene un uso muy reducido hasta que le es dada una forma tal que pueda usarse en un proceso de manufactura. Si el lingote es admitido en frío, se vuelve bastante difícil, si no imposible, convertir el material por medios mecánicos en una forma estructural, acero en barra o lámina. Sin embargo, si el lingote se trabaja en caliente, puede martillarse, prensarse, rolarse o extruirse en otras formas. Debido a la desoxidación y otras desventajas del trabajo en caliente a temperaturas elevadas, la mayoría de los metales ferrosos se trabajan en frío o se terminan en frío después del trabajo en caliente para obtener un buen acabado superficial, alta exactitud dimensional y mejorar las propiedades mecánicas. La forja fue el primer método de trabajo en caliente como se muestra en la histórica fotografía de la Fig. • 3.1. Una prensa movida por una fuente de potencia general y una banda desde los árboles, tiene un brazo descendente y golpea un pedazo caliente de metal colocado en un dado. Los procesos, mientras la tecnología se ha mejorado, hoy permanecen semejantes [3]. Figura • 3.1. Prensa de forja movida por medio de líneas de árboles y bandas principios del siglo XX Fuente: www.ilustrados.com/publicaciones/EpyAVFylpAJPrzwNVr.php 57 A pesar de que la primera laminación de un acero y hierro se realizó como una laminación en frío, esta no obtuvo satisfactoriamente su cometido sino hasta finales del siglo XVIII. Sin embargo es de hacerse notar que el laminado en frío, como una operación de aplastamiento, fue practicado en láminas de estaño plano en Inglaterra a principios de 1747. Las mejoras que se fueron observaron, con respecto, a los productos que se laminaban en frío, contribuyeron al incremento del uso de éstos laminadores. Primero se uso el laminador 2 en alto y posteriormente el tren cuatro en alto en 1926 (utilizado actualmente) [2]. Como muchos conceptos metalúrgicos, la diferencia entre trabajo en caliente y en frío no es fácil de definir. Cuando al metal se le trabaja en caliente, las fuerzas requeridas para deformarlo son menores y las propiedades mecánicas se cambian moderadamente. Cuando a un metal se le trabaja en frío, se requieren grandes fuerzas, pero el esfuerzo propio del metal se incrementa permanentemente. La temperatura de recristalización de un metal determina si el trabajo en caliente o en frío está siendo cumplido o no. El trabajo en caliente de los metales toma lugar por encima de la recristalización o rango de endurecimiento por trabajo. El trabajo en frío debe hacerse a temperaturas abajo del rango de recristalización y frecuentemente es realizado a temperatura ambiente. Para el acero, la recristalización permanece alrededor de 500 a 700 °C, aunque la mayoría de los trabajos en caliente del acero se hacen a temperaturas considerablemente arriba de este rango. No existe tendencia al endurecimiento por trabajo mecánico hasta que el límite inferior del rango recristalino se alcanza, como se observa en la Fig. • 3.2. 58 Figura • 3.2. Efectos de la laminación en frío y caliente a) la laminación en frío alarga y deforma los granos metálicos; b) la laminación en caliente alarga y deforma los granos, pero en seguida se produce recristalización y crecimiento del grano [4]. Durante todas las operaciones de trabajo en caliente, el metal está en estado plástico y es deformado rápidamente por presión. Adicionalmente, el trabajo en caliente tiene las ventajas siguientes: • La porosidad en el metal es considerablemente eliminada. La mayoría de los lingotes fundidos contienen muchas pequeñas sopladuras. Estas son prensadas y a la vez eliminadas por la alta presión de trabajo. • La estructura del grano se deforma y alarga y luego se recristaliza formando una nueva estructura. • Las propiedades físicas generalmente se mejoran, principalmente debido al refinamiento del grano. La ductilidad y la resistencia al impacto se perfeccionan, su resistencia se incrementa y se desarrolla una gran homogeneidad en el metal. La mayor resistencia del acero laminado existe en la dirección del flujo del metal. • La cantidad de energía necesaria para cambiar la forma del acero en estado plástico es mucho menor que la requerida cuando el acero está frío. 59 La laminación en frío se realiza cuando la bobina (una vez que ya a pasado por el laminado en caliente), llega a estar a una temperatura ambiente, es decir, necesita de un reposo previo hasta que la temperatura de la chapa enfríe, y es allí cuando es aplicada la operación de deformar el metal a una temperatura por debajo de la temperatura de recristalización. Actualmente, en SIDOR se realiza esta acción de deformar plásticamente el metal a través de cilindros con el propósito de reducir el espesor de la bobina; produciendo una propiedad muy importante desarrollada en el laminado en frío como es la terminación de la superficie y la rugosidad de la misma, esta depende de una serie de factores que incluyen la cantidad de reducción, la rugosidad del cilindro de trabajo, el tipo y la cantidad de lubricación de la apertura entre cilindros y también el tamaño del grano. Con o sin subsecuentes tratamientos térmicos se pueden mejorar y ajustar las propiedades mecánicas del material, aumentando su dureza y fluencia y reduciendo su ductilidad. Ver Fig. • 3.3 60 Figura • 3.3. Diagrama de Laminación Plana Actualmente, la laminación en frío implica una operación en la cual el espesor del material es reducido a relativamente pequeños valores suficientes para producir una superficie de alta calidad o dar las propiedades mecánicas deseadas al material que se ha reducido [4]. El proceso de laminación en frío de SIDOR se inicia en los laminadores TANDEM de cinco bastidores cada uno, tal y como se observa en la Fig. • 3.4. Cada bastidor es del tipo cuatro en alto (utilizado en la actualidad en mas del 90% de los trenes que se hallan en operación [1]), esto quiere decir que cada jaula o bastidor del tren esta compuesta por 4 cilindros, dos cilindros de apoyo y dos de trabajo como se puede observar en la Fig. • 3.5. Los bastidores cuentan con numerosos componentes altamente sofisticados, tales como equipos electrónicos, eléctricos, hidráulicos y neumáticos y todo el proceso se encuentra controlado por medio de computadoras de proceso. 61 Mandril Desenrollador Mandril Enrollador Figura • 3.4. Estructura Bastidores del Laminador Tandem (5 Bastidores) Figura • 3.5. Esquema del Bastidor Los cilindros de trabajo se encuentran en contacto directo con la banda, ejerciendo la fuerza necesaria para la compresión de la misma ayudados a su vez por los cilindros de apoyo, quienes por medio del roce con los cilindros de trabajo y los de trabajo estos a su vez con la banda, giran a la misma velocidad. Esto no siempre sucede así, en algunas líneas los motores se encuentran conectados a los cilindros de apoyo y en otras a los de trabajo, de esto depende que el cilindro que se encuentre sin conexión al motor gire por fricción. 62 Bajo estas condiciones, el material se encuentra altamente deformado en frío, perdiendo su ductilidad, por lo que debe ser tratado térmicamente (Recocido) para ablandarlo y recuperar sus características mecánicas (también pueden ser directamente comercializadas sin ser pasadas por esta línea de recocido). Posterior al proceso de Recocido el material puede pasar al proceso de Temple. Sidor cuenta con 3 instalaciones para este proceso. Los laminadores Temple se encargan de dar una reducción muy ligera a la banda ocasionando un endurecimiento de la superficie debido a la acción de templado. Las reducciones pueden estar en un rango aproximado de un 5% pudiendo ser de un 4% en el caso de que el proceso se realice con temple Seco y de un 10% en el caso de que se procese con temple Húmedo [5]. Finalmente el proceso de la bobina laminada en frío puede continuar a través de la línea de cromado y estañado para producir bobinas y láminas de hojalata y hoja cromada. 3.3 Proceso de laminación en el Tren Temple 2 de SIDOR Anteriormente los laminadores poseían un solo bastidor. Al pasar del tiempo fueron incrementándose las demandas para obtener un mejor acabado superficial de la banda (ya que debían de reprocesarla para obtener las características anteriores). Solo unos años después el comienzo del tren de laminación Temple hizo su aparición. Este tipo de laminador fue diseñado simplemente para templar el material, y ha sido gradualmente mejorado tanto mecánica como eléctricamente, para poder llegar a lo que actualmente observamos, llegar a acelerar a velocidades superiores a los 6000 fpm (1828.8 m/min). 63 Debido a las bajas reducciones que son necesarias aplicar en los laminadores Temple, la laminación es no reversible en cada bastidor, como se utiliza en la laminación en caliente. A principio de los años 60 fueron instalados los segundo laminadores Temple de dos bastidores, presentando para este tiempo una estructura y diseño bastante modernos que además se presentaban flexibles para mejoras tanto a nivel de instrumentación como de sistemas de mando automático, del cual se preveía que en un futuro no muy lejano éstos trenes pudiesen utilizar un sistema de monitoreo de todo el proceso y control automático de los sistemas que intervienen en el proceso [5]. En tren de laminación Temple II de SIDOR cuenta con dos bastidores de tipo cuatro en alto, es decir, posee 4 cilindros en cada bastidor, dos cilindros de trabajo y dos de apoyo, adicional a esto se cuenta también con 2 bridas (una brida a la entrada y otra a la salida) y con una serie de rodillos y mesas que cumplen diversas funciones en el transcurso del proceso, desde que la banda entra hasta que es retirada del enrollador, como se puede observar a más detalle la estructura del laminador en la Fig. • 3.6. 64 1 11 7 2 5 3 6 13 12a 8 4 9 12 10 9 1 Figura • 3.6. Estructura Tren de Laminación Temple II Fuente: http://sirpwing/ (SiteIngeniería) DESCRIPCIÓN: 1. Conjunto bastidor I y II (cilindros de trabajo y apoyo). 2. Rodillos de medición de tensión ó rodillos tensores. 3. Correa magnética (entre bastidores). 4. Mesa platea de entrada. 5. Mesa platea entre bastidores. 6. Mesa platea. 7. Mesa platea de salida. 8. Rodillo de goma superior (entrada). 9. Bridas de entrada superior. 9a. Bridas de entrada inferior. 10. Mesa guía de entrada. 11. Rodillo de goma superior (salida). 12. Bridas de salida superior. 12a. Bridas de salida inferior. 13. Correa magnética (salida). El proceso cuenta además con funciones automáticas que incluyen la regulación de la velocidad además de un control de espesores, lo que permite una gran precisión en toda la gama de calibres. En la Fig. • 3.7 se presenta un gráfico a detalle de los puntos generales donde se tiene el control del proceso en sí. 65 14 7 9 8 11 14 C 13 6 15 15 16 16 17 17 5 D 3 A 1 2 B 10 12 4 Figura • 3.7. Puntos de Inspección Tren de Laminación Temple II 1. Rodillo presionador de banda 2. Rodillo Sujetador 3. Rodillo de arrastre brida superior 4. Rodillo de arrastre brida inferior 5. Rodillo antipliegue 6. Rodillo aliviador de líneas de tensión 7. Conjunto medidor de tensión entre bastidores 8. Rodillo tensor 9. Rodillo de arrastre superior 10. Rodillo de arrastre inferior 11. Enrollador 12. Desenrollador 13. Cizalla de entrada 14. Cilindro de apoyo superior 15. Cilindro de trabajo superior 16. Cilindro de trabajo inferior 17. Cilindro de apoyo inferior A-B Bridas de entrada C-D Bridas de salida En el tren Temple II las bobinas que van a ser procesadas son provenientes de las líneas de recocido (caja o continuo), también reciben bobinas de reproceso, en general las bobinas de reproceso provienen de la línea de limpieza electrolítica 66 (LI2), líneas de preparación de bobinas (LPB) o pueden ser material de reproceso del mismo Temple II (TM2). Aquí el porcentaje de deformación es bajo en comparación con las otras líneas, el rango oscila entre 0.8%-1%. El rango de espesores de entrada de la banda que pueden laminarse actualmente en esta línea se encuentra entre 0.17 y 1 mm y los anchos entre 457 y 1270 mm. El tren de laminación Temple II de SIDOR se puede observar en la Fig. • 3.8. Figura • 3.8. Tren de Laminación Temple II de SIDOR 3.3.1 Especificaciones Rangos de Operación Temple II El laminador Temple II actualmente maneja una serie de rangos de operación, los cuales pueden variar entre valores máximos y mínimos. Estos valores están especificados dentro de las prácticas operativas. Los operararios del tren deben regirse dentro de los mismos siempre y cuando estos valores no sean modificados por el personal de procesos mediante la elaboración de una nueva práctica. 67 Estos valores están contemplados dentro de los límites del equipo, ya que si algún valor esta fuera del estos límites pueden ocasionar daños a los equipos del tren. Ver tabla • 2.15. Tabla • 3.1. Rangos de Operación Temple II Descripción MIN Ancho (mm) Espesor de Entrada Banda (mm) Diámetro de Bobina Entrada (mm) Diámetro de Bobina Salida(mm) Diámetro Cilindro Apoyo(mm) Diámetro Cilindro Trabajo(mm) Reducción Total (%Elongación) Fuerza de Enhebrado B1 (Ton) Fuerza de Enhebrado B2 (Ton) Fuerza de Desenhebrado B1 (Ton) Fuerza de Desenhebrado B2 (Ton) 'Fuerza de Laminación B1 (Ton) Fuerza de Laminación B2 (Ton) Tensión Lam.B1 B2 (Ton) Tension Enh.B1 B2 (Ton) Tensión Des.B1 B2 (Ton) Velocidad Max B1 (m/min) Velocidad Max B2 (m/min) MAX 457 0.17 0 0 1220 1270 1 1720 1800 1360 535 0.4 587 4 0 0 1000 1000 0 0 650 600 100 100 1130 1130 0 0 9 9 0 50 4 1524 50 1524 3.3.2 Límites del Tren Temple II En la tabla • 2.16, se definen alguno de los límites del tren Temple 2, utilizados como base para los rangos de operación. Tabla • 3.2. Limites del Tren Temple II Descripción Potencia Max Motor RPM máxima del bastidor 1 RPM máxima del bastidor 2 Tolencia de Ancho Esp Max para 2 bastidores (mm) 68 Valor 2200 390 390 100 0.7 Descripción Esp Max para las 2 bridas (mm) Diámetro Interno de la bobina (mm) Max.Diámetro Externo (mm) Min.Diámetro Externo (mm) Max. Ancho (mm) Min. Ancho (mm) Max. Peso (Kg) Limite Tensiometro (Ton) Fuerza máxima (Kp) 69 Valor 1 420 1700 900 1270 600 20000 9 20623 CAPÍTULO IV M ARCO METODOLÓGICO 70 CAPÍTULO IV MARCO METODOLÓGICO El desarrollo del proyecto de investigación se realizó en las instalaciones de la Siderúrgica del Orinoco en la ciudad de Puerto Ordaz, Estado Bolívar, debido a que allí están localizados los recursos humanos y tecnológicos que participan en la ejecución de los procesos, y mas específicamente en el proceso de laminación en frío del Temple 2. La realización del proyecto para la implementación de los SETUP de los trenes de laminación, implica un diseño creativo y un conocimiento de variadas tecnologías, pues en el proceso intervienen variados aspectos, tales como: la interacción usuario-sistema, la comunicación PLC-PC, el monitoreo de datos en línea (online), entre otros. La metodología de éste proyecto se sucinta en una investigación de campo en donde se necesitó de la investigación bibliográfica y consulta especializada acerca de los procesos de laminación en frío, y más detalladamente del proceso de laminación de los temples. Posteriormente se realizaron las respectivas visitas a planta para observar el proceso actual y sus oportunidades de mejora, además de orientarnos siempre hacia los resultados positivos que se han logrado en base a la implementación del modelo en otros temples. Se estudió un modelo físico-matemático (desarrollado por el Grupo de Modelos de SIDOR, C.A.), actualmente instalado en el laminador Temple 1, para su adecuación y puesta en funcionamiento en el Temple 2, ya que éste último es un caso particular del 1 y por ende posee especificaciones similares. Seguidamente, una vez que se obtuvieron las tablas de laminación a través del modelo (generadas por el modelo que realizo el grupo de modelos), se realizaron ensayos fuera de línea (offline), verificando que los valores de presets estuvieran 71 dentro del rango exigido por el personal de procesos (estos valores se encuentran descritos en las practicas operativas vigentes del tren temple II) para luego realizar las pruebas en línea (online) y realizar los ajustes necesarios tanto a nivel de programación como ajustes al modelo en sí. Previo a la realización de las pruebas del modelo en línea y a la puesta en marcha, se realizaron una serie de pasos que se iniciaban con reuniones, en donde el personal de planta (que incluía al personal de procesos, eléctricos, jefe de línea) junto con el personal de modelos negociaban el trabajo conjunto que se realizaría, entre estos puntos se encontraban: • Se informó sobre el contenido del nuevo sistema de Setup para el Temple II, además de hacerse algunas sugerencias y recomendaciones por parte de los Ingenieros de Operaciones y procesos. • Se presentaron, evaluaron y validaron las diversas tablas que estarían dentro del nuevo sistema de Setup. • Se realizo una presentación previa de las pantallas que se estaban elaborando y su modo de operación, todo esto con el fin de verificar que el personal de planta estuviese conforme con las mismas y antes de la puesta en marcha realizar los cambios que fueron solicitados. • Previo a las pruebas y a la puesta en marcha el personal que intervendría en las mismas realizó conjuntamente con el personal de procesos el PAP (Plan de Acciones Preventivas) que se encuentra contemplado dentro del marco de la política de calidad de Sidor regido por la norma ISO9000-2000, en donde se describen todas aquellas acciones que se deben tomar antes, durante y posterior a la tarea descrita. El modelo se puso en práctica en planta, contándose para ello con la asistencia del equipo humano (Grupo Modelos) encargado de verificar y asistir cualquier inconveniente que se pudiese presentar durante el desarrollo del proceso y teniendo como prioridad la seguridad de los operadores y de la planta en general. 72 4.1 Tipo de Investigación El proyecto entra dentro de un tipo de investigación por muestras no experimental, ya que el tipo de investigación (su plan y diseño) sugiere la formulación de objetivos y/o preguntas de investigación [10]. A su vez clasificado según su finalidad como Aplicada, ya que esta dirigida a una investigación o la mejora de un producto ya existente (investigación tecnológica), el objetivo primordial es mejorar un proceso, y de acuerdo a esto se deberá: • Probar concepciones teóricas en situaciones o problemas reales. • Desarrollar nuevas destrezas o estrategias para resolver problemas con aplicación a un sistema. • Ajustar y diseñar estrategias, instrumentos, herramientas totalmente prácticas y directamente relacionadas con una situación real en el área de trabajo. • Los resultados han de evaluarse en términos de aplicabilidad local, no en términos de validez universal. Según el lugar donde se realiza la investigación, sería de campo, ya que la investigación se realiza observando el grupo o fenómeno estudiado en su ambiente natural, recolectando datos directamente de la realidad donde ocurren los hechos. De acuerdo al objeto que estudia es una investigación Evaluativa, debido a que su objetivo es valorar y enjuiciar el diseño, ejecución, utilidades y grado de logro de los objetivos, a fin de corregir las deficiencias e introducir los reajustes necesarios. Medir los efectos de un sistema previamente establecido, a fin de contribuir en la toma de decisiones subsiguientes acerca mejoramiento u optimización. 73 del programa buscando su Según la fuente de datos que se utiliza, es del tipo Mixta, debido a que es basada en datos o hechos recogidos por él mismo y/o personas distintas a él [10]. 4.2 Diseño Metodológico Una vez definido el tipo de estudio, se define el diseño de la investigación en una serie de etapas o pasos que permiten orientar y guiar todo el proceso de investigación en función de los objetivos definidos inicialmente: • Etapa I. Diagnostico de la situación actual En esta etapa se realizo el reconocimiento, revisión y condiciones del funcionamiento del Setup actual (implementado por VAI-ABB en 1996), igualmente el funcionamiento de la pantalla de carga de cilindros. Toda esta información era necesaria para poder adaptar el modelo y realizar los debidos ajustes para el posterior funcionamiento del mismo. • Etapa II. Determinación de los requerimientos y ajustes al modelo a abordar Se investigó acerca de los valores límites tanto los utilizados para el preset como los datos de instalación del tren, y se realizó la revisión del modelo de Setup del tren Temple I ya que presenta condiciones similares pero no idénticas a las del Temple 2. Además, existen datos adicionales que deben ser visualizados, para ello se hizo necesario adicionarlos y realizar cálculos que no se obtenían en los demás temples. • Etapa III. Planificación, revisión y preparación de actividades antes del arranque de la línea El personal de modelos en conjunto con el personal de procesos y operaciones mantuvieron durante el desarrollo del proyecto una serie de reuniones en donde 74 se preparaba y planificaba todo lo referente al arranque del nuevo sistema, con el fin de garantizar que el mismo no perturbase ni la operación normal del laminador, ni mucho menos el performance de calidad del material que es producido en dicho tren. • Etapa IV. Programación Librerías Modelo y Base de Datos Con la información obtenida anteriormente se procedió a crear la base de datos y el ajuste y programación de la librería del modelo de Setup. • Etapa V. Adaptación y desarrollo de funciones para especificaciones determinadas del tren Se desarrollaron funciones específicas para este tren, y se realizaron los ajustes necesarios para el funcionamiento y visualización de la pantalla de Setup. Se adaptaron y adicionaron las funciones necesarias para el funcionamiento de la pantalla de carga de cilindros. • Etapa VI. Desarrollo pantallas de visualización (Setup y Carga de Cilindros) Por medio del Application Builder (herramienta de visualización), el código adaptado en el lenguaje de programación C se encarga de generar una gama de valores, estos son llevado a ésta interfaz donde el usuario puede observarlos directamente, además puede realizar modificaciones sobre la misma pantalla y ejecutar otras acciones disponibles dentro de ésta. • Etapa VII. Desarrollo Pantalla de Mantenimiento para Presets Desarrollada en lenguaje PHP, esta pantalla contiene las llamadas a las funciones contenidas directamente en la aplicación del Setup, es decir, existe comunicación directa entre esta pantalla y la pantalla de presets del tren. Esta creada para ser observada on line y poder realizar modificaciones a los valores de presets (modifica directamente sobre la Base de Datos que utiliza el Setup). 75 • Etapa VIII. Implementación de módulos para reportes de Setup en el SGL (Sistema de Gestión en Línea) Para finalizar, se implementaron módulos, realizados en HTML, en donde mediante un link al Temple 2, se acceden a los reportes en línea, específicamente a los reportes de Setup que se encuentran disponibles en el SGL para cualquier usuario (dentro de la intranet de Sidor). 4.3 Técnicas e Instrumentos de Recolección de Datos Las técnicas de recolección de datos son las distintas formas o maneras de obtener la información, permite determinar la realidad del problema, y de ella derivan los datos por los cuales se sustenta el análisis de la situación actual y la determinación de los requerimientos, a su vez los instrumentos son los medios materiales que se emplean para recoger y almacenar dicha información [6]. Los principales datos que se usaron como fuentes de información primaria y secundaria se recolectaron, a través de: • Revisión y consulta de diversas fuentes bibliográficas, relacionadas con el tema objeto de estudio. • Observaciones directas realizadas al proceso actual y a procesos que están operativos con el modelo. • Búsqueda de datos por medio de personas involucradas en el proceso a automatizar. 4.4 Determinación de los requerimientos del Sistema En esta parte el analista se centra en reunir los detalles relacionados con los procesos de la empresa, opiniones sobre porqué ocurren las cosas, las soluciones propuestas e ideas para mejorar el proceso. La finalidad de conocer los 76 requerimientos es identificar las características que deberá tener el nuevo sistema, incluyendo la información que debe recibir el modelo, la que debe arrojar y cómo debe funcionar y adaptarse dentro de un conjunto de operaciones ya existentes en el tren, y que son necesarias para el manejo del mismo. 4.5 Diseño del sistema Es la fase donde se producen los detalles que establecen la forma que el sistema cumplirá con los requerimientos identificados durante la etapa de análisis. Generalmente este proceso comienza identificando datos, reportes y demás tareas que deben ser ejecutados por el Setup. Más adelante se determinan con precisión los datos, especificaciones y límites que utilizara el sistema para generara el presets que será utilizado por el tren para el proceso completo de laminación. El modelo de Setup también indica los datos de entrada, aquellos que serán calculados y los datos que serán almacenados tanto del preset como el logueo de las variables del proceso. También se describen los procedimientos para realizar los cálculos y el funcionamiento y manejo de cada una de las pantallas desarrolladas. 4.5.1 Ajuste y desarrollo de pantallas para la visualización de valores del modelo, carga de datos de cilindros y mantenimiento de presets. Consiste en instalar y/o elaborar programas diseñados con especificaciones hechas por el cliente [10]. En este caso se realizaran los ajustes necesarios al modelo de Setup instalado en otro laminador pero con las especificaciones, necesidades del tren Temple II. 77 El proyecto se regirá en términos de tiempo, es decir, su desarrollo esta programado bajo un plan de trabajo para cada uno de las partes involucradas en dicho proyecto. 4.6 Pruebas del Modelo Durante esta etapa, el modelo de Setup emplea de manera experimental datos de entrada (datos de bobina) para asegurarse de que no presente fallas al momento de producirse los cálculos y la visualización de los mismos en la pantalla de Setup. De igual manera se realizaron pruebas con datos de taller de cilindros para verificar que los datos se recibían y enviaban correctamente a la base de datos. 4.7 Implantación y evaluación La implantación es el proceso de verificar e instalar el nuevo equipo (sí existen), entrenar a los usuarios, instalar la aplicación y construir todos los archivos de datos necesarios para utilizarla. La evaluación de un sistema se lleva a cabo para identificar puntos débiles y fuertes. La evaluación puede ocurrir a lo largo de cualquiera de las siguientes dimensiones [6]: • Evaluación operacional: Forma en que se utiliza el sistema, facilidad de uso, tiempo de respuesta, lo adecuado de los formatos de información, confiabilidad global y nivel de organización. • Impacto Organizacional: Identificación y medición de los beneficios para la organización en áreas como finanzas, eficacia operacional, impacto competitivo y flujo de información interno y externo. • Opinión de los administradores: Evaluación de las actitudes de los directivos y administradores dentro de la organización, así como de los usuarios finales. 78 • Desempeño del desarrollo: Valoración de los métodos y herramientas utilizadas en el desarrollo, así como la relación entre tiempo, esfuerzo de desarrollo, presupuestos y estándares. 79 CAPÍTULO V IDENTIFICACIÓN DEL MODELO FÍSICO-M ATEM ÁTICO 80 CAPÍTULO V IDENTIFICACIÓN DEL MODELO FÍSICO-MATEMATICO En el siguiente capitulo se realiza un descripción de todo lo relacionado con los modelos, desde sus basamentos para la aplicabilidad en un tren de laminación hasta su total descripción, observándose el conjunto de ecuaciones desarrolladas y ajustadas que se implementaron en el laminador Temple 2 de Sidor. 5.1 Modelos Físico-Matemático Un modelo físico-matemático puede definirse, como la formulación que expresa las características fundamentales de un sistema o proceso físico en términos físico y matemáticos. Los distintos modelos pueden ir desde simples relaciones algebraicas hasta grandes y complicados sistemas de ecuaciones diferenciales. Las características habituales de los modelos matemáticos del mundo físico son: • Describen un sistema o proceso natural en términos matemáticos. • Representan una idealización y una simplificación de la realidad, es decir, ignoran los detalles insignificantes del proceso natural y se concentran en sus manifestaciones elementales. • Conducen a resultados predecibles y en consecuencia, pueden emplearse para propósitos de predicción. Una vez hecha la modelación matemática no sólo queda determinada la parte cualitativa del modelo sino también la parte cuantitativa. Los modelos físicomatemáticos suelen ser aplicados para formular soluciones a problemas prácticos. Para resolver los modelos matemáticos existen muchos métodos de solución, entre los que destacan los Métodos Numéricos [4]. 81 5.2 Métodos Numéricos Son técnicas matemáticas que tratan de aproximar, de una manera eficiente, las soluciones de problemas expresados matemáticamente. La eficiencia del método depende tanto de la precisión que se requiera como de la facilidad con la que pueda implementarse. En una situación práctica, el problema matemático se deriva de un fenómeno físico sobre el cuál se han hecho algunas suposiciones para simplificarlo y para poderlo representar matemáticamente [4]. 5.3 Modelación Físico-Matemática en el proceso de laminación en frío Dentro de los programas de modernización de los trenes de laminación temple en el área de frío de SIDOR C.A. se tenía previsto instalar un modelo matemático que cumpliera con las funciones de SETUP del tren. Para cumplir este propósito se podía realizar la compra de un modelo o continuar con un desarrollo que se venía realizando internamente en planta, luego de estudiar y de analizar los resultados del modelo fuera de línea desarrollado en casa, se tomó la decisión de instalar en línea el desarrollo local, para lo cual se desarrollaron todas las ecuaciones necesarias para el cálculo de las fuerzas y tensiones en las distintas fases del proceso (enhebrado-laminación-desenhebrado), cálculos para la elongación, reducciones y velocidades. Luego todos estos sistemas matemáticos se programaron e instalaron en el nuevo nivel II para su utilización en línea el cual se puso operativo desde Mayo de 2004 con la automatización del tren Temple I. 5.4 Modelo Físico-Matemático aplicado en el laminador Temple2 La automatización del tren Temple II se inició con el estudio del modelo de Setup del Temple I, el cual comprende el estudio de las relaciones existentes entre las condiciones operativas del propio tren y las condiciones iniciales y finales del 82 material, entre otros factores que contribuyeron al ajuste de éste modelo, como podemos observarlo en la Fig. • 5.1. Figura • 5.1. Diseño Modelo de Setup El modelo utilizado para los temples fue tomado del libro de A.I. TSELIKOV, G.S. NIKITIN, S.E. Rokotyan, quienes en su teoría de rodamientos longitudinales demuestran como se realiza él cálculo de las fuerzas en los laminadores temple. Este primer modelo fue ajustado al de los laminadores temple de Sidor por el Dr. Luis Francisco Lozano y el grupo de modelos de la Gerencia de Automatización, el mismo se describe a continuación: Debido a las bajas reducciones que proporcionan los laminadores temple (<5%), la deformación elástica producida en la banda en cada bastidor puede apreciarse 83 a lo largo de la zona de contacto, al igual que las variaciones de tensiones producidas en la misma, como se observa en la Fig. • 5.2. Figura • 5.2. Zona de Contacto y Deformación en laminadores temple Fuente: [8] • Las Fuerzas absolutas de laminación se calculan de acuerdo a las siguientes ecuaciones: Fla min ación = f global * ( A + B + C − D − E ) * W 1000 Donde: A, B y C corresponden a valores donde la banda sufre sus deformaciones, siendo éstas: deformación elástica a la entrada, deformación plástica y deformación 84 elástica a la salida respectivamente. D y E corresponden a valores de fuerzas que se oponen a la deformación, tanto a la entrada como a la salida. El índice i denota el número de bastidor y va desde 0 a 3, considerando como 0 el desenrollador y como 3 el enrollador. A = ( 2a − l p ) * ( 2τ S − σ i ) B = (2b − L2 ) * (2τ S − σ i +1 ) a2 b2 C = 2 mτ S * − hi hi 2mτ S D = x a hi 2mτ S E = xb hi +1 l p + 2τ S − σ i L2 + 2τ S − σ i +1 Donde: Las longitudes a y b determinan la proporción en el que el punto de presión de contacto σ y se encuentra al máximo, estos valores son encontrados mediante las ecuaciones: (σ i − σ i +1 )hi hi +1 hi a= * L fl (hi + hi +1 ) 2mτ S ( hi + hi +1 ) hi +1 (σ i − σ i +1 )hi hi +1 b= * L fl (hi + hi +1 ) 2 mτ S ( hi + hi +1 ) 85 Las longitudes xa y xb que se observan en la Fig. • 2.21, se obtiene como: σi xa = 2τ m + 1 S hi l p σ i +1 xb = m 1 2τ S + hi +1 L2 donde las σ representan el esfuerzo desde que la banda entra al bastidor hasta que sale del mismo. La porción de longitud donde la banda pasa de la zona de deformación plástica a la elástica, se calcula: l p = 1.5τ S L1 Mm hi ∆h + ∆ donde L1 = (∆h + ∆ ) L2 = l fl δ ∆ l fl δ Considerando la deformación elástica sufrida por la banda, la longitud de la zona de contacto en los laminadores temple se define como: 86 P l fl = R δ + 0 θ donde R es el radio original de los cilindros de trabajo y P0 es la fuerza de laminación por unidad de ancho. La constante elástica θ del material y la reducción relativa δ , son calculadas con la formula: δ = ∆h + 2 ∆ + 2 θ= (∆h + ∆ )∆ πM c 16 1 − υ 2 [ ( )] m = 2µ y µ es el coeficiente plástico de fricción. Luego ∆h = h1 − hi +1 representa la diferencia de espesor de la banda (entradasalida) Con las deformaciones plásticas a través de la sección transversal de la banda, el cambio en el grosor de la misma se debe a la variación de la tensión (∆), y es encontrada con la fórmula: τ ∆ = 0.75 S Mm A' = 1 − m 2 + A' hi +1 ar cos en (m ) m Las ecuaciones de fuerza de laminación ( Fla min ación ) y longitud de la zona de contacto ( l fl ), pueden considerarse como un conjunto de ecuaciones que describen el proceso del laminador temple. 87 Debe tenerse en cuenta que los resultados de los cálculos pueden representarse de la manera más conveniente, siempre y cuando estén usándose los debidos parámetros dimensionales que contemplen un criterio similar al proceso del temple (en el caso de Sidor Temple I, II ó III) con el que se esté trabajando. • Otra de las fuerzas que son utilizadas en el laminador Temple II son las as fuerzas absolutas de enhebrado, y se calculan como el producto de la fuerza absoluta de laminación multiplicada por el factor de ajuste de enhebrado, de acuerdo a la siguiente ecuación: f Fenhebrado = Fla min ación * 1 + thread 100 • Las fuerzas de especificas de desenhebrado fueron tomadas de las tablas que anteriormente utilizaban y ajustadas a cada una de las nuevas tablas utilizadas por el modelo, así que el cálculo de las fuerzas absolutas de desenhebrado se realiza como: Fdesenhebrado = • Fesp _ desenhebrado * W 9830 Para el cálculo de los espesores de salida de cada bastidor se utiliza la ecuación descrita como: % _ reducción _ B1 * Elongación h1 = H 0 * 1 − 10000 88 (100 − % _ reducción _ B1) * Elongación h2 = h1 * 1 − 10000 • Luego se calculan los porcentajes de reducción de cada bastidor: H − h1 * 100 % _ Re duc _ B1 = 0 H0 h − h2 * 100 % _ Re duc _ B 2 = 1 h1 • El cálculo de las tensiones absolutas de enhebrado, laminación y desenhebrado se calculan como el producto de las tensiones específicas por el ancho de la banda y por el espesor interstand en el que se calcule: Tensiones Formula Tensión_enhebrado_desenrollador_brida_entrada Tesp _ enh _ des _ bri * W * H 0 / 10000 Tensión_ enhebrado _brida_entrada Bastidor 1 Tesp _ enh _ bri _ B1 * W * H 0 / 10000 Tensión_ enhebrado _Bastidor 1 Bastidor 2 Tesp _ enh _ B1 _ B 2 * W * h1 / 10000 Tensión_ enhebrado _Bastidor 2 brida_salida Tesp _ enh _ B 2 _ bri * W * h2 / 10000 Tensión_ enhebrado _brida_salida Enrollador Tesp _ enh _ bri _ enr * W * h2 / 10000 Tensión_laminacion_desenrollador_brida_entrada Tesp _ lam _ des _ bri * W * H 0 / 10000 Tensión_ laminacion_brida_entrada Bastidor 1 Tesp _ lam _ bri _ B1 * W * H 0 / 10000 Tensión_ laminacion_Bastidor 1 Bastidor 2 Tesp _ lam _ B1 _ B 2 * W * h1 / 10000 Tensión_ laminacion_Bastidor 2 brida_salida Tesp _ lam _ B 2 _ bri * W * h2 / 10000 Tensión_ laminacion_brida_salida Enrollador Tesp _ lam _ bri _ enr * W * h2 / 10000 89 Tensiones Formula Tensión_desenhebrado_desenrollador_brida_entrada Tesp _ des _ des _ bri * W * H 0 / 10000 Tensión_ desenhebrado _brida_entrada Bastidor 1 Tesp _ des _ bri _ B1 * W * H 0 / 10000 Tensión_ desenhebrado _Bastidor 1 Bastidor 2 Tesp _ des _ B1 _ B 2 * W * h1 / 10000 Tensión_ desenhebrado _Bastidor 2 brida_salida Tesp _ des _ B 2 _ bri * W * h2 / 10000 Tensión_ desenhebrado _brida_salida Enrollador Tesp _ des _ bri _ enr * W * h2 / 10000 • Las velocidades del motor serán calculadas de acuerdo al siguiente algoritmo: 1. Se propone las rpm_max del bastidor 2 como: rpm 2 = rpm max 2 * f ajuste2 2. Se calculan las rpm para el bastidor 1 sobre la base del valor de rpm del bastidor 2 fs D2 * rpm 2 * h2 * RT1 * 1 + 2 100 rpm1 = fs D1 * h1 * RT2 * 1 + 1 100 Donde RT es la relación de transmisión de las cajas, fs i corresponde al deslizamiento delantero y Di corresponde al diámetro promedio de los cilindros de apoyo. 3. Se calcula entonces la diferencia entre las rpm del primer bastidor y la máxima permitida para el bastidor 1 por un factor de ajuste: 90 Dif 1 = rpm1 − rpm max1 * f ajuste1 4. Si la diferencia es mayor a 0.1 (indicando que la rpm calculada de B1 está por arriba de las rpm máximas), entonces al bastidor uno se le asigna el número de rpm máximas por su factor de ajuste, recalculando así las rpm del segundo bastidor: Si Dif 1 > 0.1, entonces: fs D1 * rpm1 * h1 * RT2 * 1 + 1 100 rpm 2 = fs D2 * h2 * RT1 * 1 + 2 100 5. Si ninguna de las diferencias en mayor a 0.1, se calculan las velocidades de motor por bastidor: Velocidad i = π * Di * rpmi 1000 * RTi Es necesario conocer los diámetros de cilindro promedios actuales y los espesores de salida programados de cada bastidor. Los valores de las relaciones de transmisión y factores de ajuste serán guardados en base de datos que podrán ser modificados desde el sistema de mantenimiento de programas de laminación. Los siguientes cálculos deben ser realizados en nivel I para la obtención de las velocidades de referencia de los motores, teniendo en cuenta la velocidad de referencia del bastidor 2, los factores de deslizamientos y los porcentaje de reducción de cada bastidor. Velocidad de la banda a la salida del bastidor 2: 91 factor _ deslizamiento _ B2 Velocidad Banda _ Sal _ B 2 = Velocidad B 2 * 1 + 100 Esta velocidad sirve de referencia de velocidad de la brida de salida. Velocidad de la banda a la entrada del bastidor 2: % _ Re ducción _ B 2 Velocidad Banda _ Ent _ B 2 = Velocidad Banda _ Sal _ B 2 * 1 − 100 La velocidad de referencia del motor del bastidor uno vendrá dada por: Velocidad B1 = Velocidad Banda _ Ent _ B 2 Factor _ deslizamiento _ B1 1 + 100 Por ultimo la velocidad de referencia de la brida de entrada es igual a la velocidad de entrada de la banda en el primer bastidor, por tanto: % _ Re ducción _ B1 Velocidad Banda _ Ent _ B1 = Velocidad Banda _ Ent _ B 2 * 1 − 100 Esta velocidad sirve de referencia de velocidad de la brida de entrada. 92 5.5 Nomenclatura f global = Factor global por programa W = Ancho del producto a laminar τS = Resistencia al corte puro σi = Esfuerzo de entrada / salida hi = Espesor de entrada / salida Mm = Módulo Elástico Material Mc = Módulo Elástico Cilindros υ = Coeficiente de Poisson de los Cilindros de Trabajo µ = Coeficiente de Fricción por programa 93 CAPÍTULO VI DESCRIPCIÓN Y FUNCIONALIDADES DEL SISTEM A AUTOM ATIZ ADO 94 CAPÍTULO VI DESCRIPCIÓN Y FUNCIONALIDADES DEL SISTEMA AUTOMATIZADO La idea central de esta etapa del proyecto, es generar como producto de la investigación aplicada, un sistema automatizado, que permita a las personas inmersas en el proceso de laminación del tren, obtener información de los valores de presets por producto que se bajan como referencias al laminador como también los valores asociados al material que sirven como entradas para el cálculo de éstos valores referenciales, poder realizar cambios y/o ajustes a dichos valores por medio de pantallas de operación que poseen diversas funcionalidades que proporcionan una gran versatilidad el todo lo que respecta al manejo y operación del tren. 6.1 Descripción General del Sistema La comunicación con el PLC se realizó a través de la PC UNIX denominada IMS, utilizándola como gateway, y la comunicación entre las PC QNX y la PC IMS es realizada a través del protocolo de red TCP/IP, y se mantienen las entradas/salidas en el PLC de la aplicación UNIX actual. En la Fig. • 6.1. se puede observar como era manejada la comunicación entre Nivel1-Nivel2 utilizada anteriormente entre los PLC (ABB) y las estaciones ABB, la misma se realizaba a través del protocolo MasterBus300 de ABB. Como se nota era difícil tener acceso a los datos de referencia debido a que todo el sistema de ABB es cerrado, contrario a lo que se observa en el mismos gráfico luego de la implementación de comunicación realizada para el sistema actual, en donde por medio de librerías, son enviados y recibidos datos a Nivel1 (PLC) por medio de la PC UNIX IMS, la cual utilizando los protocolos de red UDP (User Datagram 95 Protocol) y TCP (Transmission Control Protocol) se encarga de intercambiar datos directamente con la PC QNX. Figura • 6.1. Comunicación Nivel1-Nivel2 6.1.1 Arquitectura de la Red Para la comunicación entre los diversos niveles, se cuenta con: • Redes de Nivel1: Redes de interconexión a PLC’s y otros equipos de campo (balanzas, medidores de espesor, etc). • Redes de Nivel2 • Redes de Nivel3, con conexión a red global (Red Global de Automación) 6.1.1.1 Identificación de Nodos en Temple 2 96 Los nodos QNX tiene diversas funciones, de acuerdo a estas se enumeran de la manera siguiente siguiendo un estándar de normas y procedimientos de Nivel2A que describe lo siguiente para la enumeración de cada uno de estos nodos [17]: • Nodo 50: Maquina de Mantenimiento y QNX Web. Descripción: Desde esta maquina se permite el acceso desde la red global, además alberga los servicios de QNX Web básicos (reportes de alarmas, logueo de operación, etc). • Nodo 51 y 52: Servidores de Base de Datos y Booteo. Descripción: En estas maquinas se replican las base de datos y proveen además el servicio de arranque para las demás estaciones de red. • Nodo 53 y 54: Adquisidores. Descripción: Estas maquinas arrancan desde los servidores de booteo pero disponen de discos rígidos para el almacenamiento de tendencias. Los adquisidores tienen la función de transmitir (Tx) datos, adquiriendo los mismos desde las redes de Nivel1 (directamente de los PLC’s) y proporcionando esta información a aquellos nodos de operación que desde la red de Nivel2 estén en modo recepción (Rx) listos para adquirir datos. • Nodos 70, 71, 72 y 73: Operación. Solo están conectados a la red de Nivel2. Descripción: Desde éstas maquinas se realizan las operaciones básicas para el proceso de laminación, tales como carga de bobinas, Setup (tablas de laminación), carga de cilindros, trending, etc. Estas 4 maquinas se encuentran ubicadas de la siguiente manera en el Temple 2: 2 maquinas para el manejo directo del operador (pulpito principal), 1 para el registrador (pulpito principal) y otra máquina para el operador de la entrada el cual hace uso exclusivamente del pp_deq (Piso de Planta Data Entry QNX). 97 De acuerdo a lo anteriormente mencionado, la topología de la red utilizada para el tren Temple 2 se puede observar en la siguiente figura: Figura • 6.2. Topología Redes Temple 2 La distribución de las maquinas de operación (QNX) dentro del pulpito principal están dispuestas de la menara como se muestra en la Fig. • 6.3. En las maquinas QNX que se encuentran en el pupitre del operador se encuentran operativas la pantalla de Setup, carga de cilindros, carga de bobinas, entre otras, desde donde se utilizan directamente todas las funcionalidades de cada pantalla para una mejor operación del tren. Las otras maquinas que se encuentran dentro del pulpito principal son las 2 maquinas ABB, las cuales son utilizadas actualmente debido a que contienen y manejan funcionalidades diversas del tren que no son contempladas dentro del nuevo sistema de automatización introducido, tales como diversos tipos de alarmas, sistema hidráulico del tren, etc. 98 El resto de las maquinas son de uso directo de otros operadores del tren que cumplen diversas funciones dentro del mismo. Figura • 6.3. Distribución Púlpito Principal 6.1.2 Base de Datos 6.1.2.1 Base de datos utilizada Motor: SYBASE Métodos de acceso: ODBC QNX 99 Se instalaron dos bases de datos operativas conteniendo toda la información relevante de la línea. Estas bases de datos se mantiene replicadas utilizando las herramientas propias de SyBase (DBREMOTE). La base de datos cuenta con diversas tablas entre las cuales se encuentran las utilizadas por el modelo y aquellas que se utilizan para la aplicación de carga de cilindros, entre otras aplicaciones del sistema de piso de planta. 6.1.2.2 Tablas en Base de Datos (utilizadas para Setup y Carga de Cilindros) Diccionario de Datos: Nombre de la Tabla: S_CALIDAD_PRODUCTO Descripción: Calidad de productos que se utilizan en la línea Campos: ID_PROD_CAL PROD_CAL_PP DESCRIPCION CODIGO_PP Nombre de la Tabla: S_GRADOS_TEMPLE Descripción: Grados de temple Campos: ID_GR_TEMPLE DESCRIPCION GR_TEMPLE GR_TEMPLE_PP ID_GR_TEMPLE_PP Nombre de la Tabla: S_GRUPO_DUREZA Descripción: Grupos de dureza del material Campos: 100 ID_GRUPO TACE Nombre de la Tabla: S_TIPO_CALIDAD Descripción: Tipos de calidad para los que se desarrollan presets de laminación. Campos: ID_TIPO_CALIDAD DESCRIPCION DUREZA GRUPO_DUREZA ELONGACION GRADO_TEMPLE CALIDAD_SICOP Nombre de la Tabla: S_ID_DEFECTO Descripción: Tipos de defecto del material de reproceso. Campos: ID ID_DEFECTO DEFECTO CODIGO DESCRIPCION Nombre de la Tabla: S_MODO_LAM Descripción: Modos de laminación en que puede ser posicionado el tren de acuerdo al Setup. Campos: ID_MODO_LAM DESCRIP MIN_ESP_ENT MAX_ESP_ENT 101 Nombre de la Tabla: S_PROCEDENCIA Descripción: Línea de procedencia de la bobina. Campos: ID ID_LINEA_PP DESCRIPCION_LINEA ID_TIP_REP ID_LINEA_TABLA LINEA_PLC Nombre de la Tabla: S_VALIDACIÓN_TENSIONES Descripción: Valores límites de tensiones. Nombre de la Tabla: S_TABLAS_LAM Descripción: Tablas de laminación actuales. Campos: ID_TABLA ESP_ENT ANCHO ID_MOD_LAM ID_TEMPLE DUREZA ID_TIP_CALIDAD ID_LINEA FACT_FZ_ENH_B1 FACT_FZ_ENH_B2 COEF_FRICCION_B1 COEF_FRICCION_B2 FACT_AJU_LAM_B1 FACT_AJU_LAM_B2 102