IronmakingSinterTechnology

Anuncio

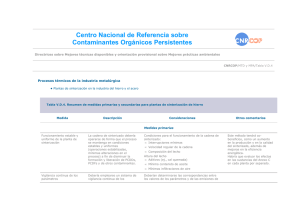

TECNOLOGÍA DE SINTERIZACIÓN Dr. IGNACIO GONZÁLEZ BAQUET 1 1 Índice Papel de la sinterización en la siderurgia integral La planta de sinterización Preparación de materias primas: Máquina de sinterizado: Carga Encendido Sinterizado Acondicionamiento del sínter: Homogeneización Granulación Rompedor Enfriador Cribado Depuración del gas 2 PAPEL DE LA SINTERIZACIÓN 3 En la actualidad, la mayor parte del mineral de hierro apto para empleo siderúrgico disponible en el mercado mundial tiene una granulometría comprendida entre 1 y 10mm. Esta franja granulométrica es demasiado fina como para que este tipo de material sea cargado al horno alto directamente, ya que generaría dificultades importantes de permeabilidad a los gases en la cuba del horno. Y es demasiado gruesa como para poder peletizar el material mediante la tecnología convencional de discos giratorios. Por ello el mineral, junto con fundentes y combustible, se procesa en las plantas de sinterización. El sínter obtenido es un material con una granulometría en 5 y 50mm, con unas propiedades químicas y mecánicas adecuadas a las necesidades del horno alto. PAPEL DE LA SINTERIZACIÓN Aprovechamiento de subproductos finos Horno alto: Cokería: Lodos finos y gruesos de lavado de gas Escoria BOF Recuperación magnética de escoria BOF + minerales de hierro finos Puerto: Cribado del cok bruto Finos de balsa (apagado de cok) Acería: Cribados de sínter, cok y minerales Polvo de botellón (limpieza seca del GHA) Lodos de lavado de gas Barreduras limpias Laminaciones: Cascarilla 4 El proceso siderúrgico genera un volumen importante de finos ricos en hierro y carbono susceptibles de ser aprovechados de nuevo en el proceso y que, por tratarse de subproductos internos, están disponibles a coste de fabricación. Su granulometría impide la carga directa en el horno alto. La instalación de sinterización, al aglomerarlos, permite su reciclado. PAPEL DE LA SINTERIZACIÓN en la siderurgia integral Scrap HOT ROLLED COILS SLABS Coal (storage) Hot Strip Mill Pickling PICKLED COILS Converter Continuous casting TINPLATE Blast Furnaces Hot metal Torpedo ladle Temper Mill Tinplate lines Batch annealing Desulphurisation GALVANISED Galvanising lines Tandem Mill Sintering Flat products Coke ovens Continuous annealing Tandem Mill ORGANIC COATED Organic coating line Iron ore (storage) SLABS HEAVY PLATE Scrap Converter Continuous casting BLOOMS Plate Mill Wire Rod Mill WIRE ROD RAIL Rail Mill Long products BILLETS 5 Objetivos de una planta de sinterización: ‐ Garantizar la seguridad de las personas y el respeto de los parámetros medioambientales que exige la legislación ‐ Suministrar de forma estable de la cantidad de sínter programada ‐ Cumplir los parámetros de calidad programados ‐ Coste mínimo PAPEL DE LA SINTERIZACIÓN Impacto en el coste del arrabio % SÍNTER EN LA CARGA 100 90 80 70 60 50 40 30 20 10 0 1 4 7 10 13 16 19 22 25 28 31 34 37 40 43 46 HORNOS ALTOS EU 15 2011 6 Aunque la carga de sínter es muy variable según las características de cada instalación, el promedio en EU15 se sitúa en torno al 70% (datos 2011). Si suponemos que el impacto medio de la carga metálica en el coste del arrabio se sitúe aproximadamente entre el 50% y el 70%, ello implica que el sínter supone alrededor de la mitad del coste de fabricación del arrabio. Además, debido a su elevada proporción, es la parte de la carga metálica que más condiciona el proceso del horno alto desde un punto de vista químico y de control de proceso. Índice Papel de la sinterización en la siderurgia integral La planta de sinterización Preparación de materias primas: Máquina de sinterizado: Carga Encendido Sinterizado Acondicionamiento del sínter: Homogeneización Granulación Rompedor Enfriador Cribado Depuración del gas 7 LA PLANTA DE SINTERIZACIÓN Concepto Tolva de carga Encendido Frente de llama Torta Carros Sínter Aspiración Cajas de viento Cadena de sinterización 8 LA PLANTA DE SINTERIZACIÓN Concepto Sintered Zone Reaction Zone Drying and PrePre-heating Zone Wind Box 9 LA PLANTA DE SINTERIZACIÓN Concepto 10 LA PLANTA DE SINTERIZACIÓN Flujo general Unitary piles Chevron Piles Parvas Dosing bins Mixer Hearth Layer (10-20mm) Sintering Machine Cooler Blast Furnace Screening 11 A partir del parque de minerales unitarios se fabrica una parva con la mezcla adecuada de minerales, fundentes y recuperaciones. El material recogido de dicha parva se almacena en tolvas a pie de máquina, dotadas de equipos extractores de dosificación. Algunas tolvas se reservan para fundentes (ajuste de la basicidad en tiempo real) y combustible (dosificación del combustible para regulación térmica del proceso también en tiempo real). La mezcla ya formada se hace pasar por una etapa de homogeneización y granulación previa a la carga de la máquina de sínter propiamente dicha. El sínter, una vez enfriado, se criba. Los cribados retornan a la máquina. La fracción más gruesa de los cribados se denomina “sobreparrila”, y se carga directamente encima de los carros de la máquina, antes de cargar la mezcla de mineral, fundentes y combustible. La capa de sobreparrila no sinteriza de nuevo, evitando así que el frente de llama llegue a entrar en contacto con las parrillas de los carros y los dañe. La fracción más fina de los cribados se dosifica junto con la mezcla mineral. LA PLANTA DE SINTERIZACIÓN Flujo general 12 SINTERIZACIÓN Flujo general ¿Hornos altos? ¿Máquinas de sínter? ¿Coquería? 13 Índice Papel de la sinterización en la siderurgia integral La planta de sinterización Preparación de materias primas: Máquina de sinterizado: Carga Encendido Sinterizado Acondicionamiento del sínter: Homogeneización Granulación Rompedor Enfriador Cribado Depuración del gas 14 PREPARACIÓN DE MAT. PRIMAS rotopala Homogeneización apilador reclaimer apilador reclaimer 15 La pasta con la que se carga la máquina de sínter es mezcla de varios minerales, fundentes, recuperaciones y combustibles sólidos. Las operación de homogeneización pretende que esta mezcla tenga una composición lo más constante posible, ayudando así a la estabilidad del proceso de sinterización. Las materias primas unitarias se recogen del parque de minerales mediante una “rotopala”. Se apilan a base de pasadas longitudinales de “apilador”, formando una parva. Y, finalmente, se recogen mediante el “reclaimer”. PARA COMENTAR: ¿cómo puede afectar la gestión del apilado a la homogeneidad de la pasta que se envía a la máquina? Número de pasadas, ubicación de cada material, ajuste de pasadas completas, segregación en la parva, … PREPARACIÓN DE MAT. PRIMAS Homogeneización 16 PREPARACIÓN DE MAT. PRIMAS Homogeneización 17 PREPARACIÓN DE MAT. PRIMAS Parque de unitarios Homogeneización Parque de homogeneización Staker-reclaimers (rotopalas) Apiladores Reclaimers 18 PREPARACIÓN DE MAT. PRIMAS Granulación Froude number = v2 / g·L 19 La granulación pretende conseguir la aglomeración de las partículas más finas de la mezcla cruda en torno a las más gruesas, para conseguir micropellets verdes los cuales, una vez cargados a la máquina, permitan lograr una permeabilidad de la torta mayor que la que se obtendría si se cargara la mezcla cruda directamente. Téngase en cuenta que el tamaño de los micropellets no es netamente superior al de las partículas gruesas de la mecla cruda (3 a 5 mm). La aglomeración se consigue mediante un efecto tipo “bola de nieve”. Para ello es necesario trabajar en un régimen de cascada como el representado en las figuras. Un régimen tipo slipping no tiene capacidad aglomerante, mientras que un régimen de caída destruye los pellets que se puedan llegar a formar. PREPARACIÓN DE MAT. PRIMAS Mezcla/granulación con tambores Fuente: EIRICH steel making technologies 20 Los tambores de mezcla son típicamente cilindros de hasta 3 m de diámetro, con 6º de inclinación y unas 7 rpm. El los mezcladores de tipo tambor se produce una buena mezcla transversal, pero no longitudinal. Las heterogeneidades que acompañen al material de alimentación a lo largo de la cinta de entrada, se reproducen en el material de salida. Este comportamiento puede ser adecuado para procesos que requieran cambios abruptos de composición de la mezcla, pero no es el caso de la sinterización, en la cual se pretende operar la máquina de sinterizar en unas condiciones lo más próximas posibles a un estado estacionario. Los tambores pueden diseñarse para homogeneizar o para granular el material. En unidades de gran tamaño, la primera mitad puede diseñarse para homogeneizar y la segunda mitad para granular. PREPARACIÓN DE MAT. PRIMAS Mezcla/granulación con tambores 21 PREPARACIÓN DE MAT. PRIMAS Mezcla con mezclador intensivo Fuente: EIRICH steel making technologies 22 La mezcla se ve favorecida introduciendo mezcladores que absorban una cierta cantidad de material (interrumpiendo el flujo estacionario del mismo) y lo homogeneicen. Por su tamaño y diseño, este tipo de mezcladores admiten además elevadas potencias de agitación, las cuales son especialmente apropiadas para la mezcla y posterior granulación de minerales ultrafinos. PREPARACIÓN DE MAT. PRIMAS Mezcla con mezclador intensivo Fuente: EIRICH steel making technologies 25 Índice Papel de la sinterización en la siderurgia integral La planta de sinterización Preparación de materias primas: Máquina de sinterizado: Carga Encendido Sinterizado Acondicionamiento del sínter: Homogeneización Granulación Rompedor Enfriador Cribado Depuración del gas 31 MÁQUINA DE SINTERIZADO Carga carro de llenado de tolvín de mezcla tolvín de mezcla compuerta rodillo chapa deflectora rascador carro Alimentación de sobreparrilla 32 MÁQUINA DE SINTERIZADO Carga 33 MÁQUINA DE SINTERIZADO Carga 34 MÁQUINA DE SINTERIZADO Carga SECCIÓN TRANSVERSAL zona central de alta densidad zona lateral de baja densidad frente de llama rejilla del carro posición teórica del BTP posición real del BTP área perdida VISTA EN PLANTA FIN DE MÁQUINA 35 La zona de baja densidad en el borde del carro da lugar a un avance más rápido del frente de llama y a una merma de la calidad del sínter. Además, la pérdida de superficie eficaz de máquina que esto supone, da lugar a una pérdida de productividad que puede llegar al orden del 5%. MÁQUINA DE SINTERIZADO Carga (ISF Intensive Segregation Feed) 36 La operación de carga tiene una gran influencia sobre la sinterización Ajustando el sistema de carga se puede optimizar la segregación, la densidad y la homogenidad longitudinal y transversal del material cargado. Una mayor segregación y una menor densidad aumentan la permeabilidad y por tanto la productividad, pero suelen empeorar la calidad del sínter. Debe buscarse un punto intermedio óptimo. MÁQUINA DE SINTERIZADO Carga (barras de permeabilidad) zona de talud barras horizontales pared de carro 37 MÁQUINA DE SINTERIZADO Carga 38 MÁQUINA DE SINTERIZADO Encendido El encendido proporciona energía para iniciar la combustión de las partículas de combustible sólido situadas cerca de la superficie de la carga y, por tanto, da inicio a la propagación del frente de llama. Un buen encendido exige: Un aporte adecuado de energía, suficiente para elevar la temperatura de la mezcla por encima de la temperatura de ignición de su combustible sólido. Un aporte homogéneo de energía, de forma que el frente de llama se active en todo el ancho de la carga. Un contenido suficiente de oxígeno en los humos, para permitir la combustión del combustible sólido. 39 Los hornos de ignición trabajan en depresión, ya que de lo contrario las fugas al exterior darían lugar a una pérdida de eficiencia energética y podrían generar problemas mecánicos en los equipos de carga inmediatamente anteriores al horno. De todos modos, la depresión de las cajas de viento situadas debajo del horno suele ser inferior a la de las restantes, ya que en el caso del horno no es necesario forzar un flujo de aire a través de la capa. La entrada de aire frío del exterior hacia el horno debe controlarse, ya que si se hace excesiva puede enfriar ciertas zonas de la capa (típicamente los laterales de los carros), dando lugar a una ignición deficiente y por tanto a la generación de finos y a la pérdida de productividad. MÁQUINA DE SINTERIZADO Encendido CONSUMO COMBUSTIBLE SÓLIDO (MJ/ts) CONSUMO TOTAL DE COMBUSTIBLE (MJ/ts) Aumento de la temperatura llama Zona óptima de trabajo Consumo de combustible sólido mínimo Energía mínima para activar el encendido ENERGÍA DE ENCENDIDO (MJ/ts) Energía mínima para activar el encendido ENERGÍA DE ENCENDIDO (MJ/ts) 40 Gráfico izquierda: Para cada máquina y tipo de mezcla existe un valor límite de energía de encendido por debajo del cual no se consigue la ignición de la capa. Cuando se trabaja en valores cercanos a ese límite, la escasez del aporte energético del encendido debe ser compensado mediante un nivel elevado de combustible sólido. A medida que la aportación energética en el encendido es mayor, la necesidad de combustible sólido en la mezcla disminuye. De todos modos, aunque la potencia de encendido sea muy elevada, existe un nivel mínimo de combustible sólido necesario para asegurar la propagación del frente de llama. Grafico derecha: si en ordenadas representamos la suma de la energía aportada en el encendido y la aportada por el combustible sólido, puede observarse una zona intermedia de consumo global mínimo. Esta sería la zona en la que interesaría trabajar, en caso de que el precio del MJ de combustible sólido sea similar al del combustible gaseoso del horno. MÁQUINA DE SINTERIZADO Encendido 41 Opciones interesantes: precalentamiento del gas o el aire de combustión, válvulas de regulación en las cajas de viento situadas debajo del horno para poder regular la depresión, altura regulable del horno para poder adaptarlo a la altura de capa de la máquina. MÁQUINA DE SINTERIZADO Encendido 42 Aspecto típico de la superficie de la mezcla a la salida del horno de ignición. Algunas instalaciones cuentan con un sistema termográfico de vigilancia en continuo, que proporciona al operador información sobre la bondad del encendido. MÁQUINA DE SINTERIZADO Encendido (quemadores horiz. clásicos) 48 MÁQUINA DE SINTERIZADO Encendido (quemadores horiz. compactos) 49 MÁQUINA DE SINTERIZADO Encendido (quemadores verticales) 50 Los hornos verticales suelen estar dotados de dos líneas de quemadores. Esto ofrece mayor flexibilidad operativa. La primera línea puede operarse con una mezcla poco rica en aire de forma que se alcancen temperaturas de llama elevadas y se maximice el calentamiento de la carga. Sin embargo, la segunda línea puede operarse con mezcla más rica en aire, de modo que el contenido en oxígeno de los humos sea mayor y se favorezca así la combustión de las partículas superficiales de combustible sólido. MÁQUINA DE SINTERIZADO Sinterizado: esquema general Swing Frame Feeding Ignition Furnace Pallet Car Counter Weight Structure Drive 51 MÁQUINA DE SINTERIZADO Sinterizado: Carros Side Wall Grate Bar sealing bar Pallet Car Wheel Seal Roullet Isolation 52 MÁQUINA DE SINTERIZADO Sinterizado: Carros 53 MÁQUINA DE SINTERIZADO Sinterizado: Carros 54 MÁQUINA DE SINTERIZADO Sinterizado: Carros y colector Pallet Car Moveable Seal Dumper Expantion Joint Wind Leg Main Duct Double Dumper 55 MÁQUINA DE SINTERIZADO Sinterizado: Colector 56 MÁQUINA DE SINTERIZADO Sinterizado: Soplante Motor = 7.000KW Nominal Design: Q = 19.000m³/min P = -1600mmAq Ref: CST 57 Índice Papel de la sinterización en la siderurgia integral La planta de sinterización Preparación de materias primas: Máquina de sinterizado: Carga Encendido Sinterizado Acondicionamiento del sínter: Homogeneización Granulación Rompedor Enfriador Cribado Depuración del gas 58 ACONDICIONAMIENTO Rompedor 59 ACONDICIONAMIENTO Enfriador Feeding chute promotes size segregation 60 Índice Papel de la sinterización en la siderurgia integral La planta de sinterización Preparación de materias primas: Máquina de sinterizado: Carga Encendido Sinterizado Acondicionamiento del sínter: Homogeneización Granulación Rompedor Enfriador Cribado Depuración del gas 62 DEPURACIÓN DEL GAS Presente Corto plazo & Medio plazo • MTDS • En uso en plantas de Sínter • Tecnologías existentes • Tecnologías emergentes Convencional Polvo Polvo SOx Dioxinas Precipitador electrostático PE Filtros de mangas Filtros de mangas catalíticos Filtración Híbrida Precipitador electrostático PE Precipitador electrostático con últimos campos habilitados con mangas Largo plazo • Tecnologías existentes • No evaluadas a escala industrial • No aplicadas en plantas de sínter Filtros cerámicos Tiempo Reactor único de eliminación multicomponente Filtros de mangas+ Mangas catalíticas SCR NOx VOC Dioxinas contaminante Reactor catalítico selectivo - SCR Mangas catalíticas “Tecnologías emergentes de eliminación de polvo”, V. Masaguer, Uniovi 2014 63 Los contaminantes asociados a los humos de sinterización son las partículas sólidas, los óxidos de azufre y nitrógeno, las dioxinas, y los compuestos orgánicos volátiles. En este campo, tanto las exigencias legales como la evolución tecnológica han sufrido un vertiginoso avance en los últimos años. DEPURACIÓN HUMOS 64 Las instalaciones de depuración de humos habitualmente requieren varias etapas y exigen unidades voluminosas dentro del conjunto de la planta, debido a la magnitud de los caudales a tratar.