Insumos - Revista MM

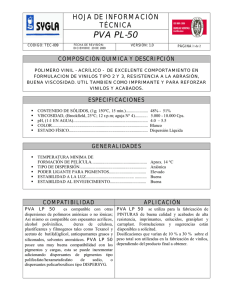

Anuncio

INSUMOS PVA: Condiciones para un Pegado Óptimo Carlos Elías Sepúlveda Lozano Periodista M&M No tener en cuenta las condiciones necesarias para que un PVA garantice una adhesión óptima, ha ocasionado problemas diarios y recurrentes en el sector industrial maderero, no sólo porque este insumo es clave en los productos que lo incorporan y en su durabilidad, sino por el uso generalizado y la falta de conocimiento que existe sobre su manipulación, aplicación y conservación. ara la industria maderera, el pegamento PVA (Poli Vinil Acetato) –como es conocido actualmente– es un insumo que tiene gran incidencia por su uso masivo y por ende, en los productos adheridos con él, en su calidad, resistencia y durabilidad. Por tal motivo, resulta apropiado establecer las principales características de este insumo, además de conocer las condiciones técnicas y ambientales idóneas para aprovecharlo, en pro de alcanzar el máximo grado de eficiencia en los procesos y productos que lo involucren. Es válido recordar que, en décadas pasadas, los carpinteros y ebanistas utilizaban pegamento de cola animal, que provenía de la piel y los huesos 88 Foto: Empresa Pegatex. P Visítenos en: www.revista-mm.com INSUMOS Por lo anterior, es vital para el industrial que utiliza PVA, conocer el tiempo de aplicación del pegante, así como el tiempo mínimo de secado, dado que, si transcurre un periodo largo desde el momento en que lo aplica en una pieza hasta que la une con otra, es posible que la cara del sustrato donde aplicó el pegamento no humedezca eficientemente la cara de la pieza ausente de PVA, se forme la película adhesiva y no se produzca pegue. Así, lo ideal es aplicar el adhesivo en los sustratos y unirlos inmediatamente, en especial si se adelantan pegues en serie, pues las primeras piezas con adhesivo se secan rápidamente y, al momento del prensado, no estarán húmedas de forma óptima, lo que ocasiona fallas en la adhesión de los sustratos. Por lo que es importante Visítenos en: www.revista-mm.com conocer el tiempo abierto del pegamento, el cual hace referencia al transcurso de tiempo que el industrial puede dejar la unión “abierta”, ya sea por no unir los materiales o por no someterlos a presión. La segunda se refiere a los niveles de eficiencia de pegue en la madera, aspecto que reporta resultados satisfactorios puesto que este adhesivo funciona muy bien utilizado en el material y sus derivados. En general, el PVA genera dos tipos de adhesión en el material: la mecánica y la específica; la primera se refiere a que tan anclado o la cantidad de pegante que penetra en el sustrato; variable importante dependiendo del tamaño del poro de la madera pues, si en una de poro cerrado entra poca cantidad de adhesivo, el pegue será débil; mientras que si se emplea un PVA adecuado según su tipo de madera, la penetración será mayor y el pegue mejor, en términos de resistencia. La diferencia primordial entre los PVA, es la formulación que poseen y las características que presenta cada variedad. Por ejemplo, existen PVA cuyas propiedades particulares los hacen resistentes al agua, son aquellos que poseen un contenido de sólidos alto (mayor porcentaje de adhesivos que agua) y que son utilizados en pegas de ensambles o pegas para empalme; y otros son los que brindan la posibilidad de aplicarlos fácilmente de forma manual o con rodillo. Foto: Empresa Pegatex. El agua es el vehículo que permite la aplicación del pegamento sobre las superficies de las piezas, dado que, desde el instante en el que es aplicado entre los dos sustratos o piezas a pegar, el agua comienza a evaporarse hacia el ambiente o sale a través de los poros que tenga la madera. Todas las partículas que quedan del polímero en la superficie del sustrato se unen unas con otras y forman una película adhesiva sobre aquel, que es la responsable de unir los dos sustratos. Es muy importante que el PVA quede esparcido uniformemente sobre la superficie del sustrato a pegar. Foto: Empresa Pegatex. de los animales. Actualmente, la industria ha desarrollado una amplia variedad de sintéticos entre los que se encuentra el pegamento PVA –un monómero (moléculas de pequeña masa molecular), elemento derivado del petróleo– el cual es el resultado de un proceso de polimerización, que consiste en mezclar el monómero con agua por un proceso químico llamado emulsionar (mezclar dos líquidos incompatibles), en donde el 50 por ciento es agua y el otro 50 por ciento es el polímero, (molécula formada por la unión de miles de monómeros). El agua permite que el adhesivo entre en contacto con los sustratos, es el vehículo del PVA. Luego, esta agua se evapora y el pegamento crea la película adhesiva. 89 INSUMOS En la clasificación aparecen los PVA tipo D1, D2, D3 y D4, según la norma DIN 204. El primero, D1, es adecuado para aquellos productos u objetos de uso en interiores en donde la temperatura, ocasionalmente, pueda superar los 50ºC –durante cortos períodos de tiempo– y el contenido de humedad de la madera sea máximo de 15 por ciento. El tipo D2 –expone la norma– es ideal para productos de uso interior expuestos, ocasionalmente y durante cortos períodos de tiempo, a derrames de agua, condensación o condiciones de alta humedad ambiental, sin que el contenido de humedad de la madera alcance el 18 por ciento; mientras que el D3 está reservado para uso interior con frecuentes exposiciones, durante cortos períodos de tiempo, a derrames de agua o condensación y exposiciones a humedad elevada. Por último está el PVA tipo D4, adecuado para muebles o productos de uso interior con frecuentes exposiciones, durante largos períodos de tiempo, a derrames de agua o condensación, y también para productos que tengan como escenario final, los espacios exteriores, que deban soportar condiciones exigentes a la intemperie, pero que también estén provistos de un adecuado recubrimiento protector. 90 Factores para una Buena Adhesión Existen una serie de condiciones que influyen, de manera contundente, para que uno u otro tipo de PVA pegue de una forma más eficiente y añada mayor calidad a los productos finales; se trata de recomendaciones que el industrial debe tener en cuenta para que sus procesos de pegado, con esta variedad de adhesivo, se desarrollen de forma adecuada y se evite inconvenientes por adhesiones débiles. En primera instancia, el industrial debe conocer el estado de madera que trabajará, seca o húmeda; porque de esta precisión depende el proceso y el PVA adecuado que debe utilizar en su producto; además de los tiempos necesarios para el secado del material. En este sentido, lo ideal es que la humedad de la madera se encuentre entre 8 y 12 por ciento; aunque, si el nivel está por debajo del rango el PVA pegará los sustratos (piezas), igual que si es mayor de 12 por ciento (hasta 20 por ciento), con la salvedad que en este último caso, el tiempo de secado puede variar considerablemente lo que aumentará los tiempos de prensado. Cabe resaltar que tampoco es recomendable exagerar en el secado de la madera, puesto que dicho material Es indispensable que el industrial conozca el tipo de sustratos que unirá para determinar el PVA correcto que utilizará. buscará un equilibrio natural con el ambiente, ya sea ganando humedad de este, o absorbiendo la que puede transmitirle el pegamento, hecho que genera cambio de dimensiones en la madera, y ocasiona que las partes que componen el producto fabricado con ella ejerzan presión sobre las pegas y estas, aún sin importar la cantidad de pegante aplicado, no resistan; despegándose y provocando problemas de calidad en el producto final. Ya, en los casos en los que se aplica PVA en madera húmeda, las consecuencias revisten en demoras mayores de tiempo para solidificarse la pega dado que los poros se saturan de agua y no permiten que fluya la que contiene (agua) el PVA; con el paso del tiempo, la madera tiende a contraerse debido a que libera humedad al ambiente hasta llegar a un equilibrio con éste, lo que ocasionará fallas en el producto final. Que quien trabaje madera, conozca si es blanda o dura, también es necesario a la hora de utilizar el tipo correcto de PVA, pues si se aplica un pegante no formulado para maderas duras, en éstas, la penetración será más difícil a razón de los poros cerrados o pequeños que presentan sus especies, cuyo tamaño impiden que fluya, normalmente, el PVA y que su contenido de agua se evapore más rápido. Foto: Empresa Pegatex. En este sentido es importante recalcar que en Colombia no existe una clasificación de PVA que haga referencia a la aplicación específica del producto. Hasta ahora el industrial han comenzado a familiarizarse con estándares de calidad europeos que hacen alusión a la resistencia del pegamento al agua cuando el pegamento se ha curado- formado la película adhesiva-, puesto que los consumidores de los productos nacionales en el extranjero, exigen normas y requerimientos internacionales para la compra y uso de productos en madera nacionales. Visítenos en: www.revista-mm.com INSUMOS Foto: Empresa Pegatex. Si el sustrato es poroso, lo ideal es que se compre un PVA de alto poder de cubrimiento (viscoso) que garantice que la película quede en la superficie de la pieza y pueda ser trasferida al otro sustrato, lo que aumenta el rendimiento del pegante evitando la aplicación de una segunda capa. En los casos en que el adhesivo presenta una consistencia demasiado líquida y la madera tiene grandes poros, es probable que el PVA se filtre a través éstos y no impregne lo suficiente la superficie; por lo que resulta necesario aplicar una mayor cantidad. Para las ocasiones en las cuales, los carpinteros realizan pegues con dos tipos distintos de maderas o sustratos de diferente estructura o composición; los expertos recomiendan aplicar el PVA en la madera blanda, puesto que esta absorberá más pegamento –por sus poros abiertos– y se humectará mejor al momento de entrar en contacto con la pieza compañera, para transferirle adhesivo. Luego de que el industrial determine los aspectos anteriores, también debe considerar los niveles de humedad relativa –la que posee el ambiente donde se realiza el pegue y que incide favorable o desfavorablemente en el secado del adhesivo– debido a que entre mayor sea el porcentaje de humedad relativa, más difícil será que el ambiente reciba el vapor de agua que emana el PVA, mientras se evapora en el sustrato, acción que demanda mayor tiempo de secado. Para el secado del pegamento también es necesario que el industrial tenga presente la temperatura del ambiente al momento de aplicar el PVA, dado que a mayor temperatura, más rápido se evaporará el agua presente en el pegamento lo que reduce el tiempo abierto, antes de la unión de los sustratos. INSUMOS En síntesis, los industriales deben combinar de forma adecuada estos factores –humedad relativa y temperatura–, pues son fundamentales en todo proceso que requiera aplicación de PVA debido a que determinan, en gran medida, los tiempos de producción; y deben igualmente considerar que existen PVA con distintos contenidos de agua que, dependiendo del grado –mayor o menor– incide en un tiempo de secado igualmente mayor o menor. % de humedad de la madera en relación con la humedad del ambiente y la temperatura C 25 30 35 40 45 50 55 60 65 70 75 80 10 5.5 6.3 7.1 7.9 8.7 9.5 10.3 11.2 12.3 13.4 14.8 16.4 15 5.4 6.2 7.0 7.8 8.6 9.4 10.2 11.1 12.1 13.3 14.6 16.2 21 5.4 6.2 6.9 7.7 8.5 9.2 10.1 11.0 12.0 13.1 14.4 16.0 26 5.3 6.1 6.8 7.6 8.3 9.1 9.9 10.8 11.7 12.9 14.2 15.7 32 5.1 5.9 6.7 7.4 8.1 8.9 9.7 10.5 11.5 12.6 13.9 15.4 Otro aspecto que amerita comentario es la fuerza de los pegues en ensambles o empalmes, para lo que la industria del PVA ha desarrollado tipos de sólidos altos y rápido secado. Específicamente, para el ensamble es muy importante que las piezas se maquinen con las dimensiones precisas a fin de evitar problemas de espacios vacíos entre piezas, caso en el cual, los sustratos no estarán en contacto y el PVA no actuará como relleno para corregir los defectos de la madera. A nivel de equipos para la aplicación –y aunque para el PVA pueden ser usados elementos convencionales como espátula, aplicador, rodillo, brocha, entre otros– para todos los procesos en los que el industrial use PVA, incluyendo los anteriormente nombrados, aplicar el pegante con encoladora resulta más uniforme y rentable puesto que entre más tecnificado sea el procedimiento, mejores rendimientos arrojará. condiciones en las que fabricará el mueble, determinar cuántas piezas realizará por vez, antes de prensar, debido a que si aplica el PVA en las piezas, al momento de prensarlas y el adhesivo se ha secado, los sustratos no se unirán de forma óptima. Lo ideal para que el PVA quede esparcido en toda la superficie de los sustratos, explican los expertos, es que exista una presión uniforme a lo largo de la superficie, de lo contrario, pueden ocurrir problemas de despegues; de igual manera, debe ser aplicada la presión justa, porque los sustratos pueden quedar aparentemente unidos, pero cuando el agua presente en el pegante se evapore, este reduce su grosor y queda un espacio mayor entre los sustratos, lo que causa una adhesión inconsistente. Un problema muy frecuente en los talleres que trabajan con el adhesivo, es dar poco tiempo al prensado y por ende, no esperan el lapso necesario para que desarrolle la fuerza necesaria. Respetar este tiempo es determinante si se quieren uniones fijas y duraderas, debido a que, precisamente con tiempo, es que los pegantes ganan fuerza, resistencia al calor y resistencia química a otros elementos que se aplican en el proceso de elaboración del mueble, como pinturas, solventes y selladores, entre otros. En este sentido, el tiempo ideal para que el PVA garantice resistencia son siete días, y el menor tiempo para que la película que forma el adhesivo gane la mayoría de sus propiedades, son 24 horas; por tal razón, es recomendable que el carpintero espere un día –entre la aplicación del pegante y el prensado o la realización de cualquier otro proceso adicional en la elaboración del producto– para obtener el pegue ideal. Prensado y Entamborado Particularmente para el proceso de prensado –vital cuando se usa PVA, el carpintero debe tener presente las 92 Para un prensado correcto es indispensable para una buena adhesión. Foto: Empresa Pegatex. Así como en los procesos de transformación de la madera –como secado, dimensionado y otros– para el prensado y entamborado en los que se incorpore PVA, también influyen variables propias del adhesivo como su contenido de agua, sólidos y tiempo máximo abierto; y otras externas al adhesivo, como el tipo de madera, la humedad del ambiente y la temperatura del sitio en el que se realice cualquiera de los procesos. Visítenos en: www.revista-mm.com Foto: Empresa Pegatex. INSUMOS El prensado en caliente es una buena alternativa para reducir los tiempos en el proceso de secado del PVA, teniendo presente las características del PVA utilizado. Además de los tiempos que el industrial respete al prensar, es importante la forma en que prense las piezas y la presión que ejerza sobre ellas; pues si la presión es exagerada, puede sacar el pegante de los sustratos y ocasionar, de paso, pandeos o torceduras en los materiales que no sean muy rígidos. Cabe señalar que para agilizar los tiempos de prensado, resulta eficaz utilizar la prensa en caliente, puesto que ayuda a eliminar la humedad más rápidamente, pero considerando siempre la temperatura máxima que resista el pegante para no afectar el polímero y provocar problemas en la adhesión. Ya, para el caso del proceso de entamborado, lo recomendable es el uso de adhesivos que prensen en calor, los cuales, normalmente, incluyen en su composición altos sólidos; en el caso de prensados en frío, lo adecuado es elegir un adhesivo que brinde un alto tiempo abierto –que no necesariamente tienen en su composición, un contenido alto de sólidos- y tener presente que los tiempos de prensado se extenderán debido a un mayor porcentaje de agua en el PVA. En este punto es importante decir, primero, que el agua presente en el PVA asegura que los materiales o sustratos queden lo más unidos posible –no se muevan– a fin de que el pegante genere la adhesión ideal, adhesión que dependerá también de la regularidad o uniformidad de la superficie del sustrato; y segundo, que no es posible precisar cuánto tiempo necesitan ser prensadas unas piezas, debido a que este aspecto depende de las condiciones del clima, ambientales, la humedad de la madera o sustrato a pegar y la cantdad de PVA aplicado. Visítenos en: www.revista-mm.com INSUMOS Foto: Empresa Pegatex. torno de su empleo correcto o incorrecto y que es necesario aclarar, para un mejor aprovechamiento por parte de los usuarios del insumo y evitarles producciones malogradas por acciones inadecuadas. Sobre la cantidad de gramos de pegante a aplicar por metro cuadrado dependiendo del proceso, aunque, desafortunadamente para el usuario del PVA, no hay una herramienta que arroje este dato, existe una recomendación útil y es que ejerza presión sobre la superficie de los elementos unidos, para que aparezca la línea de encolado. Si el industrial excede la cantidad de pegante adecuado, seguramente afectará la fuerza del pegue, los tiempos de proceso, los tiempos de secado del pegante y los tiempos de prensado del producto que realice. Finalmente, un aspecto muy importante para quienes utilizan esta variedad de pegante, son los costos del insumo y sobre este respecto, desafortunadamente, son numerosos los casos en que los industriales de la madera se inclinan por lo más barato sin considerar que no siempre el PVA de menor precio es el mejor o más adecuado para su proceso o para el ambiente en el que trabaja. Por eso es clave conocer que el costo del pegamento oscila entre el 3 y 5 por ciento del costo total del producto final, lo que no representa una gran suma de dinero, pero si es fundamental en la calidad y durabilidad del producto, cuando se elige bien. Lo primero es señalar que es innecesario aplicar PVA en ambas caras de los sustratos, puesto que no es cierto que entre más pegante se aplique, mejor quedará la adhesión; de hecho, en el concepto de adhesión se recomienda que lo mejor es mantener los dos sustratos lo más unidos posible, acción que no se logra con cantidades abundantes de PVA , porque sus capas o películas gruesas, en cambio, alejan los dos sustratos cuando seca el agua. Otra equivocación es afirmar que cuando se forma la película del adhesivo, el usuario puede empezar a realizar otros procedimientos en el producto, pues debilita la película que no ha ganado todas sus propiedades de resistencia. De igual manera, no es acertado pensar que entre más espeso sea el pegante, mayor cantidad de sólidos tendrá para pegar; si el PVA es denso no necesariamente puede ser por una mayor cantidad de sólidos, puesto que esta cualidad puede provenir de una mayor cantidad de sólidos no 94 El color del PVA, sobre el que también existe mito, no influye de ninguna forma para que el adhesivo pegue más o menos los sustratos; así como la función del PVA, no es rellenar los espacios vacíos entre las piezas que el industrial pega. Finalmente, si el PVA ofrece resistencia al agua, no quiere decir que sea el más adecuado para aplicar en maderas con alto contenido de humedad; o que secará más rápido. La resistencia al agua se refiere a la durabilidad que adquiere el PVA cuando la película adhesiva está seca y, por tal motivo, el producto puede estar sometido a frecuentes o esporádicos contactos con el agua. Es conveniente que el industrial tenga en cuenta esta serie de recomendaciones y las aplique a sus necesidades de producción en particular, puesto que si conoce los factores del ambiente en que realizará el producto, el estado de la madera, el uso final del producto y el tipo de prensado que necesita, entre otras; puede determinar qué tipo de PVA será el adecuado para su proceso, y no tendrá problemas en tiempos, devoluciones por defectos o sobrecostos. El tiempo de secado del PVA depende del agua que éste contenga, de la madera utilizada y del ambiente. Fuentes Mitos sobre el PVA Con el paso de los años y el uso popular de los PVA, en la industria han aparecido una serie de mitos en adhesivos, como espesantes presentes en la fórmula. Realizar el procedimiento adecuado, puede ahorrar tiempo y dinero en el proceso al industrial. • Martha Cecilia García. Jefe servicio técnico Pegatex Ltda. tel: 4 22 14 20 ext. 3620 cel: 301 240 95 47. martha.Garcia@pegatex. com.co • Johana Osorio Camargo. Jefe desarrollo Pegatex. • Gustavo Quecan. Gerente Técnico Pegatex. • Patricia Riveros M. Gerente Unidad Resinas y Adhesivos Preflex. priveros@preflex.com.co Visítenos en: www.revista-mm.com INSUMOS Visítenos en: www.revista-mm.com 95