módulo 4

Anuncio

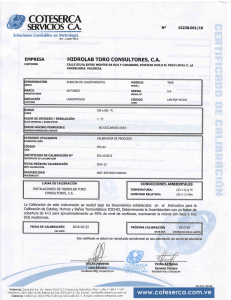

______________________________________________________________________ CURSO DE EXPERTO UNIVERSITARIO EN CALIDAD INDUSTRIAL PRUEBA DE EVALUACIÓN MÓDULO 4 Metrología y ensayos ______________________________________________________________________ Módulo 4. Cuestiones y casos prácticos EJERCICIO Nº 1 Una empresa mecánica, de tamaño medio, tiene establecido un PLAN DE CALIBRACIÓN cuyo DIAGRAMA DE NIVELES, con 11 GRUPOS DE CALIBRACIÓN distribuidos en 4 NIVELES (Nivel de referencia R y tres niveles de calibración interna 1, 2 y 3) es el que se acompaña como ANEXO. En un momento dado, se decide adquirir e incorporar al PLAN DE CALIBRACIÓN, en su nivel de referencia, dos nuevos GRUPOS DE CALIBRACIÓN, con la numeración y contenido siguientes: 12 = Patrones de amplificación (de ranura) 13 = Patrones de rugosidad Con ellos se consigue calibrar el Grupo 03 (Rugosímetros) que por tanto baja del nivel de referencia a otro de calibración interna, lo cual supone una decisión lógica, tanto desde un punto de vista económico como técnico, pues los rugosímetros han de calibrarse muy frecuentemente. El alumno proporcionará el nuevo DIAGRAMA DE NIVELES, ahora con 13 GRUPOS DE CALIBRACIÓN distribuidos en los niveles que procediere. NOTA: El grupo 10 contiene un útil de ajuste, que define un cierto diámetro interior con baja presión (tolerancia de 0,2 mm), usado en determinado proceso de fabricación de la empresa, pero depositado en el laboratorio de metrología de la misma, lo cual es una práctica tan usual como razonable. Datos del Alumno: Apellidos: ………………………………………...… Nombre: ………………… Módulo 4. Cuestiones y casos prácticos Anexo al EJERCICIO Nº 1: Diagrama de Niveles Relación de equipos correspondientes a los Grupos de Calibración: Nivel R: 01 02 03 04 05 = = = = = Bloques patrón longitudinales (calidad 1) Medidora de tres coordenadas con plato divisor Rugosímetro Mesa de planitud de granito Patrones planoparalelos de vidrio Nivel 1: 06 07 = Patrones de diámetro interior = Juego de accesorios de bloques patrón (pareja de contactos planos) Nivel 2: 08 = Micrómetro de interiores de tres contactos Nivel 3: 09 10 11 = = = Micrómetros de exteriores de dos contactos Útil de ajuste (diámetro interior) Pies de rey Datos del Alumno: Apellidos: ………………………………………...… Nombre: ………………… Módulo 4. Cuestiones y casos prácticos EJERCICIO Nº 2 Se calibra un transportador (instrumento para la medición de ángulos), de campo de medida C = 0-90º y división de escala E=1º, mediante un juego de bloques patrón angulares de las características siguientes: ÁNGULOS NOMINALES 5º 30º 45º 60º VALORES CERTIFICADOS (Xoj) 4º 58´ 30º 01´ 45º 03´ 60º 00´ INCERTIDUMBRES Uoj(k=2) 30´´ 30´´ 1´ 1´ La calibración se efectúa en 6 puntos (j = 1 a 6), reiterando nc = 5 medidas en cada punto (i =1 a 5); los 6 puntos de calibración son los cuatro de la tabla anterior (5º 30º - 45º - 60º) y otros dos (75º y 90º) para los cuales es necesario proceder a unir por adherencia los patrones que se indican: 75º = 30º + 45º 90º = 30º + 60º El valor de cada uno de estos patrones se obtiene como suma de los valores certificados de sus componentes y respecto de sus incertidumbres, por razones tanto de seguridad como de correlación (al haberse calibrado todo ellos en un mismo laboratorio), se obtienen también por adición lineal (no cuadrática) de las incertidumbres de sus componentes. 1. En la tabla que sigue se presentan los resultados de las 30 indicaciones obtenidas en la calibración (xcji), así como una serie de posiciones en blanco, para que el alumno calcule e indique los parámetros siguientes: xoj = valores de los patrones en los puntos j=5 y 6 uoj = incertidumbres típicas de los patrones en los puntos j =5 y 6 xcj = valores medios de calibración en cada punto j Δxcj = correcciones de calibración en cada punto j scj = desviaciones típicas de calibración en cada punto j uj = incertidumbres típicas de calibración en cada punto j, para n=1 medida, admitiendo sm=sc y no efectuando corrección global de la calibración (con lo que ha de emplearse la ecuación (35) de la página 50 del Capítulo 1 del Módulo 4) u = valor máximo de las u U = 2u (redondeada al múltiplo inmediatamente superior de la división de escala E del instrumento calibrado) Datos del Alumno: Apellidos: ………………………………………...… Nombre: ………………… Módulo 4. Cuestiones y casos prácticos j xoj uoj xcji 1 (5º) 4º 58´ 0,25´ 4º 59´ 4º 59´ 5º 00´ 4º 58´ 4º 59´ 2 (30º) 30º 01´ 0,25´ 30º 02´ 30º 03´ 30º 02´ 30º 02´ 30º 00´ 3 (45º) 45º 03´ 0,5´ 45º 03´ 45º 03´ 45º 04´ 45º 03´ 45º 03´ 4 (60º) 60º 00´ 0,5´ 59º 59´ 60º 01´ 60º 02´ 59º 59´ 60º 02´ 5 (75º) 6 (90º) 75º 02´ 75º 04´ 75º 05´ 75º 03´ 75º 04´ 89º 59´ 89º 59´ 89º 58´ 90º 00´ 89º 59´ x cj Δxcj scj uj u = max uj = U = 2u 2. Finalizado lo anterior, el alumno indicará asimismo cuáles son los valores T1 y T2 de los intervalos de tolerancias angulares para los que sería recomendable emplear el instrumento calibrado, al verificar con él una serie de piezas. 3. Se utiliza el transportador para la verificación de una serie de piezas, para las que su plano de fabricación específica la cota angular: α = 54º 30´ ± 30´ Al medir una de dichas piezas se obtiene el resultado αm = 54º 57´ ¿Cómo puede calificarse la pieza, dentro o fuera de tolerancias? NOTA: Para la resolución de este ejercicio, se aconseja trabajar en grados y minutos de arco, transformando los valores en segundos a decimales de minutos. Datos del Alumno: Apellidos: ………………………………………...… Nombre: …………………