ESAME DI MATURITA` TECNICA INDUSTRIALE

Anuncio

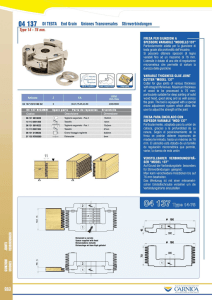

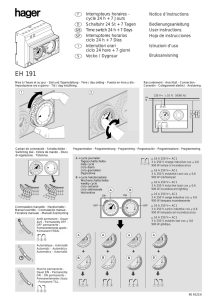

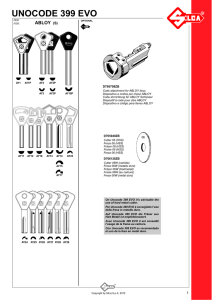

ESAME DI MATURITA’ TECNICA INDUSTRIALE INDIRIZZO MECCANICA 1993 Su un blocco di acciaio avente carico di rottura a trazione R = 700 N/mm2 si deve eseguire una scanalatura a sezione rettangolare larga 16 mm e profonda 5 mm. Per tale lavorazione si impiega una fresa in acciaio superrapido, a disco a tre tagli a denti elicoidali, avente le seguenti caratteristiche: S diametro esterno: D = 80 mm S larghezza: b = 69 mm S diametro foro di calettamento: d = 27 mm S numero dei denti: z = 16 La fresa viene montata a sbalzo all’estremità dell’albero portafrese 30/27 x 25 UNI 4612 riportato in figura. Il montaggio avviene mediante una linguetta e con l’interposizione di anelli distanziatori posti tra la fresa e lo spallamento dell’albero portafrese. Quest’ultimo, realizzato in acciaio 20CrNi4 UNI 7846, ha un codolo con conicità 7/24 per il montaggio nel mandrino della fresatrice. Il candidato, assumendo con giustificato criterio ogni altro dato occorrente, esegua: S S S S S la scelta dei parametri di taglio e il calcolo della potenza necessaria per eseguire in una passata la fresatura della scanalatura; la verifica di stabilità dell’albero portafrese alle sollecitazioni generate dalla forza agente sulla fresa (risultante delle azioni che si applicano durante il taglio tra pezzo e utensile) trascurando la componente lungo l’asse della fresa e sapendo che tra la componente radiale Fr e quella tangenziale Ft esiste la relazione Fr = 0.6 Ft; la verifica della linguetta a pressione sui fianchi assumendo per la pressione specifica il valore ammissibile di 70 N/mm2; il disegno di fabbricazione dell’albero con l’indicazione delle tolleranze dimensionali e delle rugosità Ra; il ciclo di lavorazione dell’albero per una produzione di media serie definendo il grezzo di partenza ed indicando le operazioni e le fasi, le macchine utensili, gli attrezzi, gli utensili e gli strumenti di misura. Durata della prova. 8 ore Durante lo svolgimento delle prove scritte, scrittografiche e grafiche di materie tecnico-professionali è consentito l’uso di tavole numeriche, manuali tecnici, del regolo calcolatore, di calcolatrici tascabili. Non è consentito lasciare l’Istituto prima che siano trascorse 3 ore dalla dettatura del tema Relazione di calcolo Disegno esecutivo Ciclo di lavorazione Relazione di calcolo Determinazione delle velocità di taglio Vt [m/1'] e di avanzamento Va [mm/1'] acciaio con R < 1100 N/mm2 acciaio superrapido Materiale da lavorare Materiale fresa Vt = (10÷14)1.3 = 15 m/1' Va = (14÷20)1.2 = 20 mm/1' Tabella Determinazione della velocità di rotazione della fresa n [giri/1'] Diametro della fresa n= D 80 mm 1000 ⋅ Vt 1000 ⋅ 15 = = 60 giri / 1' π ⋅D π ⋅ 80 Note la velocità di rotazione n, quella di avanzamento Va e il numero di denti Z della fresa, si può determinare l’avanzamento al dente az n Va Z 60 giri/1' 20 mm/1' 16 denti az = 20 Va = = 0.02 mm / dente Z ⋅ n 16 ⋅ 60 Compatibile con i valori riportati in tabella Determinazione della potenza di fresatura massima N [kW] Calcolo della sezione massima di truciolo Spessore massimo del truciolo Larghezza della cava da fresare Avanzamento al dente Profondità di passata smax = 2 ⋅ Va n⋅ Z b az p 16 mm 0.02 mm/dente 5 mm p 2 ⋅ 20 5 = = 0.01 mm2 D 60 ⋅ 16 80 Sezione del truciolo q [mm2] q = b ⋅ smax = 16 ⋅ 0.01 = 0166 . mm2 dimostrazione Calcolo dello sforzo di taglio massimo Ft [N] Carico unitario di strappamento KS 3000 N/mm2 Tabella 0.803 Ft = KS ⋅ qmax = 3500 ⋅ 0166 . 0.803 ≅ 710 N La potenza massima di taglio vale: Pt = Ft ⋅ Vt = 710 ⋅ 15 . = 0177 kW 60 La potenza di avanzamento, Pa può ritenersi pari al 15% di quella di taglio Pa = 015 . ⋅ Pt = 27 W La potenza massima teorica vale: P = Pt + Pa = 0.204 kW Fissato il rendimento globale della macchina 0 pari a 0.7, la potenza disponibile deve essere: Pd = P 0.204 = ≅ 0.3 kW 0.7 η NB.: la potenza di taglio può anche più facilmente determinarsi con la seguente relazione Pt = p ⋅ b ⋅ Va 1000 ⋅ K Dove con K si indica la capacità di asportazione di truciolo nell’unità di tempo [cm3/1'] Con i dati del problema, ritendo di lavorare in opposizione, si ha: K = 18 ⋅ 0.7 ⋅ 0.8 ≅ 10 cm3 / 1' Da cui Pt = 5 ⋅ 16 ⋅ 20 = 0.16 kW 1000 ⋅ 10 Tabella Verifica a stabilità dell’albero portafresa Forza tangenziale Forza radiale Ft Fr 710 N 426 N Forza risultante F 828 N L’albero portafresa è soggetto all’azione contemporanea del momento flettente Mf e del momento torcente Mt Schema di carico d F l = 55 M f = F ⋅ l = 828 ⋅ 55 = 45540 Nmm M t = Ft ⋅ D 80 = 710 ⋅ = 28400 Nmm 2 2 Il momento flettente ideale Mfid vale: M fid = M 2f + 0.75 ⋅ M t2 = 53670 Nmm La corrispondente tensione ideale Fid vale: σ id = 32 ⋅ M fid π ⋅d 3 = 23 ⋅ 53670 = 20 N / mm2 3 π ⋅ 27 valore pienamente accettabile1. 1 Si deve sottolineare, tuttavia, che le dimensioni dell’albero portafresa sono definite non dal valore delle tensioni massime, ma dalla necessità di limitare al minimo le deformazioni allo scopo di assicurare una maggiore precisione nelle lavorazioni. Verifica della linguetta a F h Diametro del foro di calettamento della fresa Diametro della fresa d D 27 80 mm mm La forza F agente in corrispondenza della linguetta vale: F = Ft ⋅ D 80 = 710 ⋅ = 2104 N d 27 Determinazione della pressione agente sui fianchi della linguetta 8x7x55 UNI 6604-69 Larghezza della linguetta Altezza utile Lunghezza della linguetta p= a h l 8 3.3 55 mm mm mm 710 Ft = = 4 N / mm2 h ⋅ l 3.3 ⋅ 55 Le risultanti delle pressioni phl agenti sulle semifacce contrapposte della linguetta danno luogo a una coppia di momento ph2l che dovrebbe essere assorbita da quattro momenti uguali agenti sulle ph 2 l superficie laterali delle cave, di intensità uguale ciascuno a , cui corrisponde una tensione massima 4 pari a: ph 2 l / 4 3 σ = = p lh 2 / 6 2 Si conclude perciò che sugli spigoli delle linguette tendono a prodursi tensioni alquanto maggiori di quelle corrispondenti all’ipotesi della pressione uniforme p, le quali, secondo il calcolo molto alla buona adesso svolto, arriverebbero addirittura al valore 3 ~ p = p + p = 2.5 p 2 (R. Giovannozzi Costruzione di Macchine vol.I Patron) Acciai rapidi e acciai superrapidi Gli acciai rapidi sono acciai caratterizzati da elevati tenore di carbonio (0.70-0.95%) e da elementi di alligazione, fra i quali prevalgono Cr, V, Mo. Gli acciai superrapidi sono degli acciai rapidi che contengono in rilevanti quantità di cobalto Acciai rapidi X82 WV 18 KU X85 MoV 08 KU X75 W18 18 KU Acciai superrapidi X150 WCoV130505 KU X 80 WCo1810 KU X78 WCo 1805 KU Valori dello sforzo di strappamento unitario KS [N/mm2] MATERIALE Carico di rottura a trazione [N/mm2] KS Acciaio dolce 300÷400 1700 Acciaio medio tenore C 400÷500 2100 Acciaio medio tenore C 500÷600 2500 Acciaio duro 600÷700 3000 Acciaio duro 700÷900 3600 Acciaio al NiCr 650÷800 2400 Acciaio in getti 450÷550 1800 Ghise 140÷200 850 Ottone in barre 300÷350 800 Bronzo 200÷250 700 Alluminio in getti 90÷120 500 - 240 Elektron Lavorazione in concordanza e in opposizione Lavorazione in opposizione Il dente della fresa nel suo primo tratto di lavoro è soggetto a uno strisciamento nocivo Distacco violento del truciolo con notevoli vibrazioni che determinano una scadente finitura A pari condizioni di lavoro la potenza assorbita risulta maggiore di quella consumata nella fresatura in concordanza La componente verticale della forza agente sul dente della fresa tende a staccare il pezzo dalla tavola La componente orizzontale della forza agente sul dente della fresa, avendo senso opposto al moto della tavola, assicura, in qualsiasi condizione di lavoro, la ripresa dell’eventuale gioco tra la chiocciola e la vite Lavorazione in concordanza Netto miglioramento del grado di finitura Diminuzione della potenza assorbita Maggiore facilità di serraggio dei pezzi E’ indispensabile che i giochi tra vite e chiocciola siano ridotti al minimo (ripresa automatica dei giochi, viti a ricircolazione di sfere ...) Determinazione dello spessore massimo del truciolo Smax n Va p D Z velocità di rotazione della fresa velocità di avanzamento della fresa profondità di passata diametro della fresa numero di denti della fresa giri/1' mm/1' mm mm smax = az ⋅ sin ϕ a z avanzamento al dente sin ϕ = 1 − cos2 ϕ = 2 p p ⋅ 1− D D 2 p trascurando il termine si ha: D smax = 2a z p 2 ⋅ Va = D n⋅ Z p D