Forme di Corrosione Localizzata - Università degli Studi di Roma

Anuncio

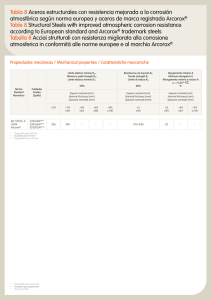

Forme di Corrosione Localizzata • Corrosione per pitting (vaiolatura) • Corrosione interstiziale (crevice) • Corrosione intergranulare (c. selettiva) • Corrosione per contatto galvanico • Corrosione sottosforzo (tensio-corrosione) • Corrosione-fatica • Corrosione-erosione • Infragilimento da idrogeno 87 Areazione differenziata Si verifica ogni qualvolta è presente una disomogeneità della concentrazione della specie ossidante (O2). Viene messa in evidenza dall’esperienza di Evans. È alla base di vari meccanismi di corrosione. 88 89 90 91 Corrosione per pitting È una forma di corrosione localizzata di geometria variabile (crateri, caverne, punte di spillo ecc.) e dimensioni molto piccole (0.1 ÷ 2 mm). Attacco modesto in termini di perdita di massa, ma molto insidioso in quanto si sviluppa in profondità. Le condizioni per avere attacco per pitting sono: - materiale a comportamento attivo-passivo - presenza di cloruri - blando ambiente ossidante (ambiente tipico: acqua di mare). 92 93 Si distinguono due fasi: innesco e propagazione. Nella fase di innesco si ha un indebolimento da parte dei cloruri dello strato passivo del metallo, nei punti in cui il film è più debole a causa di difetti, bordi di grano, bande di scorrimento, inclusioni. Nei punti dove il film passivo si è rotto, parte la reazione di corrosione, mentre all'esterno del pit, dove il film è intatto, si manifesta la reazione catodica. 94 95 96 In questo modo il meccanismo è "autostimolante": All'interno del pit: - si ha la reazione anodica (con produzione di Mn+) - l'idrolisi dei prodotti di corrosione produce un aumento di acidità M n nH 2 O M OH n nH - in seguito all'abbassamento del pH aumenta l'aggressività - si ha richiamo di ioni Cl- per elettroforesi (il pit è positivo) - l'ossigeno non riesce ad "entrare", perché la sua solubilità è depressa dall'aumento della concentrazione degli ioni e dalla geometria di attacco (i prodotti di corrosione tendono a ostacolare l'ingresso del pit "occluded cell"). All'esterno del pit: - prosegue la riduzione dell'ossigeno - la conseguente alcalizzazione O 2 4 e 2H 2 O 4OH provoca una stabilizzazione della passivazione. 97 98 99 100 101 TRIP = Trasformation Induced Plasticity (Trasformazione martensitica indotta mediante l’applicazione di uno sforzo meccanico) 102 103 Per la scelta degli inox e delle leghe di Nichel si può utilizzare il PREN (Pitting Resistance Equivalent Number) definito come: PREN: %Cr + 3.3(%Mo + 0.5%W) + X%N dove X è uguale a 0 per gli a. ferritici, 16 per gli austenitici e 30 per i duplex. 304 → 18 316 → 26 Per applicazioni in acqua di mare → 35-40 Super austenitici (254SMO) e superduplex (2507SAF): > 50 104 Corrosione interstiziale La corrosione interstiziale è una forma di attacco localizzato che si manifesta in corrispondenza di interstizi che si possono formare nelle zone schermate delle superfici dei materiali metallici a comportamento attivo-passivo. Lo stesso effetto può essere prodotto da depositi, sabbia e prodotti di corrosione. Il deposito agisce come uno schermo e crea al di sotto una zona stagnante. Gli interstizi sono in genere di dimensioni 0.025 ÷ 0.1 mm 105 Si può distinguere una fase di innesco ed una di propagazione. La fase di innesco avviene per consumo dell'ossigeno all'interno dell'interstizio. Date le dimensione dell'interstizio l'ossigeno non può rientrare. La fase di propagazione è analoga a quella del pitting. 106 107 108 Fattori di corrosione • Agitazione del fluido: se la geometria dell'interstizio è tale da permettere l'accesso della soluzione, l'aumento dell'agitazione agisce nel senso di aumentare la diffusione dell'ossigeno, rafforzando le condizioni di passività e quindi riducendo probabilità di innesco. • Conducibilità: ha grande importanza in quanto determina le dimensioni delle caverne interstiziali. Soluzioni ad alta conducibilità (acqua marina) possono produrre caverne di dimensioni ragguardevoli. In soluzioni a bassa conducibilità il processo di corrosione potrà sfruttare solamente la corrente catodica proveniente dalle aree immediatamente vicine, lungo linee di corrente relativamente brevi. • Temperatura: l'aumento di temperatura facilita i processi di innesco indebolendo il film di passività del metallo. Risultano particolarmente pericolosi gli interstizi negli innesti tra fasci e piastre tubiere. 109 Prevenzione • Evitare gli interstizi • Provvedere a rimuovere le incrostazioni ed i depositi • Scegliere materiali resistenti (leghe Ni-Cr-Mo, Ti) 110 Corrosione intergranulare È un tipo di corrosione selettiva che si verifica in corrispondenza dei bordi di grano o nelle loro immediate vicinanze, senza agire sulla matrice. Disuniformità del materiale al bordo grano a causa di: • distorsioni reticolari • Fasi eterogenee (cristallizzazione o azione termica) Corrosione austenitici: Intergranulare degli acciai inossidabili • Sensibilizzazione alla C. I. a 400÷900°C • Precipitazione di carburi di Cr ((Cr,Fe)23C6) al bordo grano • Impoverimento successive di Cr nelle 111 zone immediatamente 112 113 114 115 Fattori che determinano il grado di sensibilizzazione 1) Percentuale di C (< 0.026%) (acciai di tipo "L") 116 2) Temperatura 3) Tempo (per tempi molto lunghi la sensibilizzazione diminuisce perché interviene la diffusione del Cr). 117 4) Dimensioni dei grani (grani di grosse dimensioni hanno un minore sviluppo superficiale e quindi hanno un quantitativo maggiore di cromo disponibile che rende più probabile la precipitazione dei carburi rispetto ad un materiale a grani piccoli). 118 5) Presenza di elementi in lega (Ti, Ta, Nb formano carburi più stabili di quelli di Cr, ma si separano indifferentemente al bordo grano e nel cuore del grano). 119 1) Test di Huey (HNO3 65% bollente). Ambiente fortemente ossidante. I provini sono sottoposti a cicli di 48 h al termine dei quali i provini vengono osservati al microscopio. Se è presente sensibilizzazione, dopo circa 2-3 cicli si osserva attacco intergranulare. 2) Test di Strauss (H2SO4 10% + CuSO4 6% bollente). Ambiente ossidante più blando della Huey. 2+ Il lento accumulo di ioni Cu provoca l'attacco dopo cicli di 72 h. Attacco blando. 3) Test elettrolitico (Acido Ossalico 10%). Si fa funzionare il provino da anodo con densità di 2 corrente di 1 A/Cm per 1-2 min. 120 Corrosione per contatto galvanico È l'incremento della velocità di corrosione che si produce su di un materiale metallico in seguito ad un suo accoppiamento elettrico con un altro materiale metallico o comunque dotato di conducibilità elettrica. Il metallo "eccitatore" risulta parzialmente o totalmente protetto (riduzione dei fenomeni corrosivi). Nel caso "classico" dell'accoppiamento Cu + Zn, lo zinco subisce un forte incremento della velocità di corrosione (pila Daniell). L'intensità dell'aumento dell'attacco dipende da fattori sia termodinamici (tensione di equilibrio dei processi anodico e catodico) che cinetici (in particolar modo sovratensioni dei processi catodici). L'accoppiamento di un metallo M con un secondo N, non cambia la natura del processo catodico che si accoppia con la dissoluzione di M. 121 Esempio 1: Il nichel è meno nobile del piombo E0Ni 250 mV, E0Pb 126 mV ma l'accoppiamento Ni-Zn 0 in ambiente acido attiva l'attacco su Zn (E Zn 760 mV) maggiormente dell'accoppiamento Pb-Zn. Esempio 2: L'accoppiamento del Fe in acqua di mare aerata con: Cu, bronzi (Sn-Zn), ottoni (Zn-Cu), Au o Pt, porta (a parità di geometria) ad aumenti ≈ della velocità di corrosione. Quattro fattori principali: La differenza di nobiltà pratica tra i materiali La capacità del metallo più nobile a sviluppare la reazione catodica Il rapporto tra le aree dei due metalli La conducibilità elettrica dell’ambiente 122 Nobiltà pratica Il metallo M, accoppiato con N, subirà un'accelerazione dell'attacco se la sua nobiltà pratica (ovvero la sua tensione di corrosione nell'ambiente in cui si verifica l'accoppiamento) è inferiore di quella di N. La nobiltà pratica dipende ovviamente dall'ambiente (oltre che dalle condizioni di temperatura, agitazione ed di eventuali film passivi). Per questo motivo non esiste una sola scala di nobiltà pratica. In genere si usa quella misurata in acqua di mare. Si hanno molte "inversioni" rispetto alla scala di nobiltà termodinamica (E0) in particolar modo quando uno dei due materiali si passiva. 123 124 125 Effetto della superficie Esempio: In condizioni di controllo di diffusione di ossigeno, la quantità di Fe che si corrode in questi casi: - una lamina di Fe - una lamina di Fe della stessa area rivestita per 1/2 di Cu - una lamina di Fe della stessa area rivestita per 3/4 di Cu - una lamina di Fe della stessa area rivestita per 9/10 di Cu è sempre uguale, perché è uguale la quantità di ossigeno che entra in contatto con la coppia area catodica = area Cu + area Fe L'attacco si concentra in superfici sempre minori: Vc 0 Vc 1 A c A a V 0c = velocità di corrosione in assenza di contatto Ac = area catodica Aa = area anodica 126 127 128 Effetto della conducibilità In un processo corrosivo le correnti anodica e catodica, non solo distribuite in modo uniforme su tutta la superficie. In particolar modo nei casi di corrosione per contatto galvanico, nel punto di contatto tra i due metalli le correnti sono più intense. Queste disomogeneità sono provocate dalla geometria dei due metalli, dalle loro sovratensioni di attivazione ma soprattutto dalla conducibilità dell'ambiente. In presenza di una caduta ohmica non trascurabile, parte del lavoro motore viene dissipata per vincere la resistenza dell'elettrolita e solo per le linee di corrente più corte rimane energia disponibile per far verificare le reazioni anodiche e catodiche. 129 130 Prevenzione • Evitare il contatto tra materiali lontani tra di loro nella scala della nobiltà pratica (tabelle). • Evitare un rapporto Ac/Aa troppo grande. Usare aree catodiche piccole. • Nel caso sia impossibile evitare il contatto, isolare elettricamente i due materiali. • Utilizzare rivestimenti (specie per ridurre l'area catodica). • Diminuire l'aggressività dell'ambiente (uso di inibitori). • Progettare in modo tale da rendere facilmente sostituibile l'elemento del materiale meno nobile. Sovradimensionare il pezzo. • Installare un terzo metallo che sia anodico rispetto agli altri due. 131 132 133 134 Corrosione sottosforzo È un tipo di corrosione localizzata, estremamente insidiosa che si sviluppa con la formazione di cricche nel metallo e che si realizza tramite l'azione combinata di una tensione meccanica e di un mezzo corrosivo specifico a blanda azione corrosiva e tale che, in assenza dello stato di tensione avrebbe dato luogo ad un attacco con morfologia differente (c. generalizzata, pitting ...). Si arriva a rottura con carichi nettamente inferiori a quelli necessari per portare ad una frattura puramente meccanica. Sono soggetti a c.s.s. molti materiali: acciai ferritici, inox, leghe di rame, leghe di titanio. - Scoppio di caldaie in acciaio al carbonio per infragilimento caustico. - Cedimento dei carrelli di aeroplani in acciai ferritici. - Reattori chimici in acciaio inox in presenza di cloruri. - Ti in soluzioni acquose contenenti Cl-, ma anche in soluzioni organiche (alcol metilico). 135 136 Condizioni molto varie generalizzazione difficile. Vi sono però delle condizioni che sono sempre rispettate: • Solo sforzi di trazione (anche tensioni residue per trattamenti termici, saldature, dilatazioni termiche) • Avviene di preferenza sui metalli in lega (anche se solo non puri). I metalli di elevata purezza (99.999 %) sono pressoché immuni. • L'attacco si verifica solo per combinazioni metalloambiente molto specifiche. Esempi: gli acciai al C si corrodono in soluzione di nitrati NO ed alcali e resistono in ambient di Cl , nei quali 3 vengono invece attaccati alcuni acciai inox. Per alcuni metalli (leghe Mg-Al 95-5) la c.s.s. si manifesta in acqua distillata ! 137 Inoltre si osserva che: • La propagazione della c.s.s. dell'intensità dello sforzo. cresce al crescere • La presenza di alcuni elementi specifici in lega può aumentare la suscettibilità o la resistenza di un materiale. La presenza di N negli inox ed il tenore di C negli acciai dolci aumenta la suscettibilità alla c.s.s. • I tempi della propagazione delle cricche sono lunghi -9 -2 (10 ÷10 mm/s) in genere molto più lunghi dei tempi di propagazione meccanica. 138 Morfologia di attacco Le cricche sono orientate perpendicolarmente alla direzione di applicazione del carico. Spesso la rottura per c.s.s. si manifesta senza apprezzabile deformazione plastica. Le cricche possono essere intercristalline, transcristalline, più o meno ramificate. Il meccanismo può essere diviso in tre fasi: I) Incubazione, innesco delle cricche II) Propagazione delle cricche III) Rottura di schianto 139 L'innesco delle cricche avviene in seguito a rotture locali del film superficiale di preferenza in punti in cui il film è difettoso. L'attacco corrosivo localizzato concentra gli sforzi ed aumenta l'aggressività ambientale (concentrazione salina, pH, O2). La durata del periodo di innesco dipende dalla presenza di difetti superficiali e dalle caratteristiche superficiali del materiale. Per pezzi ad elevato grado di finitura superficiale il periodo di innesco può essere una percentuale significativa della durata del materiale (per molti materiali non si ha innesco se si parte da una superficie liscia). Una volta che si è innescata la cricca, la sua propagazione avviene per azione combinata sforzo-ambiente corrosivo e la velocità di propagazione è funzione sia dello sforzo che dell'ambiente. 140 La propagazione della cricca può avvenire con una velocità lenta (subcritica) e/o veloce (instabile) portando alla frattura di schianto. Se il carico esterno viene rimosso, la propagazione della cricca si arresta. Man mano che la cricca avanza, la sezione resistente diminuisce fino a quando si realizzano le condizioni di rottura di schianto, in relazione a σ e alla tenacità del materiale. La rottura finale può essere di natura duttile o fragile a seconda della tenacità del materiale. La durata di un materiale dipende dalla durata dei primi due stadi (innesco e propagazione). 141 Influenza della tensione meccanica Qualsiasi sollecitazione meccanica agente sul metallo nel senso della trazione, se di intensità adeguata, può generare, tensiocorrosione. Esiste un valore di soglia: talvolta è necessario superare il carico di snervamento, in altri casi è sufficiente un carico ≈ 10% del carico di snervamento. La sollecitazione nominale non definisce lo stato di sforzo di cricche ed intagli (fattore di intensità degli sforzi geometria del difetto). 142 Si ricorre alla meccanica della frattura: K I a fattore di intensità degli sforzi K Ic EG c fattore di intensità degli sforzi critico σ = sforzo nominale a = lunghezza della cricca β = fattore di forma = 0.5 ÷ 2 E = modulo elastico Gc = tenacità a frattura Se K I K Ic rottura di schianto Nel caso in cui il materiale sia in un ambiente in cui si può innescare c.s.s. l'equazioni vanno modificate: si può avere rottura di schianto per K I K Ic . Si introduce il K Iscc (scc = stress corrosion craking) = valore critico del fattore di intensità degli sforzi al di sopra del quale le cricche avanzano per tensiocorrosione. 143 Se K Iscc K I K Ic , si hanno tre fasi: Fase I: la velocità di avanzamento delle cricche dipende fortemente da KI. Per piccole variazioni di KI si ha un forte aumento di v. Fase II: la velocità di avanzamento è indipendente da KI. L'avanzamento della cricca dipende da fenomeni corrosivi (avanzamento sub-critico). Per alcuni sistemi (accoppiamento metallo ambiente) si nota una moderata dipendenza di v da KI (curva a). Fase III: Forte dipendenza di v da KI fino a superare KIc fino ad arrivare a rottura di schianto. 144 Teorie più recenti hanno dimostrato come non sia tanto l’entità dello sforzo quanto le deformazioni generate sul materiale dagli sforzi. Per studiare la c.s.s. si possono realizzare due prove di laboratorio: - provini "cantilever" a carico costante: sul provino viene effettuato un intaglio ed innescata una cricca per fatica. - provini W.O.L. (Wedge Opening Loading) modificato a deformazione costante: tramite una vite si impone una apertura prefissata della cricca. 145 I valori di K Iscc che si ottengono dalle due prove sono uguali, e sono uguali anche a quelli che si ottengono con una qualunque prova basata sulla meccanica della frattura K Iscc è una proprietà intrinseca di quel dato accoppiamento metallo-ambiente. 146 147 Fattori ambientali L'elenco degli ambienti che provocano c.s.s. è molto vasto. In genere le reazioni si manifestano molto più velocemente all'apice della cricca piuttosto che sulla parete. Gli ambienti aggressivi sono in genere quelli che favoriscono la passivazione ma che non portano a condizioni di passività perfetta. I materiali di norma facilmente passivabili (Ti, Ni, Cr, inox austenitici ...) sono attaccati solo da ambienti altamente corrosivi (Cl-). Materiali meno resistenti alla corrosione possono essere attaccati in ambienti blandi (magnesio ed acciai al C in soluzione di nitrati e carbonati). In alcuni casi si può verificare c.s.s. in condizioni di attività (inox austenitici in soluzione di cloruri). In alcuni casi si può verificare c.s.s. in condizioni di transpassività ovvero per i materiali per i quali, in assenza dello sforzo applicato, si verificherebbe c. intergranulare. 148 Fattori metallurgici I metalli puri sono molto più resistenti alla c.s.s. delle leghe o dei metalli contenenti impurezze. Questo indica come l'alligazione comporti una serie di implicazioni strutturali (deformazioni reticolari, inclusioni extrareticolari, atomi interstiziali ...) che favoriscono la nucleazione e lo sviluppo di criccature. In molti casi variazioni anche molto contenute di composizione chimica possono influenzare pesantemente la velocità di avanzamento delle cricche. Anche la struttura metallurgica può avere una influenza notevole: negli acciai inox duplex (austeno - ferritici) la resistenza alla c.s.s. dipende dalla percentuale di ferrite. In modo analogo le deformazioni plastiche a freddo possono avere una influenza negativa. Un processo di laminazione, aumenta la suscettibilità alla c.s.s. nella direzione di laminazione. Anche i trattamenti termici possono avere un effetto sulla resistenza alla c.s.s. Il K Iscc di un materiale diminuisce man mano che il trattamento termico ne aumenta il carico di snervamento. 149 150 Meccanismo della tensio-corrosione Il meccanismo non è stato ancora del tutto compreso. È stato accertato che l'effetto degli sforzi è quello di impedire la formazione di un film protettivo all’apice della cricca. È stato chiarito che la punta della cricca è in fase attiva e che le pareti rimangono in fase passiva, ma non è noto il meccanismo di avanzamento della cricca e perché man mano che la cricca avanza le pareti che si vengono a formare, si passivano. Sono stati ipotizzati diversi meccanismi di avanzamento a seconda che l'effetto dell'ambiente corrosivo sia più o meno prevalente rispetto all'effetto meccanico: 151 I) Se prima dell'applicazione dello sforzo non esistono cammini preferenziali, è possibile pensare che gli sforzi producano localmente la distruzione del film protettivo, lasciando zone non protette. Il cammino secondo cui la cricca si propaga viene generato dall'alternanza di rotture e cicatrizzazioni del film e da deformazioni locali che portano all'esposizione di nuove superfici non protette dal film di passivazione. Affinché si abbia propagazione la velocità di riformazione del film deve essere di poco inferiore alla velocità di rottura. Se la ripassivazione è troppo rapida non si produce un attacco sufficiente per avere formazione di cricche. Se la ripassivazione è troppo lenta si ha attacco per pitting. In questo caso la propagazione delle cricche è transgranulare (le cricche seguono cammini reattivi generati dagli sforzi). II) La frattura meccanica è favorita dalla riduzione dell'energia superficiale che si ha durante la creazione delle nuove superfici, o dalla diminuzione del lavoro di deformazione plastica per infragilimento della zona della punta della cricca. L'ambiente può fornire le specie chimiche che esplicano uno di questi due effetti. In particolar modo, l'idrogeno atomico si adsorbe all'apice della cricca, indebolendo i legami tra gli atomi ed abbassando effettivamente l'energia superficiale. L'idrogeno atomico può intervenire anche diffondendo all'apice della cricca producendo una fase fragile (idruri) ed diminuendo il lavoro di deformazione plastica. 152 In pratica le cricche si propagano per dissoluzione o per infragilimento dell'apice della cricca. Uno studio dell'influenza della polarizzazione sui tempi di rottura può determinare il meccanismo di rottura. 153 Prevenzione • Controllare i fattori metallurgici ed ambientali. • Riduzione delle sollecitazioni meccaniche o delle dimensioni dei difetti in modo che risulti sempre K I K Iscc . In molti casi le tensioni non sono previste: difficoltà di assemblaggio, assestamenti delle apparecchiature, chiodature, rivettature, escursioni termiche, gradienti di temperatura, saldature. Si possono creare delle zone di compressione superficiale (martellamento o pallinatura della superficie) Si possono effettuare trattamenti termici di distensione (500÷700 °C) per rimuovere le tensioni interne. 154 Corrosione-Fatica La presenza di ambiente aggressivo accelera i tempi di rottura per fatica di quasi tutti i materiali. Richiami di meccanica della frattura per fatica Nei materiali metallici sottoposti ad un carico variabile e ripetuto, si possono formare e propagare delle cricche (dette di fatica) che possono portare a rottura il materiale anche per un valore del carico inferiore a quello che li porterebbe a rottura statica. Tre stadi: innesco delle cricche, propagazione e rottura di schianto. L'innesco avviene in punti dove vi sono dei difetti e delle zone precorrose (pitting). La propagazione avviene lentamente fino a che K I K Ic dopo di che si ha rottura di schianto. 155 Per ogni ciclo di carico da σmin a σmax si ha una variazione del KI da KImin a KImax: K I K Im ax K Im in a K Im ax 1 R dove max min R K Imin K Imax • Esiste un valore di soglia ∆KIth al di sotto della quale la cricca non si propaga. • Esiste un valore ∆KIc in corrispondenza del quale la cricca diventa instabile (quando KImax = KIc) • Per valori di K Ith K I K Ic la velocità di avanzamento della cricca è data da da CK m I (legge di Paris). dN L'avanzamento della cricca non dipende dalla frequenza ma esclusivamente da ∆KI ovvero dall'ampiezza della variazione del carico. 156 157 Corrosione fatica L'effetto risultante della corrosione e della fatica è in genere nettamente superiore a quello dei due effetti separati. L'effetto più evidente è l'abbassamento del limite di fatica. Le cricche sono in genere numerose (senza ramificazioni). Normalmente le cricche sono transcristalline e perpendicolari alla superficie di massima sollecitazione a trazione. Se lo sforzo è di trazione e compressione o flessione alternata, le cricche sono perpendicolari alla direzione di trazione o parallele all'asse di flessione. 158 - Innesco delle cricche : I punti della superficie nei quali è più probabile l'innesco sono quelli che presentano delle difettosità (intagli, zone di corrosione localizzata, inclusioni). La resistenza all'innesco viene incrementata mediante trattamenti meccanici che generano una sollecitazione di compressione superficiale. Si utilizzano anche rivestimenti metallici di adeguata durezza superficiale. 159 160 - Avanzamento sub- critico delle cricche Si possono avere due tipi di comportamento a seconda che il materiale sia suscettibile o no alla corrosione sottosforzo. Se il materiale non subisce c.s.s. si parla di corrosione fatica "vera" in quanto il fenomeno corrosivo non modifica il meccanismo della fatica. La corrosione fatica "vera" porta ad una diminuzione del ∆Kth di soglia ed ad un generale innalzamento della velocità di avanzamento della cricca. Nel caso in cui il materiale sia suscettibile di corrosione sottosforzo l'aumento della velocità di avanzamento della cricca è molto più marcato, ma solo quando KImax > KIscc e l'andamento della velocità di avanzamento della cricca è analogo a quello che si osserva nel caso della c.s.s. Questo tipo di attacco avviene con un meccanismo di c.s.s. con uno sforzo variabile e viene chiamato corrosione sottosforzo-fatica. 161 Per valori di KImax < KIscc si possono verificare 2 casi a seconda che l'andamento della velocità di avanzamento della cricca coincida o sia superiore e quella che si verifica in un ambiente non aggressivo. Nei due casi c'è un differente ruolo dell'ambiente sulla velocità di avanzamento della cricca: trascurabile nel primo caso, determinante nel secondo. In entrambi i casi, quando KImax si avvicina al KIc, la corrosione ha un ruolo sempre più marginale. 162 Corrosione fatica "vera" Questo caso si verifica se il sistema non è soggetto a tensiocorrosione perché ne è immune o perché le condizioni di carico sono tali da mantenere il KIc < KIscc. In questo caso la velocità di avanzamento della cricca viene espressa da una legge di Paris leggermente modificata: * da * m C K dt dove C * e m * dipendono dall'ambiente e dalla frequenza della funzione di carico. In particolar modo C * 1 e, per alti valori della frequenza (> 10Hz) C C * , l'effetto dell'ambiente aggressivo è trascurabile. L'intensità dell'attacco corrosivo dipende anche dalla forma della funzione di carico (al contrario del caso della fatica in ambiente inerte). 163 L'effetto aggressivo si manifesta solo durante la fase di aumento del carico ovvero quando avviene la deformazione plastica all'apice della cricca. Se il tempo di crescita del carico è nullo (onda quadra, onda a triangolo retto) l'attacco non si manifesta. 164 - corrosione sotto sforzo fatica -3 -1 Se KImax > KIscc e ƒ ≈ 10 ÷ 10 Hz, la velocità di avanzamento della cricca coincide con quella che si osserva nel caso della corrosione sotto sforzo. ƒ ≥ 10 Hz la propagazione della cricca è coincidente con quella osservabile in ambiente inerte. Si suppone che per KI> KIscc la fatica e che la corrosione agiscano contemporaneamente ed indipendentemente: da da da dN CF dN F dN SCC da ad alte frequenze: dN SCC 0 solo fatica da a basse frequenze: 0 solo c.s.s. dN F 165 166 σR = Rottura meccanica σth = Innesco e propagazione di una cricca per css σCF = Rottura per fatica o corrosione-fatica Zona A: vita illimitata Zona B: Se σ non è variabile vita illimitata Se σ è variabile il difetto si propaga per fatica o per corrosione fatica c.s.s. Zona C: c.s.s. indipendentemente dalla funzione di carico rottura Zona D: instabilità meccanica 167 DANNEGGIAMENTO DA IDROGENO Durante specifici trattamenti galvanici (cromatura, zincatura) e di decapaggio acido si possono sviluppare grandi quantità di H (idrogeno atomico) il quale può provocare grossi danni ai materiali. La presenza di idrogeno atomico è solo il primo atto di una serie di fenomeni che provocano il danneggiamento: Il passaggio di H dalla superficie alla fase metallica con possibile formazione di composti (idruri) Diffusione di H attraverso la fase metallica Desorbimento di H e ricombinazione a H2 Le velocità sono molto diverse e a seconda del loro valore relativo si può generare attacco o no. Questi danni possono assumere varie forme a seconda delle condizioni esterne (infragilimento, rigonfiamento, infragilimento e c.s.s. da idrogeno). 168 I materiali più sensibili a questo tipo di attacco sono gli acciai inossidabili ferritici, il Ti e lo Zr che formano idruri stabili. Tali idruri, di norma insolubili, precipitano all'interno del materiale provocando frattura fragile lungo l'interfaccia metallo-idruri. In genere l'idrogeno si inserisce nelle posizioni interstiziali creando delle deformazioni della cella elementare. L'atmosfera di idrogeno può bloccare le dislocazioni e quindi la possibilità di deformazione plastica. Per questo motivo viene chiamato infragilimento da idrogeno. Di norma questo effetto è reversibile. Se l'idrogeno atomico si ricombina per dare idrogeno molecolare 2 H H 2 si possono creare delle pressioni molto elevate con la formazioni di vere e proprie cricche (infragilimento irreversibile) o di "sollevamenti" del materiale (rigonfiamento da idrogeno o "embrittlement"). Ad alta temperatura l'idrogeno atomico può produrre una decarburazione degli acciai C 2H 2 CH 4 . La conseguente formazione di metano crea anche in questo caso cricche e rigonfiamenti (attacco da idrogeno). 169 Il caso più comune di danneggiamento da idrogeno è l'infragilimento degli acciai ferritici. L'effetto si manifesta con un netto peggioramento delle proprietà plastiche del materiale mentre le proprietà elastiche si mantengono inalterate. Le concentrazioni di H che causano infragilimento sono 1÷10 ppm. In genere gli acciai a maggiore resistenza meccanica sono più suscettibili a questo tipo di attacco e sono quindi sufficienti concentrazioni minori di idrogeno. Durante l'applicazione del carico, il fenomeno è regolato dalla diffusione dell'idrogeno dagli interstizi nei quali si è accumulato verso le cavità che si formano durante la deformazione del materiale. Per questo motivo l'effetto si manifesta ad alte temperature e per velocità di deformazioni lente (l'esatto contrario di quello che si osserva nella transizione duttile-fragile nelle prove di resilienza che normalmente si manifesta a basse temperature (< r.t.) e per elevate velocità di deformazione). 170 Si osserva anche un fenomeno di "fatica statica" (o rottura differita) ovvero il cedimento di strutture sottoposte a carichi statici in presenza di intagli. Nella figura i tempi indicati sulle curve indicano il tempo di trattamento a 150°C. Tempi più brevi permettono il rilascio di quantitativi minori di idrogeno e quindi in quelle condizioni, il quantitativo di idrogeno nell’acciaio è maggiore. La presenza di idrogeno crea la plasticizzazione del fondo dell'intaglio, portando la struttura a rottura in tempi variabili a seconda dell'intensità dello sforzo e della concentrazione dell'idrogeno (anche in questo caso dipende dalla diffusione di H). 171 La lamina viene fatta funzionare da catodo → sviluppo di idrogeno nel comparto di sn e diffusione di H. Nello scomparto di dx si impone un potenziale anodico in modo da ionizzare l’H che si affaccia sulla superficie dopo aver attraversato la lamina. La corrente misurata a dx fornisce una misura del flusso di H che attraversa la lamina. Per la legge di Fick: J i D C1 C 2 d F i = corrente registrata dall'amperometro D = coefficiente di diffusione del Fe C1, C2 = conc. di idrogeno adsorbito sulle superfici a e b d = spessore della lamina 172 Si fa in modo che C2 ≈ 0 (tutto l’H viene ionizzato) -5 2 I valori di D sono molto alti (6.25 10 cm /s), confrontabili con quelli di alcuni ioni in soluzione. Per gli acciai austenitici il processo è più lento. Non si osserva dipendenza della diffusione dalla dimensione dei grani non c'è contributo del bordo grano. 173 Decarburazione L'idrogeno che penetra in un acciaio può reagire con la cementite dando luogo a metano e ferro decarburato: Fe 3 C 4H 3Fe CH 4 Il ferro che si forma in questo modo occupa un volume inferiore a quello occupato dalla cementite per cui si forma una porosità nella quale il metano si accumula raggiungendo pressioni molto elevate. L'idrogeno atomico che provoca la decarburazione può derivare da un fenomeno di corrosione o dalla presenza di un'atmosfera gassosa contenente idrogeno molecolare. 174 Rigonfiamento È il danneggiamento che interviene per accumulo di gas nelle inclusioni del metallo arrivando ad esercitare pressioni fino a 106 MPa. Può provocare criccatura aggravata dall’infragilimento verificatosi per la presenza di idrogeno. È favorito dalla presenza di ioni specifici (S=, CN-) che agevolano la formazione di H. La legge di Sievert regola la concentrazione di idrogeno atomico all'interno di un materiale metallico in presenza di una atmosfera di idrogeno molecolare: C H Kp1H22 CH aumenta con la temperatura. Esistono dei valori limite di temperatura e pressione al di sotto dei quali non si verifica l'attacco. L'attacco avviene in un periodo di incubazione che può essere anche molto lungo (fino a diversi anni). 175 L'effetto è reversibile: con un opportuno trattamento termico di allontanamento dell'idrogeno dal materiale è possibile prolungare all'infinito la vita del materiale. 176 Prevenzione Inibire il processo di scarica dell'idrogeno atomico e favorire la sua ricombinazione ad H2. Utilizzare materiali scarsamente permeabili all'idrogeno atomico (acciai austenitici, Ni), ma anche rivestimenti metallici di Zn o Cd. Per gli acciai ferritici, aggiunte di Ni e Mo aumentano la resistenza all'infragilimento, aggiunte di Cr e Mo aumentano la resistenza alla decarburazione. Gli effetti reversibili si recuperano portando l'acciaio a T > 150°C per tempi variabili. Per quanto riguarda il rigonfiamento è necessario utilizzare pezzi esenti da difetti. 177