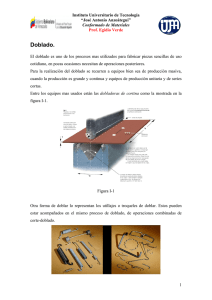

Estudio de la recuperación elástica en el doblado de chapa asistido

Anuncio