Resumen capítulo 21 Introducción: La herramienta de corte está

Anuncio

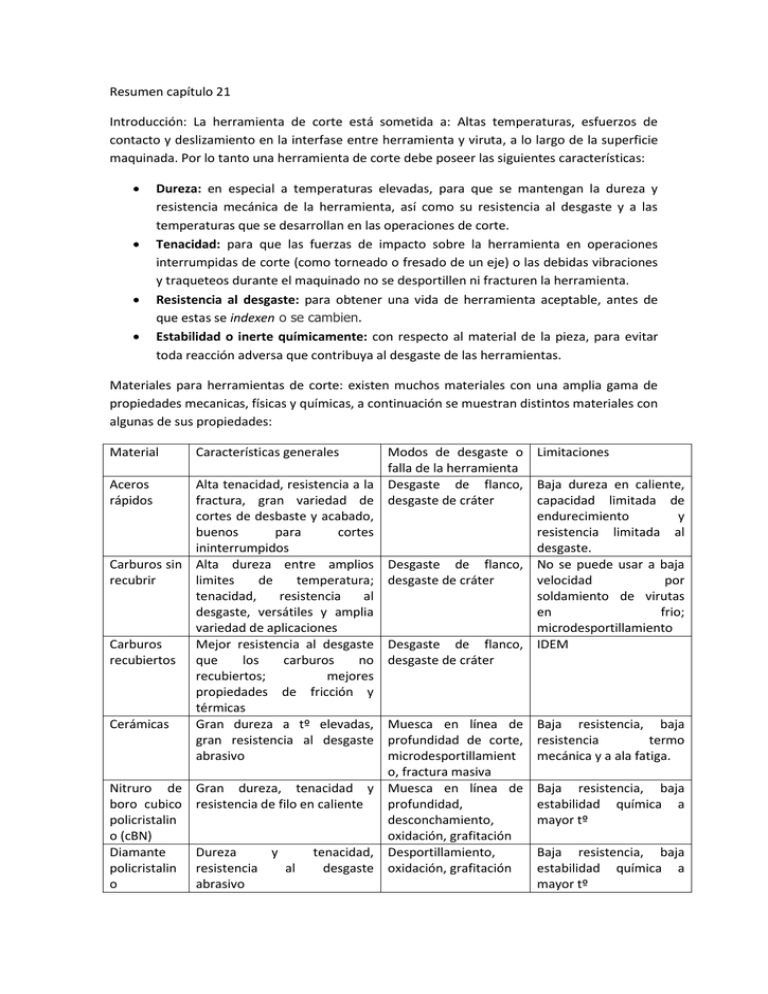

Resumen capítulo 21 Introducción: La herramienta de corte está sometida a: Altas temperaturas, esfuerzos de contacto y deslizamiento en la interfase entre herramienta y viruta, a lo largo de la superficie maquinada. Por lo tanto una herramienta de corte debe poseer las siguientes características: Dureza: en especial a temperaturas elevadas, para que se mantengan la dureza y resistencia mecánica de la herramienta, así como su resistencia al desgaste y a las temperaturas que se desarrollan en las operaciones de corte. Tenacidad: para que las fuerzas de impacto sobre la herramienta en operaciones interrumpidas de corte (como torneado o fresado de un eje) o las debidas vibraciones y traqueteos durante el maquinado no se desportillen ni fracturen la herramienta. Resistencia al desgaste: para obtener una vida de herramienta aceptable, antes de que estas se indexen o se cambien. Estabilidad o inerte químicamente: con respecto al material de la pieza, para evitar toda reacción adversa que contribuya al desgaste de las herramientas. Materiales para herramientas de corte: existen muchos materiales con una amplia gama de propiedades mecanicas, físicas y químicas, a continuación se muestran distintos materiales con algunas de sus propiedades: Material Características generales Modos de desgaste o Limitaciones falla de la herramienta Aceros Alta tenacidad, resistencia a la Desgaste de flanco, Baja dureza en caliente, rápidos fractura, gran variedad de desgaste de cráter capacidad limitada de cortes de desbaste y acabado, endurecimiento y buenos para cortes resistencia limitada al ininterrumpidos desgaste. Carburos sin Alta dureza entre amplios Desgaste de flanco, No se puede usar a baja recubrir limites de temperatura; desgaste de cráter velocidad por tenacidad, resistencia al soldamiento de virutas desgaste, versátiles y amplia en frio; variedad de aplicaciones microdesportillamiento Carburos Mejor resistencia al desgaste Desgaste de flanco, IDEM recubiertos que los carburos no desgaste de cráter recubiertos; mejores propiedades de fricción y térmicas Cerámicas Gran dureza a tº elevadas, Muesca en línea de Baja resistencia, baja gran resistencia al desgaste profundidad de corte, resistencia termo abrasivo microdesportillamient mecánica y a ala fatiga. o, fractura masiva Nitruro de Gran dureza, tenacidad y Muesca en línea de Baja resistencia, baja boro cubico resistencia de filo en caliente profundidad, estabilidad química a policristalin desconchamiento, mayor tº o (cBN) oxidación, grafitación Diamante Dureza y tenacidad, Desportillamiento, Baja resistencia, baja policristalin resistencia al desgaste oxidación, grafitación estabilidad química a o abrasivo mayor tº ACEROS AL CARBONO Y DE MEDIA ALEACIÓN: son los utilizados con mayor antigüedad. Son poco costosos y se conforman y se afilan con facilidad, tienen poca dureza en caliente (disminuye a medida que aumenta la temperatura) y resistencia al desgaste para cortar a grandes velocidades. Su uso está limitado a operaciones de corte a muy baja velocidad. ACEROS RÁPIDOS O DE ALTA VELOCIDAD: Son los aceros con más alta aleación. Se pueden endurecer hasta diversas profundidades, tienen buena resistencia al desgaste y son relativamente poco costosos. Por su tenacidad y gran resistencia a la fractura, los aceros rápidos se adaptan en especial para herramientas con ángulo de ataque positivo y grande, para cortes interrumpidos y para máquinas herramientas con baja rigidez , sometidos a vibración y traqueteo. Existen dos clasificaciones: al molibdeno (serie M-10% de molibdeno) y al tungsteno (serie T -12 a 18% de tungsteno). ALEACIONES DE COBALTO FUNDIDAS: composición: de 38 a 53% de cobalto, de 30 a 33% de cromo y de 10 a 20% de tungsteno. Por su gran dureza tienen buena resistencia al desgaste y la pueden mantener a elevadas tº. No son tan tenaces como los aceros rápidos, y son sensibles a las fuerzas de impacto. Por lo tanto son menos adecuados que los aceros rápidos para operaciones interrumpidas de corte. Es utilizado en aplicaciones que implican cortes de desbastes hondos y continuos, con avances y velocidades relativamente grandes, hasta el doble de lo posible con los aceros rápidos. CARBUROS: Poseen una gran dureza en un amplio rango de tº, alto modulo de elasticidad, alta conductividad térmica y baja dilatación térmica, estos están entre los materiales más importantes, versátiles y económicos para fabricar herramientas. Carburo de Tungsteno (WC): partículas de carburo de tungsteno dentro de una matriz de cobalto. Se fabrican con técnicas de metalurgia de polvos partículas de WC se combinan con cobalto en un mezclador. Esas partículas tienen tamaños de 1 a 5 µm se prensan y sinterizan en las formas deseadas de los insertos. La cantidad de cobalto presente afecta de forma sensible a las propiedades de las herramientas. Al aumentar la cantidad disminuye la resistencia mecánica y al desgaste, y la dureza, mientras que su tenacidad aumenta, debido a la alta tenacidad del cobalto. Es utilizado para cortar aceros, fundiciones y materiales no ferrosos abrasivos. Carburo de titanio (TiC): tiene mayor resistencia al desgaste que el WC, pero no es tan tenaz. Con aleación de níquel y molibdeno como matriz, el TiC es adecuado para maquinar materiales duros, en especial aceros y fundiciones, para cortar a mayores velocidades que las adecuadas para el WC. La rigidez de la herramienta es importante cuando se usan herramientas de carburo; los avances pequeños, las bajas velocidades y el trauqeteo son perjudiciales, porque tienden a dañar el filo de la herramienta. Las bajas velocidades de corte tienden a favorecer la soldadura de la herramienta con la viruta, en frio. Los fluidos de corte se usan para minimizar el calentamiento de la herramienta en el corte interrumpido, se debe aplicar de forma continua y en grandes cantidades. Reacondicionamiento de herramientas de corte Cuando se desgastan las herramientas, en especial los aceros rápidos, se reacondicionan (se afilan) para seguir usándolos. Se suelen tallar en esmeriles de herramientas y piedras abrasivas, se requiere mucha presicion del operador. Fluidos de corte Se utilizan en el maquinado y en procesos de abrasión para alcanzar los siguientes resultados: Reducir la friccion y el desgaste, mejorando la duración de la herramienta y el acabado superficial Reducir las fuerzas y el consumo de energía. Enfriar la zona de corte, reduciendo asi la temperatura y la distorsion térmica de la pieza. Lavar y retirar la viruta. Proteger las superficies maquinadas contra la corrosión por el ambiente. Puede ser refrigerante o lubricante, su eficacia depende del método de aplicación, la T°, la velocidad de corte y tipo de operación de maquinado.