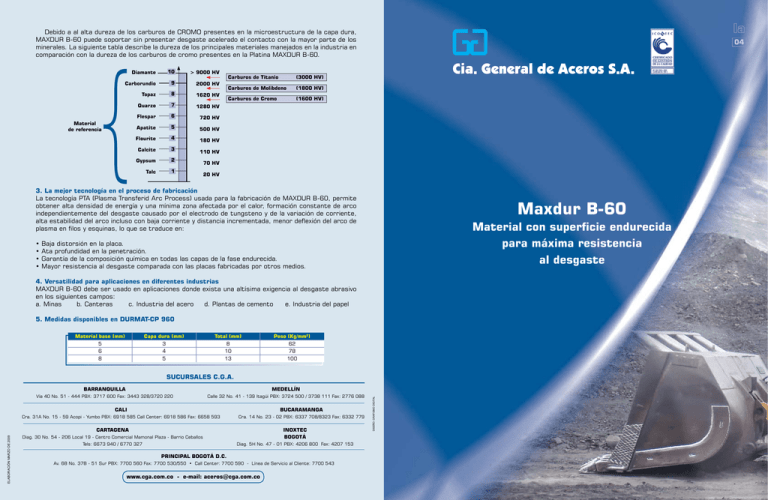

Ficha Maxdur B-60

Anuncio

Debido a al alta dureza de los carburos de CROMO presentes en la microestructura de la capa dura, MAXDUR B-60 puede soportar sin presentar desgaste acelerado el contacto con la mayor parte de los minerales. La siguiente tabla describe la dureza de los principales materiales manejados en la industria en comparación con la dureza de los carburos de cromo presentes en la Platina MAXDUR B-60. Diamante 10 > 9000 HV Carborundio 9 2000 HV Topaz 8 1620 HV Quarzo 7 1280 HV Flespar 6 720 HV Apatite 5 500 HV Flourite 4 180 HV Calcite 3 Gypsum 2 Talc 1 Material de referencia Carburos de Titanio (3000 HV) Carburos de Molibdeno (1800 HV) Carburos de Cromo (1600 HV) 04 110 HV 70 HV 20 HV 3. La mejor tecnología en el proceso de fabricación La tecnología PTA (Plasma Transferid Arc Process) usada para la fabricación de MAXDUR B-60, permite obtener alta densidad de energía y una mínima zona afectada por el calor, formación constante de arco independientemente del desgaste causado por el electrodo de tungsteno y de la variación de corriente, alta estabilidad del arco incluso con baja corriente y distancia incrementada, menor deflexión del arco de plasma en filos y esquinas, lo que se traduce en: • • • • Maxdur B-60 Material con superficie endurecida para máxima resistencia al desgaste Baja distorsión en la placa. Ata profundidad en la penetración. Garantía de la composición química en todas las capas de la fase endurecida. Mayor resistencia al desgaste comparada con las placas fabricadas por otros medios. 4. Versatilidad para aplicaciones en diferentes industrias MAXDUR B-60 debe ser usado en aplicaciones donde exista una altísima exigencia al desgaste abrasivo en los siguientes campos: a. Minas b. Canteras c. Industria del acero d. Plantas de cemento e. Industria del papel 5. Medidas disponibles en DURMAT-CP 960 Material base (mm) 5 6 8 Capa dura (mm) 3 4 5 Total (mm) 8 10 13 Peso (Kg/mm2) 62 78 100 BARRANQUILLA MEDELLÍN Vía 40 No. 51 - 444 PBX: 3717 600 Fax: 3443 328/3720 220 Calle 32 No. 41 - 139 Itagüi PBX: 3724 500 / 3738 111 Fax: 2776 088 CALI BUCARAMANGA Cra. 31A No. 15 - 59 Acopi - Yumbo PBX: 6918 585 Call Center: 6918 586 Fax: 6658 593 Cra. 14 No. 23 - 02 PBX: 6337 708/8323 Fax: 6332 779 Diag. 30 No. 54 - 206 Local 19 - Centro Comercial Mamonal Plaza - Barrio Ceballos INOXTEC BOGOTÁ Tels: 6673 940 / 6770 327 Diag. 5H No. 47 - 01 PBX: 4206 800 Fax: 4207 153 ELABORACIÓN MARZO DE 2009 CARTAGENA PRINCIPAL BOGOTÁ D.C. Av. 68 No. 37B - 51 Sur PBX: 7700 560 Fax: 7700 530/550 • Call Center: 7700 590 - Línea de Servicio al Cliente: 7700 543 www.cga.com.co - e-mail: aceros@cga.com.co DISEÑO: GRAFISMO DIGITAL SUCURSALES C.G.A. Maxdur B-60 MAXDUR B-60 Partículas de Fe-Cr no fundidas GENERALIDADES Las siguientes son las opciones que usted puede encontrar para resolver los problemas relacionados con los desgastes que se presentan en los diferentes equipos usados en nuestras industrias, ya sea que se trate de un desgaste por deslizamiento con alta o baja presión o un desgaste por impacto: a. Laminas de Acero templadas al agua La resistencia al desgaste en este tipo de materiales está dado por la dureza alcanzada en su proceso de fabricación, contienen bajos contenidos de carbono y elementos de aleación, y son ideales para resolver más del 70% de los problemas de desgaste en nuestras industrias. En este grupo de materiales encontramos los aceros MAXDUR 400 y MAXDUR 450. b. Láminas de Acero templadas en aceite Son aceros altamente resistentes a la abrasión que ofrece una resistencia al desgaste de hasta 50% superior a la de los aceros convencionales del grupo anterior cuando el mecanismo de desgaste es abrasión combinado con impacto. Su resistencia al desgaste es fruto de un innovador proceso metalúrgico llamado “efecto TRIP” (transformación inducida por plasticidad), composición química (micro carburos finos de cromo y molibdeno) y tratamiento térmico (temple en aceite). En este grupo de materiales encontramos los aceros MAXDUR 430 y MAXDUR 540. Capa dura lograda mediante tecnología de plasma libre de defectos estructurales Escoria Aire atrapado Fabricación con métodos convencionales Fabricación con tecnología de plasma PTA 2. Alta resistencia al desgaste MAXDUR B-60 es un bimetalito compuesto de una base de acero estructural y un depósito de soldadura de una aleación especial de alto contenido de CROMO y CARBONO, obteniéndose una estructura altamente rica en carburos (60%) y una dureza de 60-62 HRC, aspectos que le confieren la mejor resistencia al desgaste. Carburos de cromo dureza 1600 Hv c. Fundiciones Este es el tipo de solución ideal cuando se requiere atacar un problema de desgaste meramente abrasivo, donde las dos soluciones anteriores no nos dan el rendimiento esperado, sin embargo, se debe tener en cuenta que la fundición es muy frágil, por lo que no permiten ser deformada para obtener una determinada figura. d. Cerámicos: Son la solución ideal cuando se combinas alta resistencia al desgaste y elevada temperatura (superiores a 500ºC), pero esta limitado a aplicaciones donde este involucrado impacto. e. Maxdur B-60 Es un producto que combina la ductilidad y soldabilidad de los aceros templados en aceite, con la resistencia al desgaste de las fundiciones. Las siguientes son las principales ventajas de MAXDUR B-60 distribuida por Compañía General de Aceros en comparación con las soluciones tradicionales encontradas en el mercado: 1. Superficie endurecida libre defectos Con los métodos tradicionales de aplicación de soldadura para generar superficies duras, y dependiendo de la tecnología utilizada, pueden generarse defectos internos en el material que llevan a un deterioro prematuro (descascaramiento) de la superficie endurecida. MAXDUR B-60 está libre de defectos estructurales, lo que permite alcanzar los resultados esperados en resistencia al desgaste. Matriz dureza 650 Hv Gracias a la gran dureza de los carburos de Cromo, MAXDUR B-60 resiste hasta 10 veces más el desgaste comparado con los aceros convencionales de 450HB. Los siguientes son los datos técnicos de la Platina Maxdur B-60: Dimensiones de la placa: 2.850 x 1.300 mm Area recubierta 3.70 m2 COMPOSICION QUIMICA Fe Cr (%) C (%) Contenido de carburos (%) Balance 28.8 4.85 60 Dureza de la capa dura: 60 - 62 HRC Temperatura máxima de trabajo 350ºC • Análisis químico garantizado incluso en la primera capa • La placa puede ser cortada vía plasma