1 MODELO NEURO-DIFUSO DE PARÁMETROS DE

Anuncio

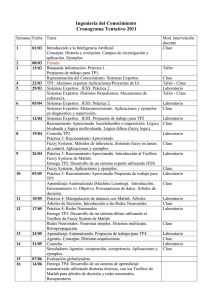

Facultad Regional Concepción del Uruguay MODELO NEURO-DIFUSO DE PARÁMETROS DE FUNCIONAMIENTO DE PRENSA PELLETIZADORA DE ALIMENTOS BALANCEADOS Autores: Juan Carlos Ansaldi - Jorge Antivero - Grupo de Investigación Sobre Automatización (GISA) 1. Introducción Este trabajo presenta la primer etapa del proyecto de investigación "Control difuso de una Prensa Pelletizadora de Alimentos Balanceados", la implementación de un modelo neuro-difuso de los parámetros principales de funcionamiento de la prensa: la temperatura de la mezcla y la intensidad de corriente del motor. El objetivo básico del proyecto general es controlar los parámetros de funcionamiento de una prensa pelletizadora por medio de un control basado en lógica difusa. En la provincia de Entre Ríos, Argentina, exiten 25 plantas que producen alimentos balanceados cuyo destino principal es la producción avícola. El ritmo de crecimiento del sector, ha sido del orden del 2% anual, caracterizandose por una permanente mejora en la calidad de productos ofrecidos. Sin embargo, la antigüedad de equipos, en particular de peleteadoras (o pelletizadoras), mezcladoras y enfriadoras tienen un promedio de 15 años, con rangos comprendidos entre 1,5 y 29,5 años, con marcadas carencias de equipos modernos y escasa automatización y computarización de los sistemas operativos, datos de una encuesta realizada sobre 11 molinos de la provincia (Suarez D. y otros, 1996). Este proyecto pretende resolver una parte de estos problemas: automatización de la pelletizadora, incorporando tecnología nacional ante una demanda concreta de la empresa privada en el área agroindustrial, la cual concentra el 65% de demandas de investigación y desarrollo de las necesidades regionales (Rochin R y otros, 1998) Una prensa de este tipo consta en general de un acondicionador/alimentador al cual ingresa la mezcla de granos previamente molidos con los aditivos correspondientes y en donde se le adiciona vapor con motivo de elevar su temperatura y humedad. Esta mezcla húmeda ingresa a la prensa pelletizadora y una vez formados los pellets pasan por una enfriadora de flujo a contracorriente en la cual se le disminuye la temperatura, logrando de esta forma la consistencia deseada. 1 Ciencia y Técnica Para una formulación de alimentos determinada, se debe ajustar la temperatura y caudal de vapor adicionado y el caudal con que se alimenta a la prensa, de manera de lograr que el producto final sea lo más uniforme posible trabajando a la máxima capacidad con el menor consumo de energía posible, evitando la sobrecarga de la prensa. 2. Materiales y Métodos La prensa sobre la que se trabajo es marca Giulliani, con una producción promedio de 10 Tn/h y un motor de accionamiento de 150 CV. La adquisición de datos se realizó utilizando módulos de adquisición y control de la serie ADAM 4000 de la firma Advantech. El módulo 4017 presenta 8 canales analógicos de entrada de 14 bit de resolución, configurables para 4-20 mA y 0-10 V. Los módulos 4050 presentan canales de entrada digitales que se utilizaron para seleccionar el tipo de alimento que se está procesando. Dichos módulos se conectan a la computadora Pentium II por medio de una interfaz RS 232 / RS 485, (ADAM 4520). Se utilizaron termorresistencias con transductores de 4-20 mA para sensar las temperaturas de la mezcla que ingresa a la prensa y la temperatura del pellet a la salida de la enfriadora, un transductor de corriente 0-300 A / 4-20 mA para registrar la variación de la corriente del motor de 150 CV de la prensa. El caudal de vapor adicionado a la mezcla se obtuvo de manera empírica, ya que se midió el grado de apertura de la válvula de vapor utilizando un potenciómetro multivueltas. El caudal de alimentación de la prensa se obtuvo también empíricamente registrando la frecuencia del variador de velocidad que comanda el motor de accionamiento del acondicionador/alimentador. Se utilizó el software TAURUS Active Scada Control, Versión 5.2 de Nivaltec para la adquisición de los datos, ejecutándose en un entorno con sistema operativo MS Windows NT Ver 2000. El software scada utilizado es un Servidor de E/S ActiveX, que permite implementar aplicaciones en ambientes de desarrollo visual para Windows. En este caso en particular, utilizamos como ambiente de desarrollo el software Visual Basic Ver 6.0. Se registraron los siguientes datos: Temperatura de la mezcla Temperatura del pellet luego del enfriador 2 Facultad Regional Concepción del Uruguay Caudal de vapor adicionado a la mezcla Velocidad de alimentación de la prensa Intensidad de corriente del motor de la prensa Temperatura y humedad ambientes Tipo de mezcla utilizada Se tomaron registros diarios durante el mes de octubre a partir de los cuales se obtuvieron los datos para el desarrollo del modelo. El intervalo de registros se fijo en 2 segundos. Se realizó un preprocesado de los datos para eliminar valores redundantes y resolver posibles conflictos que se presenten en los mismos, sobre todo en los momentos de arranque y parada del sistema. Como el sistema modelado es un sistema de múltiples entradas, múltiples salidas (MIMO), se descompuso el mismo en dos modelos de múltiples entradas, simple salida (MISO), de manera de simplificar el método a utilizar (Babuska, R., 1998). De esta forma se generaron dos subsistemas que se interconectaron en una estructura multicapa, convirtiéndose la salida de una regla en entrada de otra, reduciéndose sustancialmente el número de reglas difusas a utilizar. Se utilizó la estructura neuro-difusa ANFIS (Adaptive Neuro-Fuzzy Inference Systems) propuesta por Roger Jang (Jang, Jyh-Shing Roger, 1993, 1995) implementada en MatLab Versión 5.3 para obtener el modelo de la temperatura de la mezcla y de la intensidad de corriente del motor. La arquitectura de ANFIS está basada en el modelo difuso de Takagi-Sugeno, TS, (Takagi, T and Sugeno, M., 1985) que permite generar un sistema de inferencia difusa partiendo de un conjunto de datos de entrada-salida. Una regla difusa típica en este tipo de modelos tiene la forma: If x is Ai and y is Bi and z is Ci then ui=fi(x,y,z) i=1;2;3;...;k En la identificación de este sistema no lineal, se utilizaron reglas de inferencia de primer orden, con lo que resulta: ui=fi(x,y,z)=pi x+qi y + ri z +ci i=1;2;3;...;k 3 Ciencia y Técnica Se aplicó el método de entrenamiento híbrido, para determinar los valores de los coeficientes, el cual combina los métodos del gradiente descendente y de estimación por mínimos cuadrados. Las funciones de pertenencia utilizadas para la generación de los conjuntos difusos fueron en todos los casos campanas de Gauss generalizadas. Se seleccionaron las variables de entrada de un conjunto de 12 posibles, reduciendo su número basándonos en que los modelos ANFIS con pequeños errores medios cuadráticos reducen después del primer entrenamiento sustancialmente el error RMS, comparado con los posteriores entrenamientos, lo cual nos resultó razonable en nuestra aplicación. El método aplicado es el método propuesto por Jang (Jang, Jyh-Shing Roger, 1998), y utilizado en la determinación del modelo de concentración de CO2 de los gases de escape de una caldera en función del flujo de entrada de aire, partiendo de 24 posibles modelos de varias combinaciones de las entradas, y seleccionando como mejor aquel que presenta el menor error de entrenamiento. En el caso en cuestión, para realizar el modelo de la temperatura de la mezcla tm(t), se seleccionaron como posibles entradas: tm(t-1);tm(t-2);tm(t-3);tm(t-4);Qv(t-1);Qv(t-2);Qv(t-3);Qv(t-4); Qm(t-1); Qm(t-2); Qm(t-3); Qm(t-4) Para la corriente del motor: tm(t-1);tm(t-2);tm(t-3);tm(t-4);Im(t-1);Im(t-2);Im(t-3); Im(t-4); Qm(t-1); Qm(t-2); Qm(t-3); Qm(t-4) tm: Temperatura de la mezcla Qv: Caudal de vapor Qm: Caudal de mezcla Im : Intensidad de corriente del motor prensa. De esta manera se construyeron 64 modelos con distintas combinaciones de variables de entrada, para cada una de los dos parámetros a modelar, los cuales se entrenaron utilizando 1000 registros de datos de las mediciones en la planta y otros 1000 registros para validar los modelos obtenidos. 4 Facultad Regional Concepción del Uruguay Esto nos permitió seleccionar el modelo que presenta el menor error de entrenamiento y de validación. Una vez seleccionado el modelo, se procedió a su validación por medio de registros de datos de días diferentes al utilizado para el desarrollo del modelo. 3. Resultados Se crearon 27 reglas difusas para cada uno de los parámetros modelados, obteniendo finalmente 54 reglas difusas para el modelo propuesto. El modelo obtenido para la temperatura de la mezcla presenta un error medio cuadrático RMEStrn = 0,30 para los datos de entrenamiento, y RMESchk= 0,31 para los datos de validación utilizados en su construcción, mientras que para el modelo de la intensidad de corriente los errores medios cuadráticos son RMEStrn = 2,10 y RMESchk = 3,31. El mayor error obtenido al evaluar el modelo resultante para la intensidad de corriente del motor de la prensa, se debe a la variación de la potencia consumida por la distribución no uniforme de la mezcla en la matriz de la prensa. En las gráficas de las figuras 1 y 2, de la próxima página, se observan los resultados obtenidos luego de 100 ciclos de entrenamiento. Fig. 1: Modelo ANFIS de la Temperatura de la Mezcla. 5 Ciencia y Técnica Fig. 2: Modelo ANFIS de la Int. de Cte. 4. Conclusiones El sistema propuesto ha resultado útil para simular la evolución térmica de la mezcla y la variación de la potencia consumida por la prensa para diferentes condiciones de trabajo. Se lograron aumentos de aproximadamente 10% de producción debido a la utilización de este modelo y al análisis de los datos registrados. La aplicación de estos resultados permitirá en la próxima etapa de este proyecto el desarrollo de un controlador difuso para la prensa pelletizadora sobre la base de la utilización de control inverso, a implementarse primeramente como una aplicación DDE con el sistema SCADA y posteriormente llevarla a una arquitectura basada en microcontroladores PIC, aplicando para este punto de la implementación el software FuzzyTech (Von Altrock, C., 1995). 5. Referencias Abonyi, Janos; Babuska, Robert y otros. Fuzzy modeling and model based control whith use of a priori knowledge. 1999. Abonyi, Janos and Nagy, Lajos. Adaptive Fuzzy Inference System and its Application in Modelling and Model Based Control, 1999. Babuska, R.; Verbruggen, H.B. and Hellendoorn,H. Promising Fuzzy Modeling and Control Methodologies for Industrial Appications, 1998. 6 Facultad Regional Concepción del Uruguay Jang, Jyh-Shing Roger. Input Selection for ANFIS Learning ,1998. Jang, Jyh-Shing Roger. ANFIS: Adaptive-Network-Based Fuzzy Inference System, IEEE Transactions on Systems, Man and Cibernetycs 23(03) 665-685, 1993. Jang, Jyh-Shing Roger and Sun, Chuen-Tsai. NeuroFuzzy Modeling and Control. The Proceeding of IEEE, 83(3): 378-406, 1995. Johansen,T. A. ; Shorten, R. and MurraySmith, R. On the Interpretation and Identification of Dynamic TakagiSugeno Fuzzy Models, 1999. Kosko, Bart. Neural Networks anf Fuzzy Systems. Prentice Hall, Englewood Ciffs, NJ, 1993. Rochín, R.; Riley, H; Fienup, D. Sistemas Agro-Alimentarios en Entre Ríos, Argentina: Evaluación de retos y Oportunidades. Instituto de Investigación Julián Zamora. Universidad Estatal de Michigan (1998). Ross, Thimothy J. Fuzzy Logic With Engineering Applications, Mc Graw-Hill, Inc, 1995. Suarez, D.; Lamelas, K.; Schang, J y Trindidad, J. Relevamiento Físico y Tecnológico de Plantas Elavoradoras de Alimentos Balancedos para Pollos Parrilleros en la Provincia de Entre Ríos. Secretaría de Agricultura, Pesca y Alimentación (1996) Takagi, T and Sugeno, M. Fuzzy Identificación of Systems and its Applications to Modeling and Control. IEEE Transactions on Systems, Man and Cybernetics, 15:116 132, 1985. Von Altrock, Constantin. Fuzzy Logic and NeuroFuzzy Applications Explained, Prentice Hall, Englewood Ciffs, NJ, 1995. 7