Hacia el diseño integral de recipientes fabricados en materiales

Anuncio

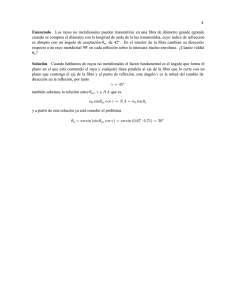

Hacia el diseño integral de recipientes fabricados con materiales compuestos: caso del proceso de enrollado de filamento E. VARGAS R.*, D. CHAPELLE, D. PERREUX Département de Mécanique Appliquée, Institut FEMTO-ST, Université de Franche-Comté *erik.vargas-rojas@univ-fcomte.fr Introducción En esta disertación se presentan los trabajos relacionados con la implementación y validación de un método para fabricar geometrías complejas utilizando el proceso de fabricación por enrollado de filamento, o filament winding. Esta investigación está motivada por la necesidad de desarrollar aplicaciones con geometrías irregulares por medio de trayectorias no geodésicas, buscando unificar la etapa de la concepción de una estructura genérica con la de la fabricación, de tal forma que la influencia de las variables identificadas en cada etapa puedan ser evaluadas en el comportamiento macromecánico de la estructura final. Para ello se ha retomado un modelo numérico que toma en cuenta algunos parámetros de la geometría de la superficie del molde, como son las curvaturas geodésicas, normales, meridianas y paralelas que a su vez son función de las primeras y segundas formas fundamentales, parámetros definidos usando Geometría Diferencial. Con este método se puede parametrizar una superficie, y con ello reproducir geometrías de revolución complejas. La definición de estos parámetros permite expresar la condición de estabilidad de una fibra colocada sobre la superficie del molde durante la fabricación, o dicho de otra manera, de una trayectoria dibujada sobre una superficie de una geometría de revolución, axisimétrica, y de forma cualquiera. A partir de definir la relación que se establece entre las fuerzas que actúan sobre la fibra, se define la condición de estabilidad, y con ello de resbalamiento o no de la fibra sobre la superficie, y a su vez la naturaleza de la trayectoria, ya sea geodésica o no geodésica. Con esta formulación de la trayectoria de una fibra se obtiene una expresión que define el ángulo de enrollamiento en función de la coordenada meridiana de la geometría de revolución. Una vez obtenida ésta, se obtiene la coordenada paralela con otra expresión en la que la coordenada paralela es función de la primera. A la fecha se ha trabajado enfáticamente en la cinemática del proceso de fabricación, validando el método numérico con la fabricación de dos geometrías genéricas: una cóncava y otra convexa. Lo que se logra es aumentar las capacidades del proceso de enrollado de filamento, al ir de las geometrías tradicionales que consisten en cilindros, esferas, domos, o toroides, hacia geometrías complejas. Los resultados preliminares han permitido obtener el recubrimiento deseado sobre la superficie de los moldes. Actualmente se trabaja en el rediseño de estos pues la naturaleza de las geometrías en estudio imponen retos tecnológicos durante el desmolde de la estructura una vez polimerizada. Antecedentes En la literatura que aborda la concepción óptima de estructuras fabricadas por enrollado de filamento hay numerosas obras que proponen ángulos de enrollamiento (el que se tiene entre el eje de rotación del molde y el de la fibra que se coloca sobre su superficie) cercanos a los 55°. De hecho, el valor exacto de 54.7° es el resultado de considerar una condición de presión interna con efecto de fondos, por medio de la cual se obtiene un nivel de esfuerzos circunferenciales del doble 1 II Simposio de Becarios y Exbecarios del CONACYT Edición Europa. Estrasburgo, Francia 29, 30 Nov. 2012 de magnitud que del de los axiales [1]. Parmas y Katirci [2] describen un procedimiento analítico de un recipiente cilíndrico largo de pared gruesa reforzado con varias capas de material compuesto en el rango elástico con la hipótesis de pequeñas deformaciones planas, dando como resultado ángulos ideales entre 52.1 y 54.2°, poniendo en evidencia la importancia de tomar en cuenta el espesor en la previsión del comportamiento global. Richard y Perreux [3] llevan a cabo un análisis determinista en el que plantean hipótesis más completas obteniendo el valor de 58.2° como ángulo ideal. En este mismo estudio se lleva a cabo un enfoque probabilista que toma en cuenta el daño y la fiabilidad, concluyendo que el ángulo ideal depende del material considerado, su aptitud al daño y de un índice de fiabilidad. La formulación de Beakou y Mohamed [4], similar a la anterior considera la hipótesis de un material ideal en el que el ángulo de 55° es el adecuado, pero de 58° cuando hay variabilidad en las propiedades del material. Todos estos estudios se ven limitados cuando se procede a la fabricación pues no siempre se puede construir una estructura con el ángulo ideal, sea cual fuere el modelo analítico que lo proponga. Tal es el caso de una aplicación a la que no se limita esta investigación, sino que se incluye sólo como referencia: la de los recipientes tipo IV (botella de plástico reforzada con fibras continuas de carbón embebidas en una matriz de resina epóxica) para almacenamiento de hidrógeno sometidos a muy alta presión interna (700 bares) en los que el tiempo de enrollado considerando el ángulo ideal es considerablemente superior al de una estrategia alterna que consiste en enrollar un tercio de las capas necesarias con un enrollamiento polar (en el que la fibra se coloca hasta 20° con respecto al eje de rotación) que soporta las cargas axiales, y dos tercios con un enrollamiento circunferencial (ángulo cercano a 90°) que soporta las cargas circunferenciales [5]. Otro ejemplo es la limitante de los parámetros de fabricación impuestos por las geometrías de los elementos constituyentes, tal es el caso del número de fibras requeridas para recubrir totalmente el molde que generalmente no es igual al número obtenido por los modelos de resistencia mecánica. Entonces, son criterios de tiempo y costo, o circunstancias de prueba y error las que imponen las condiciones de fabricación por encima de los resultados por demás estudiados y mejor optimizados de los modelos analíticos. Motivación El modelo analítico en estudio, propuesto originalmente en [6] por Koussios, está motivado por la falta de modelos que evalúen geometrías no simétricas cubiertas por trayectorias no geodésicas, así como por la falta de textos que abarquen las etapas de concepción, fabricación y optimización; sin embargo, tampoco el autor abarca todas las etapas del desarrollo de un recipiente sometido a presión interna, en particular la de fabricación, quedando su investigación en una herramienta de simulación. Es por ello que se identifica un área de oportunidad al validar el modelo en cuestión incorporando la fabricación de dos geometrías de revolución, ilustradas en la figura 1. El modelo se adapta incorporando elementos de los modelos desarrollados anteriormente por Perreux et al [7,8]. 2 II Simposio de Becarios y Exbecarios del CONACYT Edición Europa. Estrasburgo, Francia 29, 30 Nov. 2012 Figura 1. Definición de las geometrías de revolución en estudio; donde k es la función paramétrica que define al radio. Desarrollo Los métodos de la Geometría Diferencial [9] permiten parametrizar la superficie del molde por medio de dos coordenadas esféricas: la coordenada meridiana, y la coordenada paralela; crear las trayectorias de la fibra sobre la superficie del molde; y establecer las soluciones cinemáticas. El correcto planteamiento de la condición de estabilidad de la fibra sobre la superficie del molde es la clave para obtener la ecuación que define las trayectorias de las fibras. La estabilidad de la trayectoria depende de la relación entre la fuerza lateral debido al cambio del ángulo de la fibra (o al cambio en la geometría de la superficie del molde); y la fuerza normal, que a su vez depende de la fuerza de tensión a lo largo de la fibra. De acuerdo a la teoría de la fricción, el resbalamiento no ocurre mientras el valor de la fuerza lateral sea menor al producto de la fuerza normal multiplicada por un coeficiente de fricción. Esta condición también se puede expresar como la relación de la curvatura geodésica y normal, como se ilustra en la figura 2. Figura 2. Procedimiento que permite obtener la expresión de la distribución del ángulo de enrollamiento para un caso general. Se determina la curvatura geodésica kg como función de las primeras formas fundamentales, E, F, G; y de primeras y segundas derivadas con respecto a la longitud de arco, s. Esta expresión se sustituye en la condición de estabilidad . La curvatura normal kn es función a su vez de la curvatura meridiana km y paralela, kp. 3 II Simposio de Becarios y Exbecarios del CONACYT Edición Europa. Estrasburgo, Francia 29, 30 Nov. 2012 La validación numérica de la solución de la EDO se llevó a cabo por medio de la comparación de la solución analítica de dicha ecuación para un cilindro. Para su solución se usa el método de Euler. Resultados En la figura 3 se presentan los resultados numéricos y de la fabricación de la geometría convexa. Figura 3. Resultados de la simulación para la geometría convexa. a) Distribución del ángulo de enrollamiento en función de la coordenada meridiana. b) Distribución de la coordenada paralela en función de la longitud del molde. c) Simulación. d) Fabricación. Conclusiones Se han identificado áreas de oportunidad en el desarrollo de modelos analíticos que permitan predecir el posicionamiento de fibras a modo de trayectorias no geodésicas. Los resultados obtenidos permiten validar tanto numérica como experimentalmente el correcto posicionamiento de la fibra para tres geometrías: una cóncava, una convexa y una cilíndrica. Se trabaja en métodos que buscan desarrollar aplicaciones unificando la concepción con la fabricación de estructuras fabricadas usando el enrollado de filamento. Agradecimientos Vargas agradece al CONACYT la oportunidad de participar en el II Simposio de Becarios y Exbecarios del CONACyT versión Europa, así como el financiamiento para los estudios de doctorado en la UFC. 4 II Simposio de Becarios y Exbecarios del CONACYT Edición Europa. Estrasburgo, Francia 29, 30 Nov. 2012 Referencias [1] Gay D. Matériaux Composites 4e Édition. Editions Hermès. Paris, 1997. [2] Parmas L., Katirci N. Design of fiber-reinforced composite pressure vessels under various loading conditions. Composite structures 58 (2002) 83-95. [3] Richard F., Perreux D. A reliability method for optimization of [+, -]n fiber reinforced composite pipes. Reliability engineering and system safety 68 (2000) 53-59. [4] Beakou A., Mohamed A. Influence of variable scattering on the optimum winding angle of cylindrical laminated composites. Composite structures 53 (2001) 287-293. [5] Bayle et al. Hydrogen tank with polymer liner: design and manufacturing. [6] Koussios S. Filament Winding: a Unified Approach. PhD Thesis Report. Delft University of Technology. Delft University Press, 2004. [7] Gasquez F. Étude des réservoirs entièrement bobinés en composites destinés au stockage de l’hydrogène sous pression : cas des réservoirs type III. Thèse pour obtenir le grade de docteur de l’UFC. 2008. [8] Lazuardi D. Une approche du rôle des contraintes internes liées a l’élaboration sur le comportement des composites stratifiés. Thèse pour obtenir le grade de docteur de l’UFC. 1998. [9] Lischultz. Differential Geometry. Shaum Series. McGraw-Hill. New York. 1969. 5